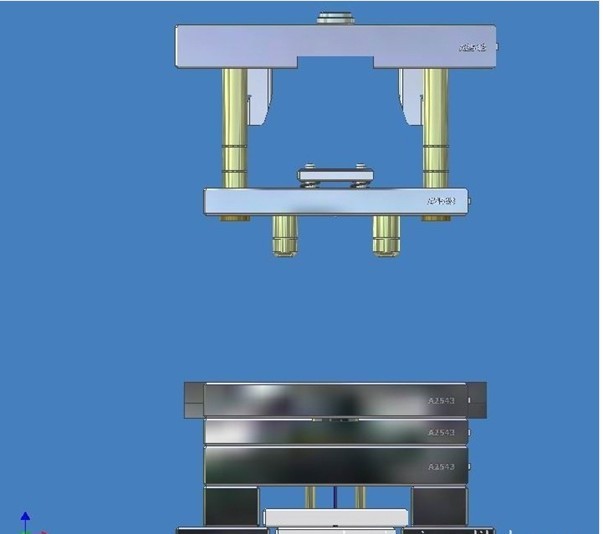

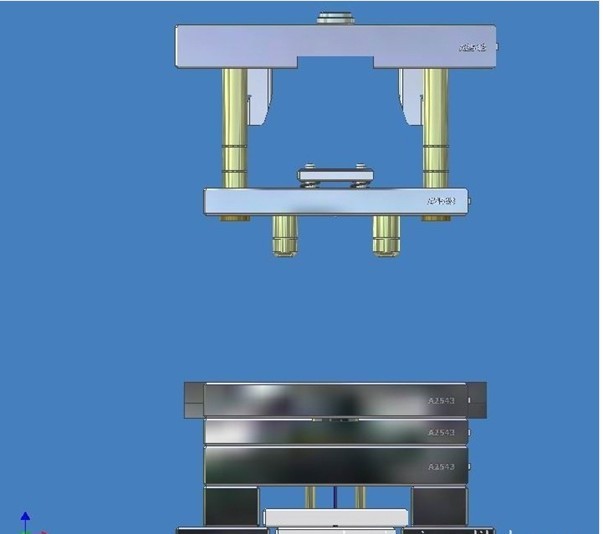

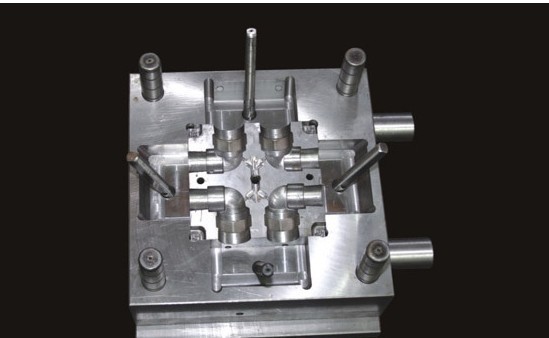

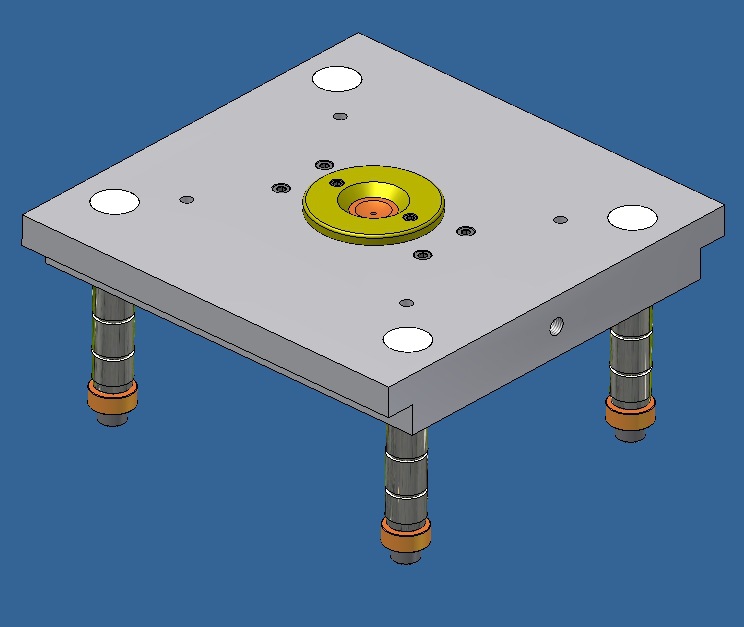

※本廠是一傢專業從事精密塑膠模具設計、製造、以及註塑為一體的私營獨資企業;

※模具采用先進的CAD/CAM設計加工,成熟應用Pro/e 、ug、 Autocad 、 Cimatron 、 Mastercam等二維、三維的輔助設計、製造軟件;

※模具車間擁有臺灣進口先進的數控加工中心及各種線切割、電火花機 ,車、銑、鉆床等專業設備30

臺。

※貴司有塑料模具及註塑產品加工的歡迎與我聯系!

出成型機

1 料管溫度太低

料管溫度太低時,融膠溫度低,勉強以高速成型時,殘餘剪切應力大,又沒有足夠的時間將殘餘應力釋放(Stress Release),容易翹曲,甚至

開裂。

提高料溫,翹曲、開裂可能減少。 料溫的設定可以參考材料廠商的建議。

料管分後、中、前、噴嘴(Rear, Center, Front and Nozzle)四區,從後往前的料溫設定應逐步提高,每往前一區,增高6°C。 若有必要,有

時將噴嘴區和/或前區的料溫設定的和中區一樣。

CAE (如Moldflow)模擬可以驗證不同料溫的適切性。

2. 噴嘴溫度太低

塑料在料管內吸收加熱帶(Heating Bands)釋放的熱量以及螺桿轉動引起塑料分子相對運動產生的磨擦熱,溫度逐漸昇高。 料管中的最後一個

加熱區為噴嘴,融膠到此應該達到理想的料溫,但須適度加熱,以保持最佳狀態。 如果噴嘴溫度設定得不夠高,因噴嘴和模具接觸帶走的熱太

多,料溫就會下降,勉強以高速成型時,殘餘剪切應力大,又沒有足夠的時間將殘餘應力釋放(Stress Release),容易翹曲,甚至開裂。

一般將噴嘴區溫度設定得比前區(Front Region)溫度高6°C。

CAE (如Moldflow)模擬可以驗證不同噴嘴溫度的適切性。

3. 融膠溫度太低或/和射壓太高

融膠溫度太低或/和射壓太高會產生高的殘餘應力,製品容易翹曲,甚至開裂。

若要減少開裂的可能,融膠溫度要在可用範圍內調到最高,射出壓力要在可行範圍內調到最低。

CAE (如Moldflow)模擬,可以幫助找出融膠溫度和射壓的最佳組合

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。