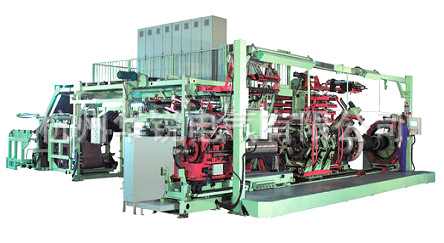

彩鋼板生產線控製系統

1、生產線的組成和工藝過程

彩鋼板自動生產線由入口段、工藝段、出口段組成。

入口段由兩個放卷機、一二號剪切機、搭接機、一號主驅動輥、前儲料活套、二號主驅動輥組成。

工藝段又分為前處理段、化學輥塗、底塗、背塗、烘箱等組成。其中還包括三號主驅動輥、四號主驅動輥、五號主驅動輥。

出口段由出口儲料活套、六號主驅動輥、剪切機、收卷電機。

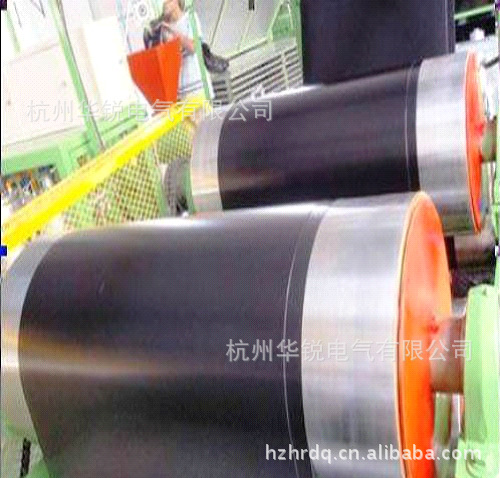

主驅動輥介紹:

主動輥又稱張力輥,其傳輸過程成S型,又可稱S輥。是用來建立帶子張力傳輸。

彩塗板生產線其整個工作過程如下:

小車上料->開卷-> 輸送->齊頭剪切->鉚接壓平->去毛刺->張緊輸送-> 鋼板儲料->張緊輸送->脫脂->輥刷->水洗->研磨->輥刷->水洗->空氣吹掃->伺服糾偏對中->化學處理-> 底漆輥塗->底漆固化->伺服糾偏對中->底漆冷卻->空氣吹掃->麵漆輥塗->麵漆固化->麵漆強冷->空氣吹掃->伺服糾偏對中->張緊輸送->鋼板儲料->張緊輸送->剪切->伺服收卷->小車下料。整個過程都通過PLC和變頻器自動控製運行。

2、控製系統要求

1) 實現既能從放卷到工藝處理和收卷的整個過程的自動化,又能實現各個環節的手動控製。

2) 所有的技術參數、工藝參數能通過控製室進行控製和監視,有些參數還通過數據庫保存。

3) 當系統某一部分出現故障時,控製系統能對他們進行實時監測,記憶鎖存,並通過上位機快速指示報警,指明報警類型。

3、控製系統構成

控製系統采用CC-link作為整個生產線的現場總線。上位產用組態軟件控製。主站跟上位用以太網相連。主通信站產用Q系列PLC,現場設備有3臺FX2NPLC、10臺變頻器組成。其中每臺FX2N占用四個站,每臺變頻器各占用一個站。

具體配置如下:

主控製站:Q02CPU

遠程智能控製設備:FX2N*3

變頻器A540*10

五臺LENZI變頻器參數設置和監控,則通過485總線實現。

主控製室主控電腦通過485總線可以實現對LENZI變頻器的:

1) 生產線運行速度的設置(10~60米/分);

2) 各段張力值的設置和獲取;

3) 監控變頻器的運行狀態(速度,告警等)。

4、主驅動變頻同步控製系統

整個系統的核心是六臺主驅動張力輥電機和一臺收卷點機的同步問題。在恒基彩塗板生產線中我們采用LENZI 9300-EV工程矢量閉環變頻器作為主驅動電機的控製用變頻器。LENZI 9300-EV變頻控製器有以下特點,可以滿足生產線同步控製要求:

1. 可直接連接旋轉變壓器或編碼器反饋,可以用來進行活套定位位置控製

2. 內置PID過程調節器,可用於壓力以及張力輥位置控製

3. 借助於數字頻率的數字同步系統,可以實現速度同步

4. 控製功能與輸入、輸出信號的應用配置,內置豐富的內部功能塊庫,可根據用途靈活選擇內部控製結構配置

5. 可以產用模擬信號或CAN總線實現同步系統,實現速度同步

彩塗板生產線使用7臺LENZI 9300-EV變頻器來實現所有張力輥的同步,同時在有張力特殊要求的地方添加張力傳感器來控製帶子在傳輸過程中的張力建立

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。