機床的主要用途

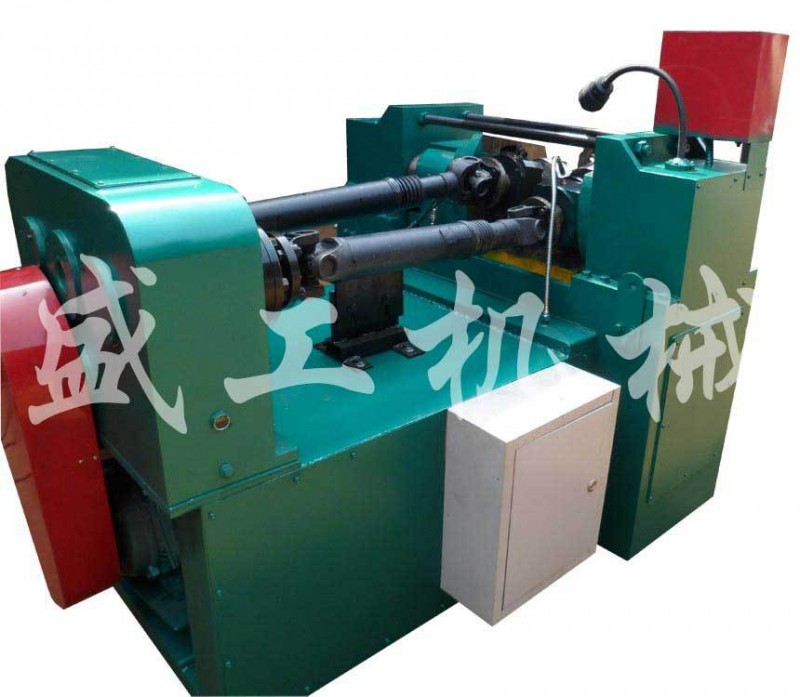

本機床主要用於冷滾壓成型,冷滾壓工藝是一種先進的無屑加工工藝,該工藝利用滾壓工具進行擠壓成形,滾壓金屬纖維是連續的,滾壓時產生的徑向應壓力能有效的提高工件表麵的光潔度,硬度和強度,比切削加工提高工作效率幾倍,甚至幾十倍,更可節省材料,更易實現自動化加工。

該機床能在其滾壓范圍內對冷態下的工件進行普通螺紋、斜紋、直紋、斜齒、梯形螺紋、模數螺紋的滾壓、校直、滾光、縮徑和各種成形滾壓,該機床有安全可靠的電電液執行和控製機構。可使滾壓工作循環在手動和自動之間選擇(用戶根據自備滾輪)。

作為滾壓工具的滾絲模具,專用性較強,適用於滾壓工件材料硬度不高於HRC37,最好在HRC25以下,延伸率應大於10%,抗拉強度應小於100Kgf/mm(平方)的各種碳素鋼、合金鋼和有色金屬。隨著材質硬度的提高,滾壓工具的壽命將急劇下降。

機床的主要結構、性能

本機床主要由主機體、動力分配箱、交換齒輪箱、液壓系統、滾壓傳動系統、電氣系統、冷卻系統組成。

(1)主體機為一箱形鑄件,其上部平麵安裝AB座,滑動座,電器控製箱,下部有兩個蓄油池,右邊用以蓄液壓油,左邊的用以蓄冷卻液。

(2)動力分配箱:主要安裝有各種齒輪,軸、交換齒輪箱,該箱功能是主電機傳給該箱,經減速臺把動力勻速傳給兩根輪桿,箱體中間為一空齒輪,以方便長工件通過(詳見傳動圖)

(3) 交換齒輪箱:打開其上蓋,可調換齒輪,以適應所加工工件的速度。

(4)滾壓系統包括:固定座、滑動座、輪桿機構組成。

a.固定座分為AB兩個,A座安裝有輪桿座用以安裝滾輪,B座安裝油缸前進後退位置調整。

b.滑動座前麵安裝有輪桿機構,靠B座上的油缸前進、後退作徑向運動。

c.輪桿機構主要有:輪桿座、輪桿支承座組成、輪桿座可在±3-±10 范圍內調整。

(6)冷卻系統:主要由電泵把液體通過管路送到噴頭,噴頭可調整液體流量大小,嚴禁冷卻液加註過多,以超過吸油頭4厘米為基準,過多,液麵易進入電機,燒毀電泵,冷卻液可采用20號機械油,加適量柴油。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。