|

【產品加工相關說明】

高速切削

一般指采用硬質合金刀具所能達到的切削速度的切削加工。磨削速度在45米/秒以上的切削稱為高速磨削。采用高速切削(或磨削)既可提高效率,又可減小表麵粗糙度。用硬質合金刀具高速車削普通鋼材的切削速度可達200米/分;用陶瓷刀具可達500米/分;用金剛石刀具車削有色金屬的切削速度可達900米/分。實驗室中試驗的超高速切削的速度可達4000米/分以上。60年代以來,磨削速度已從30米/秒左右逐步提高到45、60、80以至100米/秒;實驗室中的磨削速度已達200米/秒。高速切削(或磨削)要求機床具有高轉速、高剛度、大功率和抗振性好的工藝系統;要求刀具有合理的幾何參數和方便的緊固方式,還需考慮安全可靠的斷屑方法。

強力切削

指大進給或大切深的切削加工,一般用於車削和磨削(見緩進給磨削)。強力車削的主要特點是車刀除主切削刃外,還有一個平行於工件已加工表麵的副切削刃同時參與切削,故可把進給量比一般車削提高幾倍甚至十幾倍。在一般機床上,隻要功率足夠和工藝系統剛度好就可實行強力切削。與高速切削比較,強力切削的切削溫度較低,刀具壽命較長,切削效率較高;缺點是加工表麵較粗糙。強力切削時,徑向切削力很大,故不適於加工細長工件。

等離子弧加熱切削

利用等離子弧的高溫把工件切削區的局部瞬時加熱到800~900℃的切削方法,常采用陶瓷刀具,適用於加工大件。切削時要根據工件的材質、尺寸以及切削速度、切削深度和進給量來調整等離子弧的加熱強度。適當調整後,可使工件已加工表麵的溫度保持在150℃以下而不致發生金相組織變化。這種方法適於加工淬硬工件和難加工金屬材料的切削。材料切除率可提高2~20倍,成本降低30~85%。

振動切削

沿刀具進給方向附加低頻或高頻振動的切削加工,可以提高切削效率。低頻振動切削具有很好的斷屑效果,可不用斷屑裝置,使刀刃強度增加,切削時的總功率消耗比帶有斷屑裝置的普通切削降低40%左右。高頻振動切削也稱超音波振動切削,有助於減小刀具與工件之間的摩擦,降低切削溫度,減小刀具的粘著磨損,從而提高切削效率和加工表麵質量,刀具壽命約可提高40%

歡迎廣大客戶來圖定制。歡迎來電咨詢。

定位銷、導向銷

壓鉚螺母柱

漲鉚螺母

壓鉚螺母

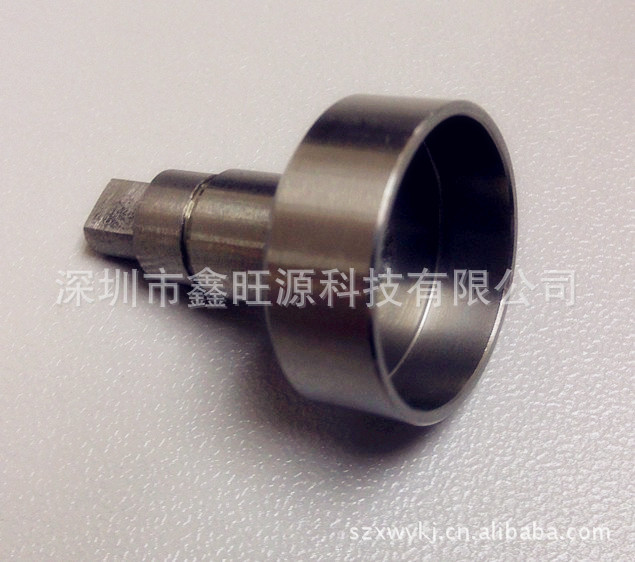

醫用高壓氣槍噴嘴、機加件

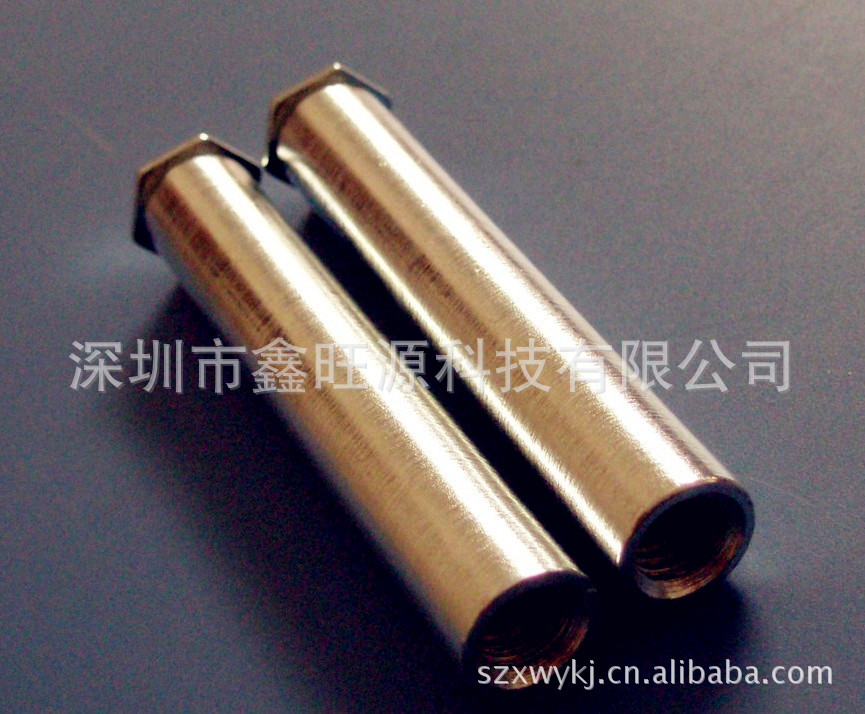

諧振桿、諧振柱(用於雙工器及濾波器等)

| 更多寶貝>> | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。