廣州沙灣永恒模具,主要經營各種日用品模具,電子塑膠模具等。本廠經過多年模具制造,現擁有雄厚的實力和一批高素質的人才,使我廠所制造的模具在技術、工藝上日臻完善,質量更可靠。"精度高、壽命長、周期短、價格合理、交貸及時,售後服務優良"是我們追求的宗旨。我們力爭在現有的的基礎上,不斷探索、不斷創新、不斷超越,使我們的制造水平再上一個新臺階,從而提供高質量、高要求的模具.

我們熱忱歡迎國內外的朋友來人,來函,洽談

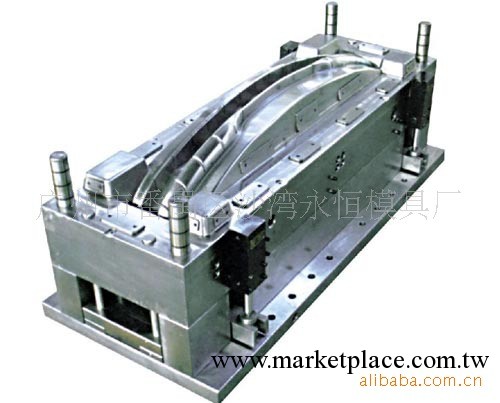

經營范圍:註塑模具,塑料模具,汽車配件模具,日用品模具,傢電模具,體育用品模具

模具流程:審圖造型---備料- ---模架加工---模芯加工---電極加工---模具零件加工---檢驗---裝配---試模---生產

加工設備:高速精雕,電火花,線切割,鉆床,磨床,普通銑床CNC加工中心.

加工能力:模具設計、模具制造及註塑成型加工

模具材料: P20,718,718H,2738,2316,S136等等多種材料供您選擇,模架:45#預硬>30 HRC

冷卻系統:優化設計的循環流水,提高生產效率,降低您的成本

中期處理:調質,提高硬度。

後期處理:氮化(氮化處理溫度低,變形很小,不再需要進行淬火便具有很高的表面硬度(大於HV850)及耐磨性)

模具壽命: P20正常使用不低於50萬模次

運輸方式:在模具出運前必須裝上鎖模片,包裝堅固、防銹,物流運輸

售後服務:模具保修1年,保修期間免費維修

備 註:模具在生產過程中我們每個星期要向客戶提供模具進展情況和拍照

仿形銑削還是等高線切削?

在型腔銑削中,保證順銑刀具路徑成功的最好方法是采用等高線銑削路徑。 銑刀(例如球頭立銑刀,見模具制造樣本C-1102:1)外圓沿等高線銑削常常得到高生產率,這是因為在較大的刀具直徑上,有更多的齒在切削。 如果機床主軸的轉速受到限制,等高線銑削將幫助保持切削速度和進給率。 采用這種刀具路徑,工作負載和方向的變化也小。 在高速銑應用和淬硬材料加工中,這特別重要。這是因為如果切削速度和進給量高的話,切削刃和切削過程便更容易受到工作負載和方向改變的不利影響,工作負載和方向的變化會引起切削力和刀具彎曲的變化。 應盡可能避免沿陡壁的仿形銑削。 下仿形銑削時,低切削速度下的切屑厚度大。 在球頭刀中央,還有刃口崩碎的危險。 如果控制差,或機床無預讀功能,就不能足夠快地減速,最容易在中央發生刃口崩碎的危險。 沿陡壁的上仿形銑削對切削過程較好一些,這是因為在有利的切屑速度下,切屑厚度為其最大值。

為瞭得到最長的刀具壽命,在銑削過程中應使切削刃盡可能長時間地保持連續切削。 如果刀具進入和退出太頻繁,刀具壽命會明顯縮短。 這會使切削刃上的熱應力和熱疲勞加劇。 在切削區域有均勻和高的溫度比有大的波動對現代硬質合金刀具更有利。 仿形銑削路徑常常是逆銑和順銑的混合(之字形),這意味切削中會頻繁地吃刀和退刀。 這種刀具路徑對模具質量也有不好的影響。 每次吃刀意味刀具彎曲,在表面上便有抬起的標記。 當刀具退出時,切削力和刀具的彎曲減小,在退出部分會有輕微的材料“過切削”。

13) 為什麼有的銑刀上必須有不同的齒距?

銑刀是多切削刃刀具,齒數(z)是可改變的,有一些因素可以幫助確定用於不同加工類型的齒距或齒數。 材料、工件尺寸、總體穩定性、懸伸尺寸、表面質量要求和可用功率就是與加工有關的因素。 與刀具有關的因素包括足夠的每齒進給量、至少同時有兩個齒在切削以及刀具的切屑容量,這些僅是其中的一小部分。

銑刀的齒距(u)是刀片切削刃上的點到下一個切削刃上同一個點的距離。 銑刀分為疏、密和超密齒距銑刀,大部分可樂滿銑刀都有這3個選項,見模具制造樣本C-1102:1。密齒距是指有較多的齒和適當的容屑空間,可以以高金屬去除率切削。 一般用於鑄鐵和鋼的中等負載銑削。 密齒距是通用銑刀的首選,推薦用於混合生產。

疏齒距是指在銑刀圓周上有較少的齒和有大的容屑空間。疏齒距常常用於鋼的粗加工到精加工,在鋼加工中振動對加工結果影響很大。 疏齒距是真正有效的問題解決方案,它是長懸伸銑削、低功率機床或其它必須減小切削力應用的首選。

超密齒距刀具的容屑空間非常小,可以使用較高的工作臺進給。 這些刀具適合於間斷的鑄鐵表面的切削、鑄鐵粗加工和鋼的小餘量切削,例如側銑。 它們也適合於必須保持低切削速度的應用。 銑刀還可以有均勻的或不等的齒距。 後者是指刀具上齒的間隔不相等,這也是解決振動問題的有效方法。

當存在振動問題時,推薦盡可能采用疏齒不等齒距銑刀。由於刀片少,振動加劇的可能性就小。 小的刀具直徑也可改善這種情況。 應使用能很好適應的槽形和牌號的組合——鋒利的切削刃和韌性好的牌號組合。

14) 為瞭獲得最佳性能,銑刀應怎樣定位?

切削長度會受到銑刀位置的影響。 刀具壽命常常與切削刃必須承擔的切削長度有關。 定位於工件中央的銑刀其切削長度短,如果使銑刀在任一方向偏離中心線,切削的弧就長。 要記住,切削力是如何作用的,必須達到一個折中。 在刀具定位於工件的中央的情況下,當刀片切削刃進入或退出切削時,徑向切削力的方向就隨之改變。 機床主軸的間隙也使振動加劇,導致刀片振動。

通過使刀具偏離中央,就會得到恒定的和有利的切削力方向。 懸伸越長,克服所有可能的振動也就越重要。

15) 為瞭消除切削過程中的振動,應采取什麼措施?

當存在振動問題時,基本措施是減小切削力。 這可通過使用正確的刀具、方法和切削參數達到。

遵守下面的已證明有效的建議:

- 選擇疏齒距或不等齒距銑刀。

- 使用正前角、小切削力刀片槽形。

- 盡可能使用小銑刀。 當使用減震接桿進行銑削時,這一點特別重要。

- 使用小切削刃鈍化半徑(ER)的刀片。 從厚塗層到薄塗層。 如需要可使用非塗層刀片。 應使用基體為細晶顆粒的高韌性刀片牌號。

- 使用大的每齒進給。 降低轉速,保持工作臺進給量(等於較大的每齒進給量)。 或保持轉速並提高工作臺進給量(較大的每齒進給量)。 切勿減小每齒進給量!

- 減小徑向和軸向切削深度。

- 選擇穩定的刀柄,如可樂滿Capto。 使用盡可能大的接柄尺寸,以獲得最佳穩定性。 使用錐度加長桿,以獲得最大剛性。

- 對於大懸伸,使用與疏齒距不等齒距銑刀結合的減震接桿。 安裝銑刀時,使銑刀與減震接柄直接連接。

- 使銑刀偏離工件中心。

- 如果使用偶數齒的刀具——可每隔一齒拆下一個刀片。

16) 為瞭使刀具平衡,應采取的最重要措施有哪些?

在整個切削過程中,為達到刀具平衡牽涉到的典型步驟如下:

- 測量刀具/刀柄組件的不平衡。

- 通過變更刀具、切削它以去除一些質量,或移動刀柄上的配重來降低不平衡。

- 經常必須重復這些步驟,包括再次檢查刀具、再次精確調整,直到達到平衡。

刀具平衡還牽涉到幾個未討論過的工藝中的不穩定性。其中之一是刀柄與主軸之間的配合問題。其原因是夾緊時常常有可測量的間隙,也可能是錐柄上有切屑或臟污。這會造成錐柄每次定位都不相同。即使刀具、刀柄和主軸在各個方面的狀態都很好,但如果存在沾污,也會造成不平衡。為瞭平衡刀具,必須會增加切削過程中的成本,如果刀具平衡對降低成本非常重要,就應並對每種的具體情況進行分析。

但是,為瞭很好地平衡刀具,在選擇正確的刀具時還有許多工作要做。以下幾點是選擇刀具時應給予考慮的:

- 購買高質量的刀具與刀柄。應選擇預先已消除瞭不平衡的刀柄。

- 最好使用短的和盡可能輕的刀具。

- 定期檢驗刀具和刀柄,檢查是否有疲勞螺紋和變形的征兆。

工藝能接受的刀具不平衡由工藝自身的情況來確定。這些情況包括切削過程的切削力、機床的平衡狀況及這兩個因素彼此相互影響的程度。試驗是找到最佳平衡的最好方法。用不同的不平衡值運行幾次,例如從不平衡值為20克毫米或更低開始。每次運行後,再用更加平衡的刀具重復試驗。最佳平衡應該是這樣的一個點:超過這個點後,進一步提高刀具平衡不會提高工件的表面質量;或是這樣的一個點:在此點上工藝能易於保證規定的工件公差。

關鍵是始終將重點放在工藝上,而不是將動平衡等級-G值或其它任意確定的平衡值作為目標。此目標應為達到效率盡可能高的工藝。這牽涉到權衡刀具平衡的成本和因此而獲得的好處,因此應在成本與好處之間合理地進行平衡。

關於刀具平衡更詳細的技術信息, 請與當地的可樂滿代表聯系。

17) 在常規和高速切削應用中,為瞭得到盡可能好的效果,我應使用何種刀柄?

高速加工時,離心力非常大,會導致主軸孔慢慢變大。這對一些V形法蘭的刀柄會產生負面影響,因為V形法蘭的刀柄僅在徑向面上與主軸孔接觸。主軸孔變大會使刀具在拉桿恒定的拉力作用下被拉入主軸。這甚至會引起刀具粘住或Z軸方向的尺寸精度降低。

與主軸孔和端面同時接觸的刀具,即徑向和軸向同時配合的刀具更適用於高速下的切削。當主軸孔擴大時,端面接觸可避免刀具在主軸孔內向上的移動。使用空心刀柄的刀具也容易受離心力的影響,但它們已設計成在高速下隨主軸孔的增大而增大。刀具和主軸在徑向和軸向都接觸提供瞭良好的夾緊剛性,使刀具可以進行高速切削。采用獨有的橢圓三棱短錐設計的可樂滿Capto接口在傳遞扭矩和高生產率切削時,具有更優秀的性能。

高主軸轉速時主軸表面接觸的對照表

主軸轉速 ISO 40 HSK 50A Coromant Capto C5

0 100% 100% 100%

20 000 100% 95% 100%

25 000 37% 91% 99%

30 000 31% 83% 95%

35 000 26% 72% 91%

40 000 26% 67% 84%

當安排高速切削時,應盡量使用由對稱的刀具和刀柄組合而成的刀具系統。有幾種可用的不同刀具系統。先將刀柄加熱使孔擴張,待它們冷卻後刀具就被夾緊瞭,這就是過盈配合系統。對於高速切削來說,這是最好和最可靠的固定刀具方法。這首先是因為它的跳動量非常小;第二,這種連接能傳遞大扭矩;第三,它很容易構建定制刀具和刀具組件;最後,用這種方法組成的刀具組件有極高的總體剛性。

另一種出眾並非常通用的刀具夾緊裝置是可樂滿高精度強力夾頭——CoroGrip。這種刀柄系統覆蓋瞭從粗加工到超精加工的所有應用。一個夾頭可夾緊使用直柄、惠氏刻槽或側壓式刀柄的面銑刀到鉆頭的所有類型的刀具。標準彈簧夾套,如可用液壓(HydroGrip)、BIG、Nikken、NT的彈簧夾套,均可用於CoroGrip夾頭。在4XD處的跳動量僅為0.002 – 0.006 mm。夾緊力和扭矩傳遞特別高,其平衡設計使它用於高速切削(< 40 000轉/分)時有非常完美的性能。關於刀柄的詳細信息,請參見模具制造樣本C-1102:1。

18) 我應怎樣切削轉角才能沒有振動的危險?

傳統的切削轉角的方法是使用線性切削(G1),在轉角的過渡不連續。這就是說,當刀具到達角落時,由於線性軸的動力特性限制,刀具必須減速。在電機改變進給方向前,有一短暫的停頓,這會產生大量的熱量和摩擦。很長的接觸長度會導致切削力的不穩定,並常常使角落切削不足。典型的結果是振動——刀具越大和越長,或刀具總懸伸越大,振動越強。

此問題的最佳解決方案:

? 使用圓角半徑比轉角半徑小的刀具。使用圓弧插補生成角落。這種加工方法在塊的邊界處不會產生停頓,這就是說,刀具的運動提供瞭光滑和連續的過渡,產生振動的可能性大大地降低瞭。

? 另一種解決方案是通過圓弧插補產生比圖紙上的規定稍大些的圓角半徑。這是很有利的,這樣,有時就可在粗加工中使用較大的刀具,以保持高生產率。

? 在角落處餘下的加工餘量可以采用較小的刀具進行固定銑削或圓弧插補切削。

19) 什麼是開始切削型腔的最佳方法?

共有4種主要方法:

? 起始孔的預鉆削,角落也可預鉆削。不推薦這種方法: 這需要增加一種刀具,同時此刀具也要占據刀具室內空間。單從切削的觀點看,刀具通過預鉆削孔時因切削力而產生不利的振動。當使用預鉆削孔時,常常會導致刀具損壞。使用預鉆削孔,也會增加切屑的再切削。

? 如果使用球頭立銑刀或圓刀片刀具(見模具制造樣本C-1102:1),通常采用啄銑,以保證全部軸向深度都能得以切削。使用這種方法的缺點是排屑問題和使用圓刀片會產生非常長的切屑。

? 最佳的方法之一是使用X/Y和Z方向的線性坡走切削,以達到全部軸向深度的切削。

最後,可以以螺旋形式進行圓插補銑。這是一種非常好的方法,因為它可產生光滑的切削作用,而隻要求很小的開始空間。

20) 高速切削的定義是什麼?

對於高速切削的討論在一定程度上仍是混亂的。如何定義高速切削(HSM),目前有許多觀點和許多方法。

讓我們看一下這些定義中的幾個:

? 高切削速度切削

? 高主軸速度切削

? 高進給切削

? 高速和高進給切削

? 高生產率切削

我們對高速切削的定義描述如下:

? HSM不是簡單意義上的高切削速度。它應當被認為是用特定方法和生產設備進行加工的工藝。

? 高速切削無需高轉速主軸切削。許多高速切削應用是以中等轉速主軸並采用大尺寸刀具進行的。

? 如果在高切削速度和高進給條件下對淬硬鋼進行精加工,切削參數可為常規的4到6倍。

? 在小尺寸零件的粗加工到半精加工、精加工及任何尺寸零件的超精加工中,HSM意味著高生產率切削。

? 零件形狀變得越來越復雜,高速切削也就顯得越來越重要。

? 現在,高速切削主要應用於錐度40的機床上。

高速切削的目標是什麼?

高速切削的主要目標之一是通過高生產率來降低生產成本。它主要應用於精加工工序,常常是用於加工淬硬模具鋼。另一個目標是通過縮短生產時間和交貨時間提高整體競爭力。

達到這些目標的主要因素為:

? 一次(更少此數)裝夾的模具加工。

? 通過切削改善模具的幾何精度,同時可減少手工勞動和縮短試模時間。

? 使用CAM系統和面向車間的編程來幫助制定工藝計劃,通過工藝計劃提高機床和車間的利用率。

關於高速切削的詳細信息,請參見模具制造應用指南 C-1120:2。 請參見模具制造應用指南 C-1120:2。

22) 高速切削的實際優點是什麼?

刀具和工件可保持低溫度,這在許多情況下延長瞭刀具的壽命。另一方面,在高速切削應用中,切削量是淺的,切削刃的吃刀時間特別短。這就是說,進給比熱傳播的時間快。

低切削力得到小而一致的刀具彎曲。這與每種刀具和工序所需的恒定的加工餘量相結合,是高效和安全加工的先決條件之一。

由於高速切削中典型的切削深度是淺的,刀具和主軸上的徑向力低。這減少瞭主軸軸承、導軌和滾珠絲杠的磨損。高速切削和軸向銑削也是良好的組合,它對主軸軸承的沖擊小,使用這種方法可以使用懸伸較長的刀具而振動的風險不大。

小尺寸零件的高生產率切削,如粗加工、半精加工和精加工,在總的材料去除率相對低時有很好的經濟性。

高速切削可在一般精加工中獲得高生產率,可獲得傑出的表面質量。表面質量常低於Ra 0.2 um。

采用高速切削,使對薄壁零件的切削成為可能。使用高速切削,吃刀時間短,沖擊和彎曲減小瞭。

模具的幾何精度提高瞭,組裝就容易和更快瞭。無論是什麼人,技能如何,都能獲得CAM/CNC生產的表面紋理和幾何精度。如果花在切削上的時間稍多一些,費時的人工拋光工作可顯著減少。常常可減少達60-100%

一些加工,如淬火、電解加工和電火花加工(EDM),可以大大減少。這就可降低投資成本和簡化後勤供應。用切削代替電火花加工(EDM),模具使用壽命和質量也得到提高。

采用高速切削,可通過CAD/CAM很快改變設計,特別是在不需要生產新電極的情況下。

公司地址:廣州市番禺區沙灣鎮沙渡公路120號

公司電話:020-22884063

聯系人;張先生

手機:13710860402

QQ:1620549431

公司網址:http://www.gzyhmj.cn

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。