廣州沙灣永恒模具,主要經營各種日用品模具,電子塑膠模具等。本廠經過多年模具制造,現擁有雄厚的實力和一批高素質的人才,使我廠所制造的模具在技術、工藝上日臻完善,質量更可靠。"精度高、壽命長、周期短、價格合理、交貸及時,售後服務優良"是我們追求的宗旨。我們力爭在現有的的基礎上,不斷探索、不斷創新、不斷超越,使我們的制造水平再上一個新臺階,從而提供高質量、高要求的模具.

我們熱忱歡迎國內外的朋友來人,來函,洽談

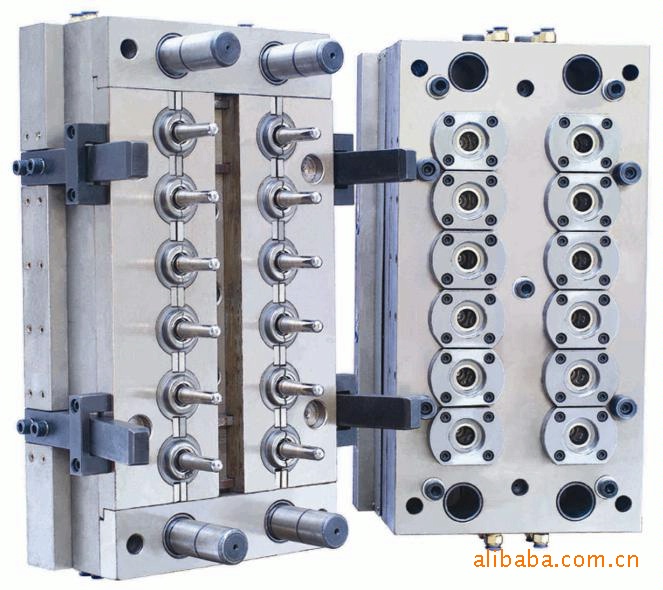

經營范圍:註塑模具,塑料模具,汽車配件模具,日用品模具,傢電模具,體育用品模具

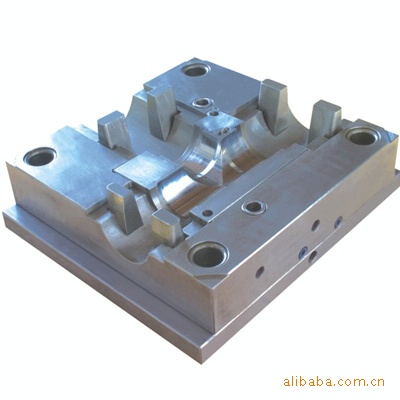

模具流程:審圖造型---備料- ---模架加工---模芯加工---電極加工---模具零件加工---檢驗---裝配---試模---生產

加工設備:高速精雕,電火花,線切割,鉆床,磨床,普通銑床CNC加工中心.

加工能力:模具設計、模具制造及註塑成型加工

模具材料: P20,718,718H,2738,2316,S136等等多種材料供您選擇,模架:45#預硬>30 HRC

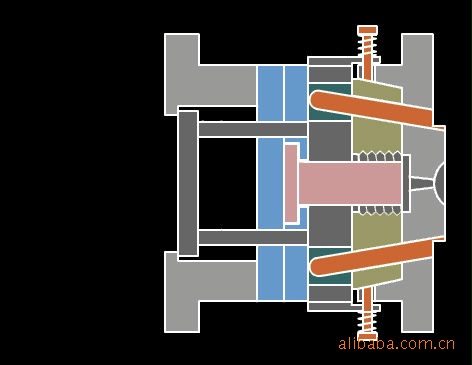

冷卻系統:優化設計的循環流水,提高生產效率,降低您的成本

中期處理:調質,提高硬度。

後期處理: 氮化(氮化處理溫度低,變形很小,不再需要進行淬火便具有很高的表面硬度(大於HV850)及耐磨性)

模具壽命: P20正常使用不低於50萬模次

運輸方式:在模具出運前必須裝上鎖模片,包裝堅固、防銹,物流運輸

售後服務:模具保修1年,保修期間免費維修

備 註:模具在生產過程中我們每個星期要向客戶提供模具進展情況和拍照

模具的制造精度:組織轉變不均勻、不徹底及熱處理形成的殘餘應力過大造成模具在熱處理後的加工、裝配和模具使用過程中的變形,從而降低模具的精度,甚至報廢。

模具的強度:熱處理工藝制定不當、熱處理操作不規范或熱處理設備狀態不完好,造成被處理模具強度(硬度)達不到設計要求。

模具的工作壽命:熱處理造成的組織結構不合理、晶粒度超標等,導致主要性能如模具的韌性、冷熱疲勞性能、抗磨損性能等下降,影響模具的工作壽命。

模具的制造成本:作為模具制造過程的中間環節或最終工序,熱處理造成的開裂、變形超差及性能超差,大多數情況下會使模具報廢,即使通過修補仍可繼續使用,也會增加工時,延長交貨期,提高模具的制造成本。

正是熱處理技術與模具質量有十分密切的關聯性,使得這二種技術在現代化的進程中,相互促進,共同提高。20世紀80年代以來,國際模具熱處理技術發展較快的領域是真空熱處理技術、模具的表面強化技術和模具材料的預硬化技術。

模具的真空熱處理技術

真空熱處理技術是近些年發展起來的一種新型的熱處理技術,它所具備的特點,正是模具制造中所迫切需要的,比如防止加熱氧化和不脫碳、真空脫氣或除氣,消除氫脆,從而提高材料(零件)的塑性、韌性和疲勞強度。真空加熱緩慢、零件內外溫差較小等因素,決定瞭真空熱處理工藝造成的零件變形小等。

按采用的冷卻介質不同,真空淬火可分為真空油冷淬火、真空氣冷淬火、真空水冷淬火和真空硝鹽等溫淬火。模具真空熱處理中主要應用的是真空油冷淬火、真空氣冷淬火和真空回火。為保持工件(如模具)真空加熱的優良特性,冷卻劑和冷卻工藝的選擇及制定非常重要,模具淬火過程主要采用油冷和氣冷。

對於熱處理後不再進行機械加工的模具工作面,淬火後盡可能采用真空回火,特別是真空淬火的工件(模具),它可以提高與表面質量相關的機械性能,如疲勞性能、表面光亮度、而腐蝕性等。

熱處理過程的計算機模擬技術(包括組織模擬和性能預測技術)的成功開發和應用,使得模具的智能化熱處理成為可能。由於模具生產的小批量(甚至是單件)、多品種的特性,以及對熱處理性能要求高和不允許出現廢品的特點,又使得模具的智能化熱處理成為必須。模具的智能化熱處理包括:明確模具的結構、用材、熱處理性能要求;模具加熱過程溫度場、應力場分佈的計算機模擬;模具冷卻過程溫度場、相變過程和應力場分佈的計算機模擬;加熱和冷卻工藝過程的仿真;淬火工藝的制定;熱處理設備的自動化控制技術。國外工業發達國傢,如美國、日本等,在真空高壓氣淬方面,已經開展瞭這方面的技術研發,主要針對目標也是模具。

模具的表面處理技術

模具在工作中除瞭要求基體具有足夠高的強度和韌性的合理配合外,其表面性能對模具的工作性能和使用壽命至關重要。這些表面性能指:耐磨損性能、耐腐蝕性能、摩擦系數、疲勞性能等。這些性能的改善,單純依賴基體材料的改進和提高是非常有限的,也是不經濟的,而通過表面處理技術,往往可以收到事半功倍的效果,這也正是表面處理技術得到迅速發展的原因。

模具的表面處理技術,是通過表面塗覆、表面改性或復合處理技術,改變模具表面的形態、化學成分、組織結構和應力狀態,以獲得所需表面性能的系統工程。從表面處理的方式上,又可分為:化學方法、物理方法、物理化學方法和機械方法。雖然旨在提高模具表面性能新的處理技術不斷湧現,但在模具制造中應用較多的主要是滲氮、滲碳和硬化膜沉積。

滲氮工藝有氣體滲氮、離子滲氮、液體滲氮等方式,每一種滲氮方式中,都有若幹種滲氮技術,可以適應不同鋼種不同工件的要求。由於滲氮技術可形成優良性能的表面,並且滲氮工藝與模具鋼的淬火工藝有良好的協調性,同時滲氮溫度低,滲氮後不需激烈冷卻,模具的變形極小,因此模具的表面強化是采用滲氮技術較早,也是應用最廣泛的。

模具滲碳的目的,主要是為瞭提高模具的整體強韌性,即模具的工作表面具有高的強度和耐磨性,由此引入的技術思路是,用較低級的材料,即通過滲碳淬火來代替較高級別的材料,從而降低制造成本。

硬化膜沉積技術目前較成熟的是CVD、PVD。為瞭增加膜層工件表面的結合強度,現在發展瞭多種增強型CVD、PVD技術。硬化膜沉積技術最早在工具(刀具、刃具、量具等)上應用,效果極佳,多種刀具已將塗覆硬化膜作為標準工藝。模具自上個世紀80年代開始采用塗覆硬化膜技術。目前的技術條件下,硬化膜沉積技術(主要是設備)的成本較高,仍然隻在一些精密、長壽命模具上應用,如果采用建立熱處理中心的方式,則塗覆硬化膜的成本會大大降低,更多的模具如果采用這一技術,可以整體提高我國的模具制造水平。

模具材料的預硬化技術

模具在制造過程中進行熱處理是絕大多數模具長時間沿用的一種工藝,自上個世紀70年代開始,國際上就提出預硬化的想法,但由於加工機床剛度和切削刀具的制約,預硬化的硬度無法達到模具的使用硬度,所以預硬化技術的研發投入不大。隨著加工機床和切削刀具性能的提高,模具材料的預硬化技術開發速度加快,到上個世紀80年代,國際上工業發達國傢在塑料模用材上使用預硬化模塊的比例已達到30%(目前在60%以上)。我國在上世紀90年代中後期開始采用預硬化模塊(主要用國外進口產品)。

模具材料的預硬化技術主要在模具材料生產廠傢開發和實施。通過調整鋼的化學成分和配備相應的熱處理設備,可以大批量生產質量穩定的預硬化模塊。我國在模具材料的預硬化技術方面,起步晚,規模小,目前還不能滿足國內模具制造的要求。

采用預硬化模具材料,可以簡化模具制造工藝,縮短模具的制造周期,提高模具的制造精度。可以預見,隨著加工技術的進步,預硬化模具材料會用於更多的模具類型。

有需要請聯系:張先生 QQ1620549431 手機:13710860402

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。