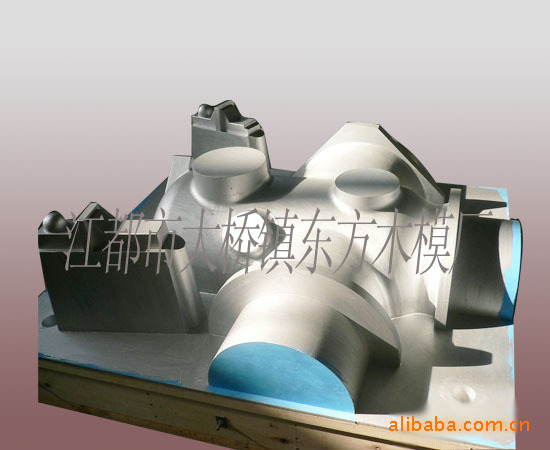

【現貨直銷】江蘇東方木模 鑄造模具加工【因為專業 值得信賴】

產品屬性:

低壓鑄造法的歷史 低壓鑄造法的雛形可以追溯到本世紀初。適用於鋁合金是1917年在法國,1924年在德國提出的申請,但並沒有形成大規模的工業生產。為商業的目的而開始生產是在二戰以後的1945年,由英國的路易斯先生創立瞭阿魯馬斯庫公司,開始生產雨水管道、啤酒容器等。在那以後的五十年代裡,奧地利和德國開始生產氣缸頭。 1958年美國的澤訥拉路默它斯在小型汽車的發動機零件上(氣缸頭、箱體、齒輪箱)大量運用瞭鋁合金鑄件,並采用瞭低壓鑄造法。這件事對至今仍廣泛采用的低壓鑄造法而言是不可或缺的推動,特別是在全世界的汽車工業界引起瞭極大的反響。低壓鑄造法被介紹進我國是1957年左右,但真正引起業界的註意,開始進行各種研究、引進設備是從1960年左右開始的。但是這種打破瞭以往常識的劃時代的工藝方法,幾乎沒有冒口,與已經作為一種“技術”確立起來的重力金型鑄造的技術相比具有完全不同的難度,因此業界的反應比較冷淡。 在這種狀況下,1961年的輕型汽車用空冷氣缸頭的生產成為低壓鑄造法在我國實用化的開端。以後的發展非常迅速,在克服瞭多個技術難題後,利用低壓鑄造法所具有的材料利用率高、容易實現註湯自動化等優點,以汽車部件為中心,逐步確立瞭輕合金鑄件的主要鑄造法的牢固地位。目前在鋁合金鑄件的生產量中,低壓鑄造品已占瞭大約50%,並以其巨大的生產量和優良的品質而著稱於世。產品擴大到汽車相關部件,如氣缸頭、氣缸體、剎車鼓、離合器罩、輪轂、進氣岐管等。特別是1970年以後大量應用在輪轂上,並且隨著近年來的汽車輕量化和提高性能等要求,在以往從未有過的復雜內部品質和機械性質的嚴格要求下,氣缸頭、氣缸體上的使用也逐漸增加。

基本原理及工藝過程

基本原理

如圖5.1所示,在密閉的保持爐的熔湯表麵上施加0.01~0.05Mpa的空氣壓力或惰性氣體壓力,熔湯通過浸放在熔湯裡的給湯管上升,被頂入充填進連接著的爐子上方的模具內。因此熔湯是從型腔的下部慢慢開始充填,保持一段時間的壓力後凝固。凝固是從產品上部開始向澆口方向轉移,澆口部分凝固的時刻就是加壓結束的時間。然後冷卻至可以取出產品的強度後從模具中脫離。於是就憑借澆口的方向性凝固和從澆口開始的冒口壓力效果得到瞭完美的鑄件。

工藝過程

低壓鑄造裝置如圖1-38a所示。 緩慢地向坩堝爐內通入乾燥的壓縮空氣,金屬液受氣體壓力的作用,由下而上沿著升液管和澆註系統充滿型腔,如圖1-38b所示。開啟鑄型,取出鑄件,如圖1-38c所示。

特點及用途

特點

(1)澆註時的壓力和速度可以調節,故可適用於各種不同鑄型(如金屬型、砂型等),鑄造各種合金及各種大小的鑄件。 (2)采用底註式充型,金屬液充型平穩,無飛濺現象,可避免卷入氣體及對型壁和型芯的沖刷,提高瞭鑄件的合格率。 (3)鑄件在壓力下結晶,鑄件組織致密、輪廓清晰、表麵光潔,力學性能較高,對於大薄壁件的鑄造尤為有利。 (4)省去補縮冒口,金屬利用率提高到90~98%。 (5)勞動強度低,勞動條件好,設備簡易,易實現機械化和自動化。 優點和缺點(相對重力金型鑄造而言)

優點和缺點(相對重力金屬而言)

優點: 1)鑄造利用率非常高。(85~95%) 由於沒有冒口和澆道,澆口較小,因此可以大幅度降低材料費和加工工時。 2)獲得完美的鑄件。 容易形成方向性凝固,內部缺陷少。 3)氣體、雜物的卷入少。 可以改變加壓速度,熔湯靠層流進行充填。 4)可以使用砂製型芯。 5)容易實現自動化,可以多臺作業、多工序作業。 6)不受操作者熟練程度的影響。 7)材料的使用范圍廣。 表5.1 各鑄造方法材料利用率

| 工藝方法 | 重力金型鑄造 | 高壓鑄造 | 低壓鑄造 |

| 材料利用率(%) | 45~55 | 50~60 | 85~95 |

缺點: 1)澆口方案的自由度小,因而限製瞭產品。 (澆口位置、數量的限製,產品內部壁厚變化等) 2)鑄造周期長,生產性差。 為瞭維持方向性凝固和熔湯流動性,模溫較高,凝固速度慢。 3)靠近澆口的組織較粗,下型麵的機械性能不高。 4)需要全麵的嚴密的管理(溫度、壓力等)

低壓鑄造機各構成要素

低壓鑄造機由以下四種要素構成: 1)模具 2)保持爐(內藏給湯管) 3)模具開關機構液壓接頭及控製裝置 4)爐內壓力控製裝置

模具

(1)鑄造方案 低壓鑄造品的設計基本要求是將壁厚整體平均化,或是將壁厚的分佈考 慮容易實現方向性凝固的地方。也就是說對於澆口而言,斷麵從小到大逐漸變化是產品設計的必要條件,因此如果產品的性能上無法進行這種設計時最好避開使用低壓鑄造法。在氣缸頭、氣缸體、輪轂等產品中普及使用這種鑄造法的第一理由就是形狀上容易達到方向性凝固。 鑄造方案還算比較單純,充分考慮鑄件整體的方向性凝固和澆口周圍的冒口效果的澆口位置、大小、數量的設定也是非常必要的。澆口的位置應該是鑄件整體的最大壁厚部位,並且要設在從熔湯前方和上方可能達到方向性凝固的部位。因產品形狀、大小等原因澆口數量有所差異,但通常是1-4個。在遠離澆口的位置如果壁較厚冒口無法到達時,有時也加上無頂冒口或過渡橋

但是目前的水冷氣缸頭的形狀變得復雜,要想達到理想的壁厚分配是非常困難的,方案上對這些問題進行為維持方向性凝固的嚴格的溫度控製和條件管理等,根據情況還可以在成為熱點的部位進行空氣、水等的冷卻或埋入冷鐵。 澆口的截麵積對於防止熔湯亂流以便更好地充填模具空間而言是非常重要的因素。最小截麵積a的公式如下: a=W´10/[T´m´Υ´(2´g´H)] (1) a=澆口的最小截麵積 W=鑄件的重量(kg) T=從澆口處開始的澆鑄時間(S)[充填時間] m=熔湯的比重(2.4~2.5) Υ=電阻系數(0.3-0.4) g=重力加速度(9.8m/s) H=壓力頭(m)(熔湯麵到產品上端的高度)

在圖5-3中a部截麵做成圓形是較理想的,但事實上由於產品形狀的限製經常是不得不做成不規則的形狀。在這種情況下為瞭防止該部分的過冷,最小截麵積最好應是澆口附近產品壁厚的2倍以上。澆口的高度h比較低時可以得到較大的因澆口處熱量提供和加壓而引起的補縮效果,而且也容易實現方向性凝固,但這是防止氧化物的濾渣網的固定部位,由於因鑄造條件的變動引起澆口長度的變化,因而一般情況下考慮30-40mm較多。 (2)模具結構上特征

低壓鑄造模具的澆口在下麵,如圖5.4所示,下型部分通過給湯管與保持爐連結,所以不能使用擠壓結構,而采用把鑄件放在上型或橫型裡的方法,下型的溫度很高,因此拔模斜度需要比其它模具做得大一些。 模具內部的空氣、砂芯產生的氣體需要充分考慮分型方法和排氣道等,應該在盡量減少隨著熔湯充填而產生的背壓的情況下排出去。如果背壓高到影響加壓速度時,會產生熔湯流動不良、表麵縮孔等,因此希望控製在0.002Mpa以下。

關於凸臺、加強筋、葉片等形狀的部位,可以考慮嵌入式排氣孔插入模具。在分型麵和平麵部設計排氣槽,再加上排氣孔、拉深加工等手段盡量做到排氣良好的設計。排氣例見圖5-5。另外砂芯產生的氣體量較大、時間也較長,可以在模具結構上設計確定的排氣路線,追加吸引機構。

基本原理及工藝過程

基本原理

如圖5.1所示,在密閉的保持爐的熔湯表麵上施加0.01~0.05Mpa的空氣壓力或惰性氣體壓力,熔湯通過浸放在熔湯裡的給湯管上升,被頂入充填進連接著的爐子上方的模具內。因此熔湯是從型腔的下部慢慢開始充填,保持一段時間的壓力後凝固。凝固是從產品上部開始向澆口方向轉移,澆口部分凝固的時刻就是加壓結束的時間。然後冷卻至可以取出產品的強度後從模具中脫離。於是就憑借澆口的方向性凝固和從澆口開始的冒口壓力效果得到瞭完美的鑄件。

特點及用途

特點

(1)澆註時的壓力和速度可以調節,故可適用於各種不同鑄型(如金屬型、砂型等),鑄造各種合金及各種大小的鑄件。

(2)采用底註式充型,金屬液充型平穩,無飛濺現象,可避免卷入氣體及對型壁和型芯的沖刷,提高瞭鑄件的合格率。

(3)鑄件在壓力下結晶,鑄件組織致密、輪廓清晰、表麵光潔,力學性能較高,對於大薄壁件的鑄造尤為有利。

(4)省去補縮冒口,金屬利用率提高到90~98%。

(5)勞動強度低,勞動條件好,設備簡易,易實現機械化和自動化。

優點和缺點(相對重力金型鑄造而言)

優點和缺點(相對重力金屬而言)

優點:

1)鑄造利用率非常高。(85~95%)

由於沒有冒口和澆道,澆口較小,因此可以大幅度降低材料費和加工工時。

2)獲得完美的鑄件。

容易形成方向性凝固,內部缺陷少。

3)氣體、雜物的卷入少。

可以改變加壓速度,熔湯靠層流進行充填。

4)可以使用砂製型芯。

5)容易實現自動化,可以多臺作業、多工序作業。

6)不受操作者熟練程度的影響。

7)材料的使用范圍廣。

表5.1 各鑄造方法材料利用率

| 工藝方法 | 重力金型鑄造 | 高壓鑄造 | 低壓鑄造 |

| 材料利用率(%) | 45~55 | 50~60 | 85~95 |

缺點:

1)澆口方案的自由度小,因而限製瞭產品。

(澆口位置、數量的限製,產品內部壁厚變化等)

2)鑄造周期長,生產性差。

為瞭維持方向性凝固和熔湯流動性,模溫較高,凝固速度慢。

3)靠近澆口的組織較粗,下型麵的機械性能不高。

4)需要全麵的嚴密的管理(溫度、壓力等)

低壓鑄造機各構成要素

低壓鑄造機由以下四種要素構成:

1)模具

2)保持爐(內藏給湯管)

3)模具開關機構液壓接頭及控製裝置

4)爐內壓力控製裝置

模具

(1)鑄造方案

低壓鑄造品的設計基本要求是將壁厚整體平均化,或是將壁厚的分佈考

慮容易實現方向性凝固的地方。也就是說對於澆口而言,斷麵從小到大逐漸變化是產品設計的必要條件,因此如果產品的性能上無法進行這種設計時最好避開使用低壓鑄造法。在氣缸頭、氣缸體、輪轂等產品中普及使用這種鑄造法的第一理由就是形狀上容易達到方向性凝固。

鑄造方案還算比較單純,充分考慮鑄件整體的方向性凝固和澆口周圍的冒口效果的澆口位置、大小、數量的設定也是非常必要的。澆口的位置應該是鑄件整體的最大壁厚部位,並且要設在從熔湯前方和上方可能達到方向性凝固的部位。因產品形狀、大小等原因澆口數量有所差異,但通常是1-4個。在遠離澆口的位置如果壁較厚冒口無法到達時,有時也加上無頂冒口或過渡橋

但是目前的水冷氣缸頭的形狀變得復雜,要想達到理想的壁厚分配是非常困難的,方案上對這些問題進行為維持方向性凝固的嚴格的溫度控製和條件管理等,根據情況還可以在成為熱點的部位進行空氣、水等的冷卻或埋入冷鐵。

澆口的截麵積對於防止熔湯亂流以便更好地充填模具空間而言是非常重要的因素。最小截麵積a的公式如下:

a=W´10/[T´m´Υ´(2´g´H)] (1)

a=澆口的最小截麵積

W=鑄件的重量(kg)

T=從澆口處開始的澆鑄時間(S)[充填時間]

m=熔湯的比重(2.4~2.5)

Υ=電阻系數(0.3-0.4)

g=重力加速度(9.8m/s)

H=壓力頭(m)(熔湯麵到產品上端的高度)

事實上由於產品形狀的限製經常是不得不做成不規則的形狀。在這種情況下為瞭防止該部分的過冷,最小截麵積最好應是澆口附近產品壁厚的2倍以上。澆口的高度h比較低時可以得到較大的因澆口處熱量提供和加壓而引起的補縮效果,而且也容易實現方向性凝固,但這是防止氧化物的濾渣網的固定部位,由於因鑄造條件的變動引起澆口長度的變化,因而一般情況下考慮30-40mm較多。

(2)模具結構上特征

低壓鑄造模具的澆口在下麵,如圖5.4所示,下型部分通過給湯管與保持爐連結,所以不能使用擠壓結構,而采用把鑄件放在上型或橫型裡的方法,下型的溫度很高,因此拔模斜度需要比其它模具做得大一些。

模具內部的空氣、砂芯產生的氣體需要充分考慮分型方法和排氣道等,應該在盡量減少隨著熔湯充填而產生的背壓的情況下排出去。如果背壓高到影響加壓速度時,會產生熔湯流動不良、表麵縮孔等,因此希望控製在0.002Mpa以下。

關於凸臺、加強筋、葉片等形狀的部位,可以考慮嵌入式排氣孔插入模具。在分型麵和平麵部設計排氣槽,再加上排氣孔、拉深加工等手段盡量做到排氣良好的設計。排氣例見圖5-5。另外砂芯產生的氣體量較大、時間也較長,可以在模具結構上設計確定的排氣路線,追加吸引機構。

公司介紹:

江都市大橋鎮東方木模廠是模具加工等產品專業生產加工的個體經營,公司總部設在江都大橋,江都市大橋鎮東方木模廠擁有完整、科學的質量管理體系。江都市大橋鎮東方木模廠的誠信、實力和產品質量獲得業界的認可。歡迎各界朋友蒞臨江都市大橋鎮東方木模廠參觀、指導和業務洽談。

聯系方式:

聯系人:褚朝軍

電 話:13222304081

傳 真:0514 86484119

地 址:中國江蘇揚州市江都市江都大橋

郵 編:225216

公司主頁:http://dfmj60.cn.alibaba.com

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。