![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

溫馨提示

產品圖片、屬性以及價格僅供參考,詳情還請來電或旺旺咨詢!

![]()

一、所謂微波燒結或微波燃燒合成是指用微波輻照來代替傳統的熱源。均勻混合的物料或預先壓製成型的料坯通過自身對微波能量的吸收(或耗散)達到一定的高溫,從而引發燃燒合成反應或完成燒結過程。由於它與傳統技術相比較,屬於兩種截然不同的加熱方式。因此,微波燒結有著自身的特點。微波介質加熱原理,化學原料一旦放入微波電場中,其中的極性分子和非極性分子就引起極化,變成偶分子。按照電場方向定向,由於該電場屬於交變電場,所以偶極子便隨著電場變化而引起旋轉和震動,例如頻率為2450MHZ,以每秒24億5千萬次的旋轉和震動,產生瞭類似於分子之間相互摩擦的效應,從而吸收電場的能量而發熱,物體本身成為發熱體。當用傳統方式加熱時,點火引燃總是從樣品表麵開始,燃燒從表麵向樣品內部傳播最終完成燒結反應。而采用微波輻射時,情況就不同瞭。由於微波有較強的穿透能力,它能深入到樣品內部,首先使樣品中心溫度迅速升高達到著火點並引發燃燒合成。燒結波沿徑向從裡向外傳播,這就能使整個樣品幾乎是均勻地被加熱,最終完成燒結反應。微波點火引燃在樣品中產生的溫度梯度(dT/dt)傳統點火方式小得多。換句話說,微波燒結過程中燒結波的傳播要比傳統加熱方式均勻得多。將金屬利用微波輻射加熱到1300-2000℃高溫燒結成陶瓷。

實驗表明,當樣品的壓緊密度高時,傳統加熱方式引發的燃燒波的傳播速率大大減小,甚至因“自熄”而不能自然。但是,若采用微波輻照,由於溫度的升高是反應物質本身吸收(或擴散)微波能量的結果,隻要微波源不斷地給予能量,樣品溫度將很快達到著火溫度(T1)。反應一旦引發,放出的熱量又促使樣品溫度進一步升高達到燃燒溫度(T2),樣品吸收微波輻射的能力也同時增加,這就保證瞭反應能夠保持在一個足夠高的溫度(T3>T1)下進行,直到反應完全。微波燃燒合成或微波燒結是一個可以控製的過程。這就是說,我們可以根據對產品性質的要求,通過對一系列參數的調整,人為地控製燃燒波的傳播。這是微波燃燒合成較之於傳統技術的一個顯著的優點。微波功率的調節,可以是直接采用可調功率的微波源來控製樣品對微波能量的吸收(或耗散)。使產品性能更加符合我們的要求。

(一)燒結機理

將顆粒狀陶瓷坯體置於高溫爐中,使其致密化形成強固體材料的過程,即為燒結。燒結開始於坯料顆粒間空隙排除,使相應的相鄰的粒子結合成緊密體。但燒結過程必須具備兩個基本條件:

(1)應該存在物質遷移的機理;

(2)必須有一種能量(熱能)促進和維持物質遷移。

現在精細陶瓷燒結的機理已出現瞭氣相燒結、固相燒結、液相燒結及反應液體燒結等四種燒結模式。它們的材料結構機理與燒結驅動力方式各不相同。最主要的燒結機理是液相和固相燒結,尤其是傳統陶瓷和大部分電子陶瓷的燒結依賴於液相形成、粘滯流動和溶解再沉淀過程,而對於高純、高強結構陶瓷的燒結,則以固相燒結為主,它們是通過晶界擴散或點陣擴散來達到物質遷移的。

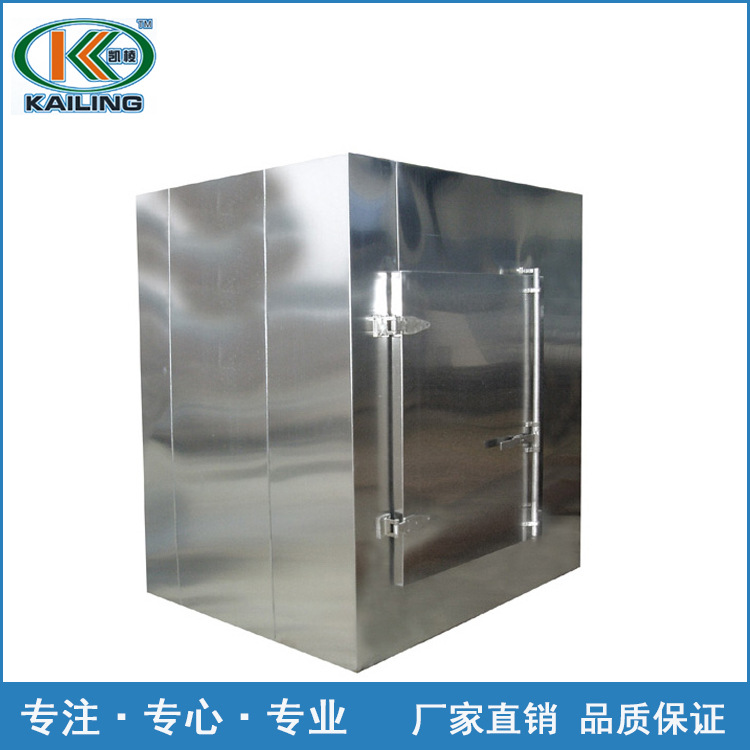

(二)精細陶瓷燒結使用的微波窯爐

陶瓷材料與製品最終燒製成功,可以在各種窯爐中燒成。可以是間歇式微波窯爐,也可以采用連續式微波窯爐。前者燒成為周期性,適合小批量或特殊燒成方法。後者用於大規模生產與相對低的燒成條件。精細陶瓷使用最廣泛的是電加熱爐。燒成溫度與所需氣氛確定窯爐方式的選擇。許多高精尖的精細陶瓷製品需要采用超高溫窯爐進行燒製。按照傳統陶瓷燒成溫度高低的劃分。燒成溫度在1100ºC以下為低溫、1100ºC~1250ºC為中溫,1250ºC~1450ºC為高溫燒成,1450ºC以上為超高溫燒成。如高純氧化鋁陶瓷、碳化矽及氮化矽陶瓷都需超高溫燒結。目前國內精細陶瓷製品燒成使用的超高溫窯爐,主要從日、美等國進口,目前日本某窯爐公司已能製造燒成溫度達1800ºC、溫差為0ºC的超高溫窯爐。發展精細陶瓷產品,必須首先將超高溫窯爐國產化,藉以降低設備投資,使產品盡快投產,意義很大。

二、凱棱微波公司服務:

1、為客戶創造價值

2、品質保證

3、註重細節

4、信守承諾

5、誠信服務

6、專業製造

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。