一、項目規模和生產工藝

1、該脫硫石膏生產線規模年產5萬噸;主要設備構成:

名稱 | 數量 | 名稱 | 數量 |

傳輸帶 | 1臺 | 原料鬥 | 1部 |

熱風煅燒爐 | 1座 | 提升機 | 2臺 |

撒料盤 | 1臺 | 料倉 | 3臺(50T*1 100T*2) |

立磨 | 1臺 | 羅茨風機 | 1臺 |

水塔除塵 | 1套 | 包裝機 | 2臺 |

FD多室沸騰爐 | 1套 | 控製系統 | 1套 |

2、生產工藝

原料最好堆放1-3個月在生產

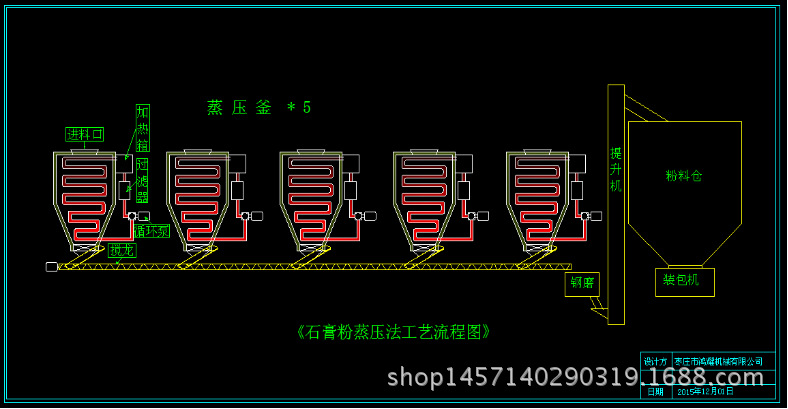

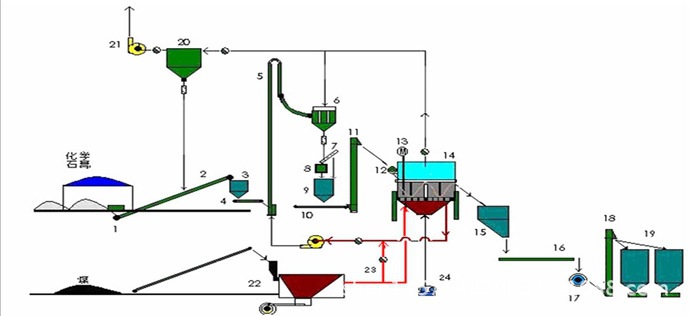

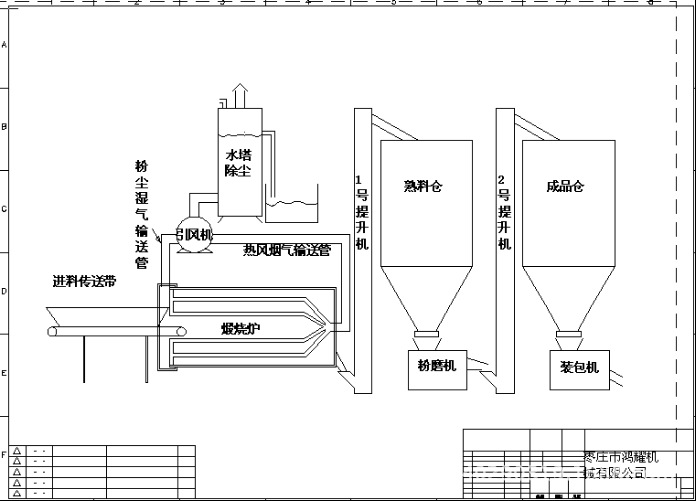

(1)工藝流程圖

(2)組成部分

該設備由原料系統、預乾燥系統、煅燒系統、供熱系統、改性系統、控製系統、除塵系統、成品儲存系統組成,各工段以提升輸送、管道等相連接,最終將二水脫硫石膏煅燒為合格的半水建築石膏。

原料系統: 原料系統是供給設備二水脫硫石膏原料的,主要有濕料倉、輔助振動器、計量皮帶、原料輸送帶、除鐵器、濕料喂料器及電控部分等組成。它的作用是按設備的煅燒要求,根據原料濕度和流量,輸送給設備相應的二水石膏原料。

預乾燥系統: 該系統主要是利用石膏煅燒爐排出的餘熱跟二水脫硫石膏原料直接匯合,以脫去其中的遊離水分,再經過分離器進行氣固分離,再將去掉遊離水的石膏提供給石膏煅燒爐,該系統在煅燒爐排氣濕度不能滿足預烘乾物料的情況下,需要從煅燒爐一室補充高溫熱源,通過調節閥門,以達到理想的預乾燥效果,它的部件主要有:預乾燥塔體,拋料打散,熱風主風管,熱風補風管,調節閥,分離器,振動篩料機,星形卸料閥,積料倉等組成。系統工作過程中,切忌預乾燥物料溫度過低或過高,溫度過低會造成輸送系統堵塞,過高會損害輸送系統和除塵系統,所以合理的調節預乾燥溫度是操作的主要因素。烘乾喂料倉倉壁設有防堵塞的2組振動器,倉下設置一臺調速給料機4,將脫硫石膏喂入FC——分室石膏煅燒系統中的氣流烘乾工段。

由鼓風機引入的FC——分室石膏煅燒爐14尾氣(溫度>180℃)作熱介質,經高溫調風閥23兌熱後的熱風進入FC——氣流預乾燥工段,在氣流乾燥機5內形成高速上升熱氣流,脫硫石膏經皮帶喂料機4和防堵鎖風器配合,喂入氣流乾燥機後,物料此時被高速上升的氣流迅速分散,並與熱氣流進行高速傳質傳熱,瞬間使遊離水分汽化蒸發,然後在主機內隨高速上升氣流形成紊流態,並在此過程中完成預乾燥過程。氣流乾燥機的最大烘乾能力設計為5000kg水/H。

粉狀物料隨氣流進入旋風分離器6,大約有90%左右的脫硫石膏被旋風分離器收集下沉進入集料鬥,並由集料鬥下端的星型卸料閥排放,剩餘物料隨氣流進入臥式靜電除塵器20作二次捕收。旋風分離器6分離下來的脫硫石膏連續地落入直線振動篩7受料端,經篩分後篩下物料落入其下的預熱倉9內;篩上大顆粒物料集中通過2#錘片粉碎機8進一步粉碎後落入預熱倉9。

臥式靜電除塵器20收集下來的石膏粉經星形卸灰閥,FU輸送機送入FC—石膏煅燒爐內,廢氣(此時粉塵濃度大約<50mg/m3)則經排氣囪排入大氣中。

儲放在預熱倉9內的脫硫石膏含水率控製在5%以內,由倉下的計量秤10和鬥式提升機11、回轉鎖風器12配合,喂入石膏煅燒設備—FC分室石膏煅燒爐14。一部分物料在投料初期由電動分料器和螺旋喂料機、回轉鎖風器配合,將脫硫石膏往FC-分室石膏煅燒爐的後幾室佈料,並形成初床層。計量秤10的喂料量調整由微機根據煅燒爐第八區的出料溫度設定值,確保出料溫度的穩定。

煅燒系統:

該改造工藝對主煅燒流程采用典型的FC—分室石膏煅燒工藝,用FC—分室石膏煅燒爐替代回轉窯,保留瞭高溫燃煤沸騰爐和收塵器,同時對煅燒爐尾氣進行餘熱再利用,主引風機的排氣溫度控製在90度左右,從而顯著的降低瞭生產能耗。(參見流程圖),

概述如下:

FC—分室石膏煅燒爐是一種應用流態化技術煅燒高含水率化學石膏的高效節能設備。FC—分室石膏煅燒爐以熱煙氣作熱源進入煅燒爐後,通過熱交換器,把熱量傳遞給石膏,使二水石膏脫去部分結晶水變成半水石膏。

FC—分室石膏煅燒爐為分室石膏煅燒裝置,底部有活化風換熱器和多孔板,在床層內裝有大量加熱管,管內加熱介質為高溫熱風,熱量通過管壁傳遞給管外處於流態化的石膏粉,使石膏粉脫水分解。在煅燒器上部,裝有內置式高效旋風子,汽體離開流化床時夾帶的粉塵大部分被這些裝置捕收並重新返回至爐內,熱濕氣體則通過管道與預乾燥工段的旋風分離器濕氣匯合進入二次佈袋收塵器。

該項目所采用的FC—分室石膏煅燒爐設計為8室,生產能力為16t/h(產品)。出爐後的半水石膏粉經由在線取樣器和分料閥進入均熱倉15或廢料倉,當生產工藝條件尚未穩定時,產品質量指標波動較大,此時應將分料閥轉至廢料倉,在經過調整並化驗產品合格後將分料閥撥回均熱倉15。

轉入廢料倉內的石膏粉可根據化驗結果靈活調整下料量,並經其下的調速下料閥控製,比例地摻入成品之中。

輸送、改性及儲存:

煅燒後的建築石膏經均熱倉15和回轉喂料器進入帶冷卻功能的輸送機,再經改性磨17進行改性粉磨,後由鬥式提升機18直接提入至成品倉19。在此石膏粉儲存3天以上,並得到陳化使產品的各項性能指標更趨穩定。

3、生產1噸石膏粉的成本

序號 | 品種 | 噸耗 | 單價 | 單耗 | 備註 |

1 | 煤 | 60kg/T | 750元/T | 45元/ |

|

2 | 電 | 15kw/t | 0.7元/T | 10.5元/T |

|

3 | 工 | 5元/T |

| 5元/T |

|

4 | 維修 | 0.5元/T |

| 0.5元/T |

|

5 | 鏟車 | 1.5元/T |

| 1.5元/T |

|

6 | 合計 |

|

| 62.5元/T |

|

說明:生產成本62.5元/噸,每班5名工人,年產量5萬噸,用電價格取平均值,維修費用包括鏟車維修費用。

三、本套設備的特點和原理

1、工作原理

FD多室煅燒爐的工作原理是:沸騰爐本身采用多道加熱管,通過熱風機把高溫熱風送入加熱管,再把熱量傳遞給石膏粉,做到整體有機結合,采用低溫慢燒的原理,更好的利用沸騰爐的自身優點,得到質量穩定可靠的石膏粉。

2、質量穩定

石膏粉在不同的溫度下分段充分脫水,能得到均勻穩定的產品,主體換熱部分采用優質的特種耐熱鋼管可確保換熱機體的換熱效率及高效的使用壽命。更大程度上改善瞭氣、固兩相的傳熱傳質效率。

3、結構簡單,不易損壞

由於物體實現瞭流態化,設備沒有轉動部分,爐體本身結構簡單多瞭,不但製造方便,後麵也沒有維修量。加熱管選用特種鋼材焊接,通過試壓,又采用低溫生產,提高瞭設備的壽命。

4、結構占地少,生產成本低

FD沸騰爐是立式結構,除塵器套在爐體上方,結構非常緊湊,不但占地少,還避免瞭除塵器結露。

四、石膏粉生產線建設具體操作

1、構件范圍:從原料送料到成品包裝,其中間的設備由我方采購、承製、安裝。電器、配電櫃由我方承製。保修期1年,易損件除外。

2、不含部分:

(1)廠房的建設,地麵硬化等土建工程。

(2)所有電器的電纜線和變壓器、動力鏟車。

(3)廠區、車間照明設施。

(4)室內外排水、消防和化驗設備。

3、原料要求:脫硫石膏原料、磷石膏原料要求二水硫酸鈣含量90%以上,含水量≦30%。

4、產品質量:符合GB9776-88《建築石膏》一等品的要求。

(1)主要相成分:

半水石膏的含量:≧85%

二水石膏的含量:<5%

可溶性無水石膏含量:<5%

(2)凝固時間

初凝時間:3-8min可調

終凝時間:5-15min可調

標稠:66%-75%可調

(3)2小時抗折強度:≧2.5-3.0 MPa

5、(1)付款方式和日期:年產5萬噸脫硫石膏粉生產線總價格為156萬元,不含稅。詳見設備表(附件1)。

首付定金:30%;設備啟運時付款65%;安裝調試好後付清。質量保期1年。

(2)生產日期和安裝期

生產日期為60天

安裝日期為30天

五、總結

我們公司抱著互惠互利、共同發展的原則,給廣大客戶做好每一套生產設備,讓客戶用的放心、使得省心。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。