設計方案和可行性分析

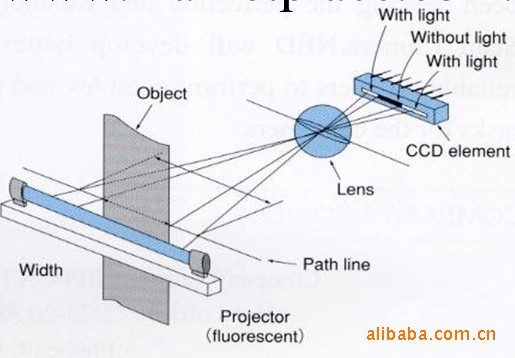

本系統的結構示意見圖(側視圖和底視圖)。系統工作在可見光光譜段,采用透射的成像方式。薄膜經過傳動輥進行展平後,通過線陣CCD相機采集圖像。經采集卡傳入計算機後進行圖像處理,計算圖像特征,判斷是否存在孔洞。如果存在,計算機發送控制信號,完成對薄膜表麵質量的檢測。

本系統采用機器視覺技術對薄膜質量進行檢測,機器視覺檢測系統一般由以下幾個部分組成:照明單元、相機單元、圖像采集單元、圖像處理單元、計算機、顯示單元、執行單元和報警單元,如下圖所示。要保證系統最終的檢測能力,成像系統的設計很關鍵,下麵針對各環節進行設計和設備選型。

示意圖 機器視覺系統結構框圖

設計要求

1檢測對象

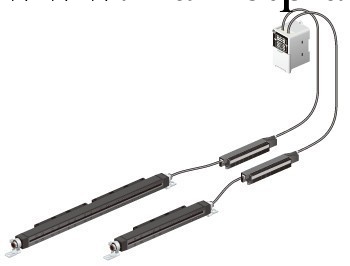

不透明塑料膜(如PE電池隔板),幅寬不大於450*n毫米,厚度范圍為0.2~1.0毫米,每張待檢薄膜厚度一致,生產線速度大於25米/分鐘。如下圖所示:

2檢測要求

a) 檢測幅麵:1000 mm。

b) 檢測速度:25米/分鐘,即417mm/秒。

c) 檢測能力:直徑≥0.1mm的孔洞。

d) 在系統檢測能力范圍內,發現孔洞時,能在孔洞位置用快乾墨噴上標記,且可在收卷處的軸側做出標記。

檢測原理

系統采用8K線陣相機拼接的方法完成視場的覆蓋,每臺相機的實際可檢測幅寬為506.6mm。

下圖為該方案的示意圖:

系統優勢

1、相機

相機選擇瞭性價比較好的德國Balser公司的產品,行頻能夠滿足要求,它的象元尺寸7mm。

2、鏡頭

選用NIKKON公司的鏡頭,NIKKON公司是國際知名的鏡頭制造商,鏡頭的性價比很高。

3、圖像采集卡

采用EPIX公司圖像采集卡,可選66MHz、板上內存32M。該款圖像采集卡支持Cam link傳輸協議,功能強大,數據傳輸率高,支持8K相機的輸入。

4、檢測算法

在檢測算法上,由於隻是檢測孔洞的有無和位置,檢測算法不復雜。先對圖像進行二值化,然後采用Blob分析技術即可,可靠性也比較高。

5、數據記錄

記錄系統可將視覺檢測系統中檢測到的孔洞位置(坐標)記錄下來,支持隨時打印。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。