主要特點

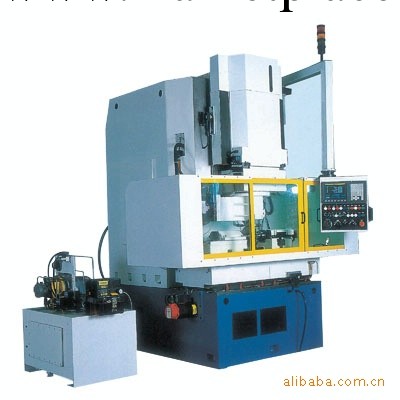

YW4240CNC型數控剃齒機用於直齒,斜齒和連軸齒輪的精加工,適用於汽車、拖拉機、工程機械等行業的成批大量生產。剃後精度可達GB10095-88 6級以上。表麵粗糙度Ra0.8以下。

機床剃齒加工的整個循環過程由計算機控制,CRT顯示。機床如若發生故障,能夠自診斷,並通過屏幕顯示出來,便於操作者快速準確排除,在機床顯著位置可安裝有三色燈提示機床所處的工作狀態,數控系統采用FANUC(液晶)系統並有與筆記本電腦傳輸接口(RS232C),在機床的循環加工中可帶有電磁鎖使防護門無法打開,任何按鍵無法使循環終止(除急停按鈕外),以保證工件的安全加工,任何切削參數必需由專人才能改動。機床的控制站由雙回轉(控制箱自身回轉和懸臂大回轉)組成,操作方便。

機床為五軸數控:X軸、Y軸分別由一隻 8/3000i/1.6KW型FANUC伺服電機通過一對高精度齒輪副減速後經一副高精度、高剛度滾珠絲桿副驅動工作臺左右運動(縱向)和刀架滑板的前後運動(切向),Z軸由一隻 8/3000i/1.6KW型FANUC伺服電機通過一對高精度蝸輪蝸桿(變厚)副減速後經一副高精度、高剛度滾珠絲桿副驅動刀架滑板垂直上下運動(徑向)。A軸由一隻 2/5000is(0.75KW)型FANUC伺服電機通過一對高精度蝸輪蝸桿及一對高精度蝸桿斜齒輪副驅動刀架進行轉角運動。刀具主軸由一隻 8/8000i/7.5KW型FANUC主軸電機通過一對高精度齒輪副減速後驅動。立柱頂上的平衡油缸支撐瞭Z軸方向的刀架滑板重量。

機床的潤滑系統由連續潤滑系統和間歇潤滑系統組成:連續潤滑系統分別潤滑X軸進給齒輪箱、Y軸進給齒輪箱、Z軸蝸輪箱、刀架齒輪箱。間歇潤滑系統分別潤滑X軸、Y軸、Z軸的滾柱直線導軌及滾珠絲桿。

機床X、Y、Z軸及活動尾架(右尾架)均采用高精度(Accuracy class G3)、高剛度(Preload class V3)滾柱直線導軌。機床X、Y、Z軸滾珠絲杠為高精度、高剛度。

機床刀架主軸可采用刀具快換結構(碟簧鎖緊、液壓松開)、或進口液塑螺母鎖緊刀具。

機床防護罩拉門導軌采用THK伸縮折疊式導軌使開關防護門時輕便、省力。

機床的床身立柱、刀架、框架均經過精心設計,特別是對機床的結構剛性及熱變形均有特別的考慮。因此整機剛性高,加工精度高,外形高大、流暢、美觀,宜人性好。

機床具有軸向、徑向、切向、對角四種剃削方式。

本機床通過獨自開發的系統控制軟件可進行鼓形齒和小錐度齒的剃削。

工件:最大外徑 | mm | 400 |

最大模數 | mm | 8/6(徑向剃齒) |

最大齒寬 | mm | 130 |

刀具:最大外徑 | mm | 250 |

最大刀寬 | mm | 50 |

安裝孔徑 | mm | 63.5 |

最大頂尖間距: | mm | 500 |

工件與剃齒機中心距 | mm | 125~335 |

X軸軸向進給:最大行程 | mm | 150 |

速度:快速 | mm/min | 500 |

工進 | mm/min | 10~150 |

最小增量 | mm | 0.001 |

Y軸切向進給:最大行程 | mm | 40( 20) |

速度:快速 | mm/min | 125 |

工進 | mm/min | 10~80 |

最小增量 | mm | 0.001 |

Z軸徑向進給:最大行程 | mm | 210 |

速度:快速 | mm/min | 500 |

工進 | mm/min | 0.2~4 |

最小增量 | mm | 0.001 |

A軸轉角范圍: | deg | 20 (在Z軸中心距125~270及Y軸0處) |

最大轉速 | rpm | 1.82 |

最小增量 | deg | 0.001 |

主軸轉速: | rpm | 50~400(無級) |

主電機(主軸電機) | kw | 7.5 |

X軸伺服電機 | kw | 1.6 |

Y軸伺服電機 | kw | 1.6 |

Z軸伺服電機 | kw | 1.6 |

A軸伺服電機 | kw | 0.75 |

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。