ASSAB | AISI | DIN | 主要化學成分(%) | ||||||

C | Si | Mn | Cr | Mo | V |

| |||

ASSAB 88 | --- | --- | 0.90 | 0.90 | 0.50 | 7.80 | 2.50 | 0.50 |

|

ASSAB 88簡介

ASSAB-88是鉻、鉬、礬、合金工具鋼,具有下列特點:

♦高耐磨性♦高抗崩角能力♦高抗壓強度♦高溫回火硬度高(>60HRC)♦優良的淬透性♦優良的淬火穩定性

♦優良的抗回火軟化性♦優良的可線切割性♦優良的可機加工性能和可研磨性能♦優良的表面處理性能

ASSAB 88的用途

ASSAB-88是一種多用途冷作工具鋼。它具有耐磨粒及粘著磨耗之綜合強度並同時具有優良的抗崩角能力。且高溫回火後仍具有高強度(HRC60以上)。這意味著可在高強度基體上進行氮化或PVD等表面處理。另外,對於硬度在HRC60以上的復雜形狀模具,可在相當厚的模具上進行線切割(WEDM)加工,並可大大降低此類模具線切割的開裂風險。

ASSAB 88常被推薦用作需要抗混合磨損或者抗磨粒磨損及抗崩角能力強的中等壽命模具鋼材。如:•沖壓及精沖•剪切•成型•壓印•冷鍛•冷擠出•搓絲模(滾軋螺紋)•拉深及深度拉深•粉末壓實等

ASSAB 88的物理性質

將ASSAB-88淬火回火至62HRC,在室溫和高溫時測定的物理性能如下。

溫度(℃) | 20 | 200 | 400 |

密度(Kg/m3) | 7730 | 7680 | 7620 |

彈性模量(N/mm2) | 205000 | 190000 | 180000 |

熱膨脹系數 |

|

|

|

熱傳導系數(W/m℃) | --- | 20 | 25 |

比熱(J/Kg℃) | 460 | --- | --- |

ASSAB 88的抗壓強度

以下數據為對應硬度時的強度近似值:

硬度 | 抗壓屈服強度Rc0.2 | |

N/mm2 | ksi | |

50 | 1700 | 250 |

55 | 2050 | 300 |

60 | 2350 | 340 |

62 | 2500 | 360 |

64 | 2650 | 380 |

ASSAB 88的抗崩角能力

XW-42,ASSAB-88及XW-10在相同硬度下的抗崩角能力比較如下圖左:

相對抗崩角性 相對磨粒磨損率

XW-41 ASSAB 88 XW-10 XW-10 ASSAB 88 XW-41

ASSAB 88的抗磨粒磨損能力

在相同硬度下,XW-42,ASSAB-88及XW-10的抗磨粒磨損能力比較如上圖右(數值愈小抗磨粒磨損強度愈高):

ASSAB 88的熱處理

⑴軟性退火:在保護氣氛下,加熱至850℃,均溫後,以每小時10℃爐冷至650℃,然後空冷至室溫。

⑵消除應力:模具經粗加工後,應加熱到650℃,均溫後保溫兩小時,緩慢冷卻至500℃,然後空冷至室溫。

⑶硬化(淬硬)處理:預熱溫度:650-750℃;奧氏體化溫度:950-1080℃。通常選擇:1030-1050℃

保溫時間:30分鐘

模具在硬化過程中,必須加以保護,以避免脫碳和氧化。

⑷淬冷介質:♦高壓氣體/循環氣體冷卻♦真空冷卻(高速及足夠的過壓氣體)♦在500-550℃的鹽爐或流態化爐中,分級淬火♦200-350℃的鹽爐或流態化爐中,分級淬火♦油冷(僅限於幾何形狀很簡單的模具)

註意:模具冷卻至50-70℃後立即回火。

⑸回火:根據所要求的硬度,參考回火曲線圖(下圖左),選擇適當的回火溫度,回火至少兩次。每次回火後必須冷卻至室溫,最低回火溫度為180℃,每次回火至少保溫兩小時。

硬度HRC 回火曲線圖 尺寸變化% 回火溫度與尺寸變化關系曲線圖

回火溫度℃(2h+2h) 回火溫度℃

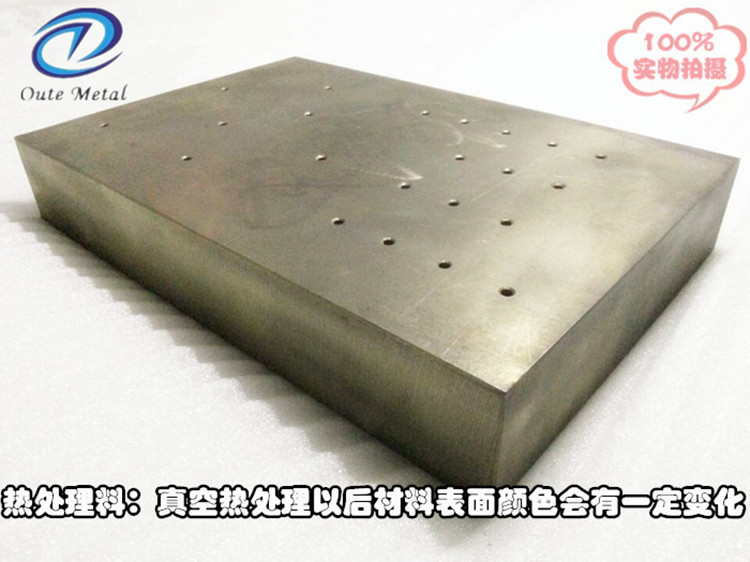

⑹熱處理變形:ASSAB 88的變形是通過在其淬火、回火前後的尺寸測定獲得的:(見上圖右)

奧氏體化溫度:1030℃保溫30分鐘,真空冷卻速度:從800℃至500℃之間在真空中以每秒0.75℃的速度冷卻。

回火:在不同溫度下回火,2×2h;樣品尺寸:100×100×100mm。

⑺深冷處理:尺寸穩定性要求高的模具應當采用深冷處理。深冷處理可以減少殘餘奧氏體含量,且可使模具硬度提高1-3HRC。

ASSAB 88的表面處理

有些冷作工具鋼經過表面處理後,可降低摩擦,增加抗磨損能力。最常用的表面處理包括氮化,表面塗層,通過PVD或CVD處理,可形成耐磨層從而提高其耐磨性。

⑴氮化及碳氮共滲:氮化及碳氮共滲(軟氮化)可以在工件表面生成硬化層,進而提高耐磨粒磨損性和粘著磨損能力。經過氮化後,表面硬度可達1100HV0.2kg,氮化層深度應根據實際應用而決定。

⑵PVD:物理蒸鍍塗層(Physical Vapour Deposition)是在200-500℃之間把工件表面鍍覆一層耐磨性很高的材料的一種表面處理加工方法。

⑶CVD:化學蒸鍍塗層(Chemical Vapour Deposition)是在約1000℃左右把工件表面鍍覆一層耐磨性很高的材料的一種表面處理加工方法。鍍膜完成後,模具必須在真空熱處理爐中做淬火及回火處理。

ASSAB 88的研磨

正確的研磨技巧,能避免研磨裂紋的產生,從而提高模具壽命。隻有經過削銳且磨粒粘結松軟的砂輪方能使用。研磨時圓周速度必須控制,切記供應充足的冷卻液。

ASSAB 88的焊接

在焊接前及焊接過程中進行下列預備措施,可獲得良好的焊接效果。

①焊接處應做適當處理,焊縫(坡口)已適當地預加工。

②焊接過程應在模具預熱的狀態下進行,在進行第一和第二層焊接時采用同樣粗細的焊條和同樣大小的電流。

③焊接時弧光長度應盡量縮短。同時使焊絲(電療)與焊接面(焊縫兩邊)保持90°直角,以降低焊接偏差,焊絲(電療)跟焊接加工方向(前進方向)保持75-80°夾角。

④對於焊接范圍大的工件,應在首幾道焊接時選用軟質焊接材料充填低部(緩沖層)。

焊絲材料

氬弧焊(TIG) | 電弧焊(MMA/SMAW) | ||

焊條 | 焊接後硬度 | 焊條 | 焊接後硬度 |

Type AWS ER312 | 300HB | Type AWS ER312 | 300HB |

UTP A67S | 55~58HRC | CASTOLIN 2 | 54~60HRC |

UTP A696 | 60~64HRC | UTP A67S | 55~58HRC |

Casto Tig 5 | 60~64HRC | UTP A696 | 60~64HRC |

|

| CASTOLIN 6 | 60~64HRC |

*氬弧焊焊接層應少於4層,否則有開裂危險。

ASSAB 88的火焰硬化

使用流量為800-1250升/小時的氧-乙炔火焰噴槍。氧氣壓力為2.5Bar,乙炔壓力1.5Bar,調整使火焰中性。

溫度為980-1020℃,然後空冷。

淬火表面硬度可達58-62HRC,而在距表面3-3.5mm以下為41HRC(400HB)左右。

ASSAB 88的電火花(放電)加工

如果模具是在硬化狀態下做電火花加工,在最後一道放電(精EDM)加工工藝須采用低電流高頻率的細放電完成。

為獲得最高模具壽命,應在電火花加工後做表面研磨拋光(約0.05~0.10mm左右),並使用比最後一次回火溫度低25℃的溫度對模具進行回火去應力處理。

如果大型或復雜行腔的模具需要電火花加工,熱處理應采用高淬高回的熱處理工藝,即回火溫度應高於500℃。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。