四:精度檢測

1.激光補償 一.導言 數控機床(包括加工中心、車削中心、電加工機床等各種類型的數控機床) 是現代機械加工行業中最重要的設備。數控機床自動化程度高,精度高,大量應用於復雜零件、高精度零件及批量零件的加工。數控機床出廠前必須進行三大類型檢 查,即幾何精度、定位精度和切削精度。幾何精度一般使用各種量具進行檢測,而定位精度必須使用激光機進行檢測。目前我國數控機床位置精度檢驗采用的是國傢 標準“GB/T 17421.2-2000”《機床檢驗通則第2部分:數控軸線的定位精度和重復定位精度的確定》,該標準完全等同於國際標準 “ISO230-2:1997”。 二.數控機床位置誤差的補償 數控機床在裝配完成後,其定位精度一般是達不到出廠標準要求的,靠提高零件加工精度,或者提高裝配質量來保證機床精度,將極大地增加制造成本。而使用數控系統的“螺距誤差補償”功能,對數控機床的誤差進行補償,是一種即有效又經濟的方法。 三.數控系統螺距補償的基本原理 數控系統螺距補償的基本原理可以概括為一句話“反其道而行之:你進我退;你退我進!”,也就是說,機床多走多少,數控系統就讓機床少走多少;反之,機床少走多少,數控系統就讓機床多走多少。 第 一步用激光測量機測出機床的位置誤差規律(激光測量機的精度高於1ppm/百萬分之一);第二步用數控系統的“螺距誤差補償”功能,對數控機床的誤差進行 補償(輸入數控系統“螺距誤差補償”的相關參數);第三步用激光測量機測量機床的位置誤差規律,看其是補償後是否達到瞭技術指標的規定。

四.數控系統螺距補償的各種方法 線性補償法:用激光測量機測出機床全行程的總誤差,然後輸入數控系統相關參數,其輸入值對 應於用激光測量機測出的機床全行程的總誤差。機床移動時,把全行程分成若乾相等距離,再將總誤差平分成相等份數,分配到全行程的每一段行程上。這種方法比 較簡單,隻能保證全行程的精度,無法補償機床全行程上各點的隨機誤差。早期數控機床采取這種補償方法,目前,已很少有數控系統采取這種方法。 逐點補償法:根據機床行程的大小,將全行程分成若乾等距離,用激光測量機測出各段距離實際的誤差值,再將各個誤差值輸入到數控系統對應的補償參數中。 逐點補償法根據其原理分類可以分為幾種不同的方法,: 1. 按誤差值類型可以分為增量誤差值補償和絕對誤差值補償。 增量誤差值補償是將相鄰點之間誤差的差值輸入到數控系統對應的補償參數中。這種方法需要計算出相鄰點之間誤差的差值,比較麻煩。 而采用絕對誤差值補償方法,可以直接將各點的誤差值輸入到數控系統對應的補償參數中,不用計算相鄰點之間誤差的差值,比較簡單。 2. 按補償方向可以分為單向誤差值補償和雙向誤差值補償。 單 向誤差值補償在數控系統補償參數中隻有一組補償參數,數控機床要求用激光測量機測出機床正負兩個方向的誤差值,在實際補償操作中可以采用三種方式,使用正 方向的誤差值;使用負方向的誤差值;使用正負方向的誤差值平均值。使用哪種方式,操作者可以依據具體情況靈活掌握。建議采用正負方向的誤差值平均值進行補 償,可以兼顧正負兩個方向的誤差補償。 雙向誤差值補償要求數控系統的“螺距誤差補償”功能設置正負兩組誤差補償參數,可以將機床正負移動誤 差分別寫入到相應的參數組中。這種雙向誤差值補償的方法可以較好地提高機床的位置精度,是一種比較先進的技術,特別是當機床正負移動兩個方向的誤差規律相 差較大時,可以取得很好的補償效果。

五.數控機床何時需要進行激光檢測和補償 1. 新制造的數控機床出廠前及在使用現場安裝調試驗收時。 2. 數控機床加工的零件精度達不到要求時。 3. 數控機床出現故障相關的零部件更換時(如軸承、導軌、絲杠、進給電機等)。 4. 數控機床大修後。 5. 數控機床管理部門依據數控機床設備管理條例的要求,定期對數控機床進行激光檢測和補償。

|  |

2.激光檢測

激光檢測主要是運用激光乾涉機來對機床的直線軸、圓度等數據進行精度檢測,檢測過程要根據客戶對設備進行激光檢測的程序設定,來進行定位測量。 |  |

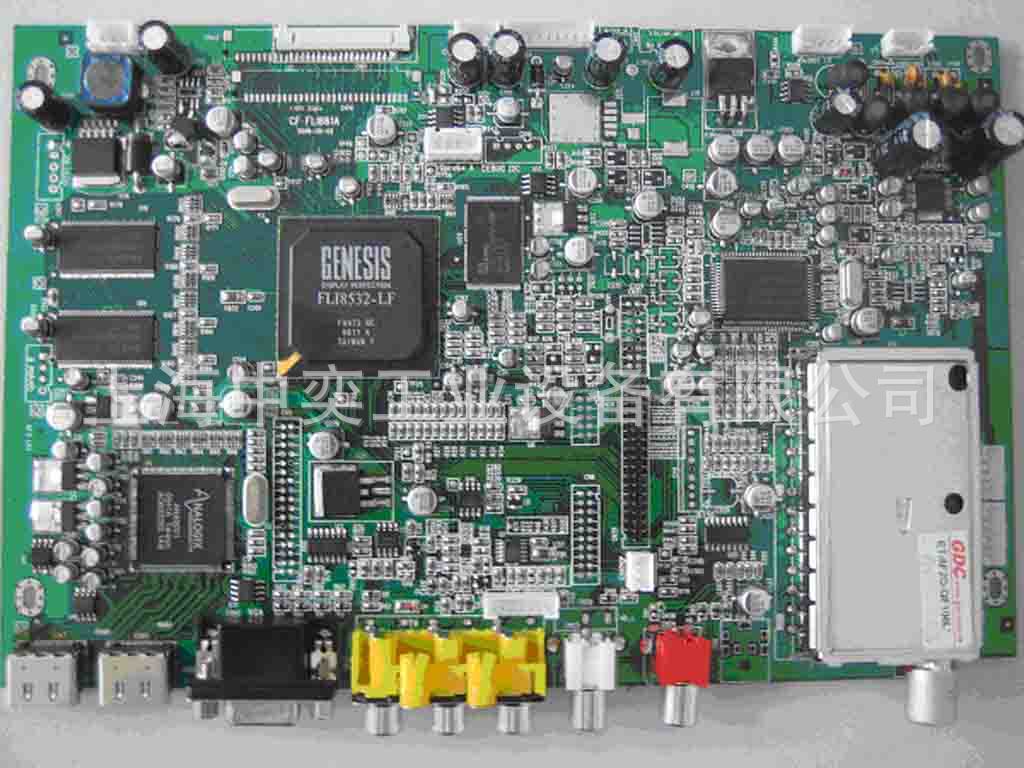

| 3.電路板維修數控機床的幾何精度綜合反映機床各關鍵零、部件及其組裝後的綜合幾何形狀和位置誤差,包括部件自身精度和部件之間的相互位置精度。一般通過部件單項靜態精度檢測工作來進行驗收,數控設備幾何精度的檢測內容、檢測工具和檢驗方法均與普通機床相似,通常按其機床所附檢驗報告或有關精度檢測標準進行檢測即可。 數控車床幾何精度檢測詳細過程: 1.機床調平 檢驗工具:精密水平機 檢驗方法:將工作臺置於導軌行程中中間位置,將兩個水平機分別沿X和Y座標軸置於工作臺中央,調整機床墊鐵高度,使水平機水泡處於讀數中間位置;分別沿X和Y座標軸全行程移動工作臺,觀察水平機讀數的變化,調整機床墊鐵的高度,使工作臺沿Y和X座標軸全行程移動時水平機讀數的變化范圍小於2格,且讀數處於中間位置即可 2.檢測工作臺麵的平麵度 檢測工具:百分表、平尺、可調量塊、等高塊、精密水平機。 檢驗方法:用平尺檢測工作臺麵的平麵度誤差的原理:在規定的測量范圍內,當所有點被包含在該平麵的總方向平行並相距給定值的兩個平麵內時,則認為該平麵是平的 。首先在檢驗麵上選 ABC 點作為零位標記,將三個等高量塊放在這三點上,這三個量塊的上表麵就確定瞭與被檢麵作比較的基準麵。將平尺置 於點 A和點 C 上,並在檢驗麵點 E 處放一可調量塊,使其與平尺的小表麵接觸。此時,量 塊的 ABCE 的上表麵均在同一表麵上。再將平尺放在點 B 和點 E 上,即可找到點 D的偏差。在 D 點放一可調量塊,並將其上表麵調到由已經就位的量塊上表麵所確定 的平麵上。將平尺分別放在點 A 和點 D 及點 B 和點 C 上,即可找到被檢麵上點 A和點 D 及點 B 和點 C 之間的各點偏差。至於其餘各點之間的偏差可用同樣的方法找到。 3.主軸錐孔軸線的徑向跳動 檢驗工具:驗棒、百分表 檢驗方法:將檢驗棒插在主軸錐孔內,百分表安裝在機床固定部件上,百分表測頭垂直觸及被測表麵,旋轉主軸,記錄百分表的最大讀數差值,在 a 、 b 處分別測量。標記檢棒與主軸的圓周方向的相對位置,取下檢棒,同向分別旋轉檢棒 90 度、 180 度、 270 度、後重新插入主軸錐孔,在每個位置分別檢測。取4次檢測的平均值為主軸錐空軸線的徑向跳動誤差。 4.主軸軸線對工作臺麵的垂直度 檢驗工具:平尺、可調量塊、百分表、表架 檢驗方法:將帶有百分表的表架裝在軸上,並將百分表的測頭調至平行於主軸軸線,被測平麵與基準麵之間的平行度偏差可以通過百分表測頭在被測平麵上的擺動的檢查方法測得。主軸旋轉一周,百分表讀數的最大差值即為垂直度偏差。分別在 XZ 、 YZ 平麵內記錄百分表在相隔 180 度的兩個位置上的讀數差值。為消除測量誤差,可在第一次檢驗後將驗具相對於軸轉過 180 度再重復檢驗一次。 5.主軸豎直方向移動對工作臺麵的垂直度 檢驗工具:等高塊、平尺、角尺、百分表 檢驗方法:將等高塊沿Y軸向放在工作臺上,平尺置於等高塊上,將角尺置於平尺上(在Y-Z平麵內),指示器固定在主軸箱上,指示器測頭垂直觸及角尺,移動主軸箱,記錄指示器讀數及方向,其讀數最大差值即為在Y-Z平麵內主軸箱垂直移動對工作臺麵的垂直度誤差;同理,將等高塊、平尺、角尺置於X-Z平麵內重新測量一次,指示器讀數最大差值即為在Y-Z平麵內主軸箱垂直移動對工作臺麵的垂直度誤差。 6.主軸套筒豎直方向移動對工作臺麵的垂直度 檢驗工具:等高塊、平尺、角尺、百分表 檢驗方法:將等高塊沿Y軸向放在工作臺上,平尺置於等高塊上,將圓柱角尺置 於平尺上,並調整角尺位置使角尺軸線與主軸軸線同軸;百分表固定在主軸上,百分表測頭在Y-Z平麵內垂直觸及角尺,移動主軸,記錄百分表讀數及方向,其讀 數最大差值即為在Y-Z平麵內主軸垂直移動對工作臺麵的垂直度誤差;同理,百分表測頭在X-Z平麵內垂直觸及角尺重新測量一次,百分表讀數最大差值為在 X-Z平麵內主軸箱垂直移動對工作臺麵的垂直度誤差。 7.工作臺 X 向或 Y 向移動對工作臺麵的平行度 檢驗工具:等高塊、平尺、百分表 檢驗方法:將等高快沿Y軸向放在工作臺上,平尺置於等高塊上,把指示器測頭垂直觸及平尺,Y軸向移動工作臺,記錄指示器讀數,其讀數最大差值即為工作臺Y軸向移動對工作臺麵的平行度;將等高塊沿X軸向放在工作臺上,X軸向移動工作臺,重復測量一次,其讀數最大差值即為工作臺X軸向移動對工作臺麵的平行度。 8.工作臺 X 向移動對工作臺 T 形槽的平行度 檢驗工具:百分表 檢驗方法:把百分表固定在主軸箱上,使百分表測頭垂直觸及基準(T型槽),X軸向移動工作臺,記錄百分表讀數,其讀數最大差值,即為工作臺沿X座標軸軸向移動對工作臺麵基準(T型槽)的平行度誤差。 9.工作臺 X 向移動對 Y 向移動的工作垂直度 檢驗工具:角尺、百分表 檢驗方法:工作臺處於行程中間位置,將角尺置於工作臺上,把百分表固定在主軸箱上,使百分表測頭垂直觸及角尺(Y軸向),Y軸向移動工作臺,調整角尺位 置,使角尺的一個邊與Y軸軸線平行,再將百分表測頭垂直觸及角尺另一邊(X軸向),X軸向移動工作臺,記錄百分表讀數,其讀數最大差值即為工作臺X座標軸 向移動對Y軸向移動的工作垂直度誤差。 10.定位精度、重復定位精度、反向差值 檢驗工具:激光乾涉機或步距規 |  |

| 4.精度調整 車床的主軸、溜板、絲杠等部件的正確調整,對保證工件的加工質量起著十分關鍵的作用。 |  |

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。