1. 原材料選取

按照新版碟形彈簧國傢標準 GB1972 – 2005,碟簧材料可以選擇 60Si2Mn 或

50CrV4。從原材料特性來看,矽錳鋼系列材料中的矽能固溶於鐵素體和奧氏體中,可提高鋼的硬度、強度、彈性極限、屈強比和疲勞強度,還能提高材料的回火穩定性和抗氧化性;錳能提高材料的淬透性。但矽含量容易產生石墨化現象和增加表麵脫碳傾向,並在鋼種易生成矽酸鹽夾雜物,該夾雜物在晶界析出,易導致淬火開裂現象。即便淬火過程中沒有出現開裂,其開裂傾向也會在彈簧加載過程中逐漸放大,導致彈簧壽命降低,最終失效原因為開裂或碎裂。50CrV4中鉻和釩能提高鋼的韌性、強度和彈性極限,降低鋼的過熱敏感性和脫碳傾向,從而改善瞭碟簧表麵質量,提高材料的疲勞強度。其淬透性也比矽錳鋼要好。此外鉻釩鋼回火穩定性較高,500℃

- 550℃回火後仍有較高的強度和彈性極限,工作環境允許達200℃。因此,鉻錳鋼是碟形彈簧材料的首選鋼種,也是 DIN2093

標準規定的標準原材料。作為大型碟形彈簧生產廠德國Mubea公司原材料的冷軋和熱處理是在公司內進行的,這樣最大可能的保證瞭原材料質量.

齊齊哈爾北方有限公司冶金技術中心資料:

由於60Si2MnA原材料存在較多的非金屬夾雜物,特別是硫化物,這些非金屬夾雜物破壞瞭基體的連續性,同時造成帶狀組織,表麵處理後易在其缺陷處產生腐蝕和氫脆,長時間受力時在卻顯出產生開裂。

控制原材料的非金屬夾雜物含量,是解決碟簧裂紋的主要辦法,同時嚴格執行表麵處理後除氫工業,也是避免碟簧裂紋產生的一個輔助措施,經嚴格控制原材料質量,認證執行除氫工藝後,生產的碟簧滿足瞭產品使用要求。

2. 加工精度

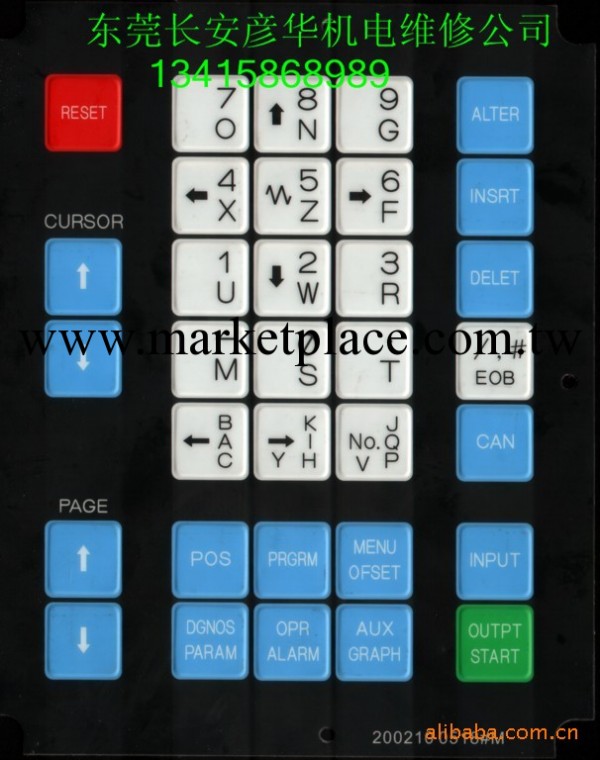

隨著轉數的提高碟形彈簧的加工精度直接影響主軸的穩定性和使用壽命.過大的彈簧內徑造成主軸高速轉動時彈簧過多的向外滑動(如圖),由此形成的離心力

(F=mω2r)

相應變大,軸承和主軸的負擔加重.較小的平麵度和平行度保證彈簧組內單片彈簧受力均勻,彈簧橫向位移變小,彈簧組的垂直性更好.對於碟形彈簧在主軸拉刀機構的應用Mubea公司專門開發瞭高精度碟形彈簧.通過它的特殊邊緣結構導向桿和彈簧之間的摩擦被降低,

彈簧疲勞壽命也相應增加.

3. 噴丸處理

碟形彈簧為中空的錐形環片,由於其特殊的形狀,加工過程中彈簧上下表麵具有不同的應力狀態。通常來講,上表麵為壓應力狀態,下表麵為拉應力狀態。按照 DIN 2093 標準和中國國傢標準要求,承受動態載荷的碟形彈簧必須進行噴丸處理以改變彈簧表麵的應力狀態,使彈簧下表麵殘餘應力為壓應力狀態,以提高碟形彈簧的疲勞壽命。因此,成品碟形彈簧不允許進行任何的後續機械加工。目前,國內主軸維修時經常遇到購買的標準型號碟形彈簧尺寸不能滿足主軸安裝空間的要求,因而維修商甚至是制造商會對彈簧進行後續的車削或磨削加工。這種額外的機械加工嚴重改變瞭碟形彈簧表麵或者是內外徑邊緣處的應力狀態,從而導致應力集中,造成彈簧開裂。幾乎所有的慕貝爾碟形彈簧都在工廠內經過噴丸處理,從而使產品具有高出DIN2093規定的疲勞壽命.

4. 裝配

作為一種相對較新的彈簧形式,碟形彈簧的特性和裝配要求還不太為國內機床行業的客戶所熟知。我們在幫助客戶做選型工作的時候,通常會提醒客戶在裝配過程中註意以下問題:

- 碟形彈簧組裝配時,彈簧組兩端要保證彈簧外徑(而不是內徑)與安裝空間附件相接觸,如受設計要求所限,至少要保證受力端是彈簧外徑與安裝空間附件相接觸。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。