概述:

盤式連續乾燥機是一種高效的傳導型連續乾燥設備,其獨特的結構和工作原理決定瞭它具有熱效率高、能耗低、占地麵積小、配置簡單、操作控制方便、操作環境好等特點。廣泛適用於化工、醫藥、農藥、食品、飼料、農副產品加工等行業的乾燥作業。在各行業使用實踐中深受好評。可分為常壓、密閉、真空三大類型;1200、1500、2200、3000等各種規格;A(碳鋼)、B( 接觸物料部分不銹鋼),C在B的基礎上、增加蒸汽管路、主軸及支架為不銹鋼,筒體和頂蓋內襯不銹鋼 )三種材質,乾燥麵積4~180m2,共幾百種型號的系列產品,並能提供與之相配套的輔助設備,可滿足用戶對各種物料進行乾燥的需要。 特點:

(一)調控容易、適用性強

1.通過調整料層厚度、主軸轉速、耙臂數量、耙葉型式和尺寸可使乾燥過程達到最佳。

2.每層乾燥盤皆可通入熱介質或冷介質、對物料進行加熱或冷卻,物料受熱均勻,溫度控制準確、容易。

3.物料的停留時間可以精確調整。

4.物料流向單一、無返混現象、乾燥均勻、質量穩定、不需再混合。

(二)操作簡單、容易

1.乾燥器的開車、停車操作非常簡單。

2.停止進料後,傳送物料的耙葉能很快地排空乾燥器內的物料。

3.通過特殊的大規格檢視門的視鏡,可以對設備內進行很仔細的清洗和觀察。

(三)能耗低

1.料層很薄,主軸轉速低,物料傳送系統需要的功率小、電耗少。

2.以傳導熱進行乾燥,熱效率高,能量消耗低。

(四)操作環境好,可回收溶劑,粉塵排放符合要求

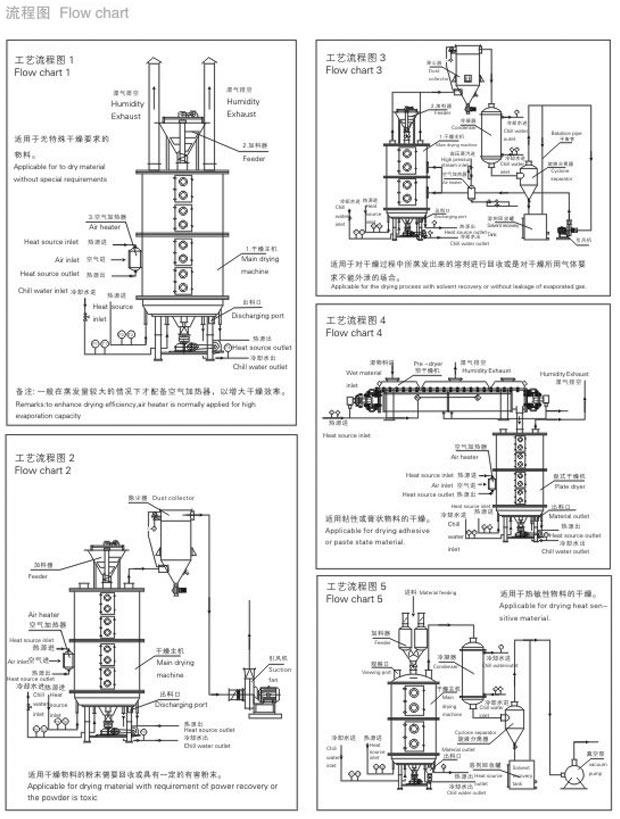

1.常壓型:由於設備內氣流速度低,而且設備內濕度分佈上高下低,粉塵很難浮到設備頂部,所以頂部排濕口排出的尾氣中幾乎不含有粉塵。

2.密閉型:配備溶劑回收裝置,可方便地回收在濕氣體中的有機溶劑。溶劑回收裝置簡單,回收率高,對於易燃、易爆、有毒和易氧化的物料,可用氮氣作為載濕氣體進行閉路循環,使之安全操作。特別適用於易燃、易爆、有毒物料的乾燥。

3.真空型:在真空狀態下操作的盤式乾燥器,特別適用於熱敏性物料的乾燥。

(五)安裝方便,占地麵積小

1.乾燥器整體出廠,整體運輸,隻需吊裝就位,安裝定位非常容易。

2.由於乾燥盤層式佈置、立式安裝,即使乾燥麵積很大,占地麵積也很小。

應用:

乾燥 熱解 煅燒 冷卻 反應 升華

(一) 有機化工產品

(二)無機化工產品

(三) 醫藥、食品

(四) 飼料、 肥料

技術特性:

(一)乾燥盤

1.設計壓力:一般為0.4MPa,最大可達1.6MPa。

2.最高使用壓力:一般≤0.4MPa,最高可達1.6MPa。

3.加熱介質:蒸汽、熱水、導熱油、乾燥盤溫度100℃時使用熱水加熱,100℃~150℃時用≤0.4MPa飽和水蒸汽或者過熱蒸汽加熱,150℃~320℃時用導熱油加熱。

(二)物料傳送系統

1.主軸轉速:1~10轉分,電磁或變頻無極調速。

2.耙臂:每層乾燥盤上有2~8支固定在主軸上的耙臂。

3.耙葉:絞接在耙臂上,能隨盤麵上下浮動保持接觸,有多種形式。

4.碾滾:對易結塊和需要粉碎的物料,在適當位置配加碾滾,可以強化傳熱和乾燥過程。

(三)殼體

有常壓、密閉、真空三種型式

1.常壓型:圓筒或八棱柱型,有整體和對開兩種結構。加熱介質進出口主管道可以在殼體內,也可以在殼體外。

2.密閉型:圓筒型殼體,能承受5Kpa內壓,加熱介質進出口主管道可以在殼體內,也可以在殼體外。

3.真空型:圓筒型殼體,設計壓力為-0.096Mpa,加熱介質進出口主管道在殼體內。

(四)空氣加熱器

一般在配置引風機時使用,以防潮濕的環境空氣進入主機影響乾燥效果。

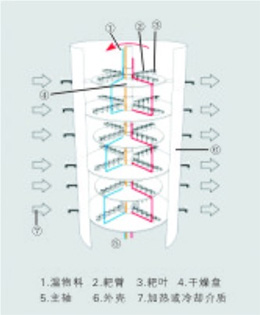

原理:

濕物料自加料器連續地加到乾燥器上部第一層乾燥盤上,帶有耙葉的耙臂作回轉運動,使耙臂連續地翻抄物料。物料沿指數螺旋線流過乾燥盤表麵,在小乾燥盤上的物料被移送到外緣,在大乾盤上的物料向裡移動並從中間落料口落入下一層小乾燥盤中。大小乾燥盤上下交替排列,物料得以連續地流過整個乾燥器。中空的乾燥盤內通入加熱介質,加熱介質形式有飽和蒸汽、熱水和導熱油,加熱介質由乾燥盤的一端進入,從另一端導出。已乾物料從最後一層乾燥盤落到殼體的底層,最後被耙葉移送到出料口排出。濕汽從物料逸出,由設在頂蓋上的排濕口排出,真空型盤式乾燥器的濕汽由設在頂蓋上的真空泵口抽出。從底層排出的乾物料可直接包裝。通過配加翅片加熱器、溶劑回收冷凝器、袋式除塵器、乾料返混機構、引風機等輔機,可提高其乾燥的生產能力,乾燥膏糊狀和熱敏性物料,可方便地回收溶劑,並能進行熱解和反應操作。 技術參數表: | 規格 | 外徑(mm) | 高度(mm) | 乾燥麵積(m2) | 功率(KW) | 規格 | 外徑(mm) | 高度(mm) | 乾燥麵積

(m2) | 功率(KW) | | 1200/4 | 1850 | 2608 | 3.3 | 1.1 | 2200/18 | 2900 | 5782 | 55.4 | 5.5 | | 1200/6 | 3028 | 4.9 | 2200/20 | 6202 | 61.6 | | 1200/8 | 3448 | 6.6 | 1.5 | 2200/22 | 6622 | 67.7 | 7.5 | | 1200/10 | 3868 | 8.2 | 2200/24 | 7042 | 73.9 | | 1200/12 | 4288 | 9.9 | 2200/26 | 7462 | 80.0 | | 1500/6 | 2100 | 3022 | 8.0 | 2.2 | 3000/8 | 3800 | 4050 | 48 | 11 | | 1500/8 | 3442 | 10.7 | 3000/10 | 4650 | 60 | | 1500/10 | 3862 | 13.4 | 3000/12 | 5250 | 72 | | 1500/12 | 4282 | 16.1 | 3.0 | 3000/14 | 5850 | 84 | | 1500/14 | 4702 | 18.8 | 3000/16 | 6450 | 96 | | 1500/16 | 5122 | 21.5 | 3000/18 | 7050 | 108 | 13 | | 2200/6 | 2900 | 3262 | 18.5 | 3.0 | 3000/20 | 7650 | 120 | | 2200/8 | 3682 | 24.6 | 3000/22 | 8250 | 132 | | 2200/10 | 4102 | 30.8 | 3000/24 | 8850 | 144 | | 2200/12 | 4522 | 36.9 | 4.0 | 3000/26 | 9450 | 156 | 15 | | 2200/14 | 4942 | 43.1 | 3000/28 | 10050 | 168 | | 2200/16 | 5362 | 49.3 | 5.5 | 3000/30 | 10650 | 180 |

註:部分參數設計時視不同物料有所調整,以設計為準

|