| 品名:稀土矽合金 | 牌號:25%-35% | 產地:河北泊頭 |

| 稀土含量≥:25%(%) | 雜質含量:0(%) | 粒度:0-3(目) |

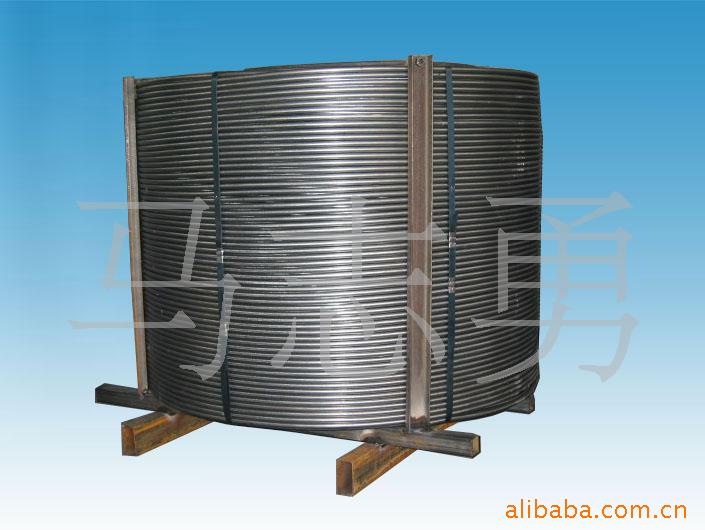

矽鎂合金芯線,取代傳統的稀土鎂球化劑,廣泛應用於鑄管及球墨鑄鐵制造業,具有改善生產環境,提高鑄件球化等級和綜合性能等優點。同時我廠研制的純鎂芯線更具有加入量少,溫降小,渣量少,脫硫率高,鐵液殘硫在雙零以下等特點。

蠕化包芯線

鐵液在蠕化處理後的鎂、稀土的殘留含量決定瞭石墨的形狀和各類石墨的數量,國外研究瞭凝固後鑄件中石墨球比例與鎂含量的關系,認為:Mg≤0.01%為片狀石墨,Mg在0.01%~0.018%可獲得蠕墨鑄鐵,Mg在0.025%~0.04%為球墨鑄鐵。故獲得蠕墨鑄鐵的含鎂量范圍僅為±0.004%,這是工業生產中難以控制的含量范圍。而喂絲法具有一個最顯著特點是可以精確控制喂絲量,因此喂絲蠕化工藝必將成為蠕化處理的最佳工藝方法,在我國得到廣泛應用。我廠生產的蠕化包芯線具有蠕化劑加入量穩定、處理質量穩定、鐵液的純凈度好和作業環境好等特點。

孕育包芯線

用於鑄鐵用孕育包芯線包括矽鍶、矽鋯線等。

脫硫包芯線

低硫鋼具有良好的機械性能和使用性能,能滿足用戶的需求而具有廣闊的市場前景,同時生產高附加值的低硫鋼能為企業創造更大的經濟效益。傳統的CaO基脫硫劑已不適應生產低硫鋼的要求,尤其不能滿足連鑄生產的“快節奏”要求。鎂系脫硫劑在脫硫效率、耗量、渣量、處理時間、溫降、鐵損等方麵均優於其它種類的脫硫劑,尤其是對鐵水溫度要求不嚴格,且喂線技術具有操作簡便,設備投資費用低,工作適應性強,合金收得率高,粉塵發生率低,成分控制準確等優點,日益受到鋼鐵企業的重視。我公司生產的鎂基脫硫包芯線,適應各大鋼廠的需要,具有脫硫速度快、渣量小、鐵損少、溫降低,可實現深脫硫等特點。

以喂絲球化為例說明使用喂絲芯線的優點。

球化處理時,用喂線機將鎂芯線連續不斷地插到加蓋包內鐵液中,由於鐵液高度的壓力作用和包蓋隔斷空氣的有效流動,再加之鎂芯線是以一定速度連續加入,這樣既可避免鎂蒸氣的瞬間大量爆發,保證高鎂合金的安全加入,又可避免鎂的大量逸出和燒損,提高鎂在鐵液中的吸收率。其具體優點為:

1)球化率高,石墨細小。用冷模法生產的鑄管,球化率一般為2級,有時可達1~2級,石墨大小為7級,如圖2。

2)鑄件的內在質量高。用喂線法球化工藝生產的鑄管,目前一次打壓合格率在98%以上。

3)鐵液純凈度好。喂線球化處理後的渣為堿性渣,易與鐵液分離。經取樣分析,渣的三元堿度為2.5~4.0,故易使扒渣乾凈,不會因渣裹在鐵液中而影響滲漏。

4)處理溫降小。由於其加入量少,故球化處理溫降也小,一般總溫降為50~70℃。比沖入法少降溫20~30℃,可降低熔煉鐵液的電耗。

5)作業環境好。球化處理產生的鎂煙霧、灰塵等,可在處理點集中由排風機抽走,經佈袋除塵後向車間外排放。

6)操作穩定,加入量可以隨時調整。如光譜快速測定的殘留鎂量較低,可以返回再補加鎂芯線,以保證澆註前的鐵液100%球化合格。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。