| 加工定制:是 | 品牌:鹽城達克羅 | 型號:DKLQCL-220 |

| 產品用途:脫脂、磷化,前處理清洗 | 產品別名:塗裝前處理線 | 外形尺寸:按需設計 |

| 重量:50(kg) | 類型:噴淋式前處理 |

| 產品圖片 |

|

| 產品詳細信息 |

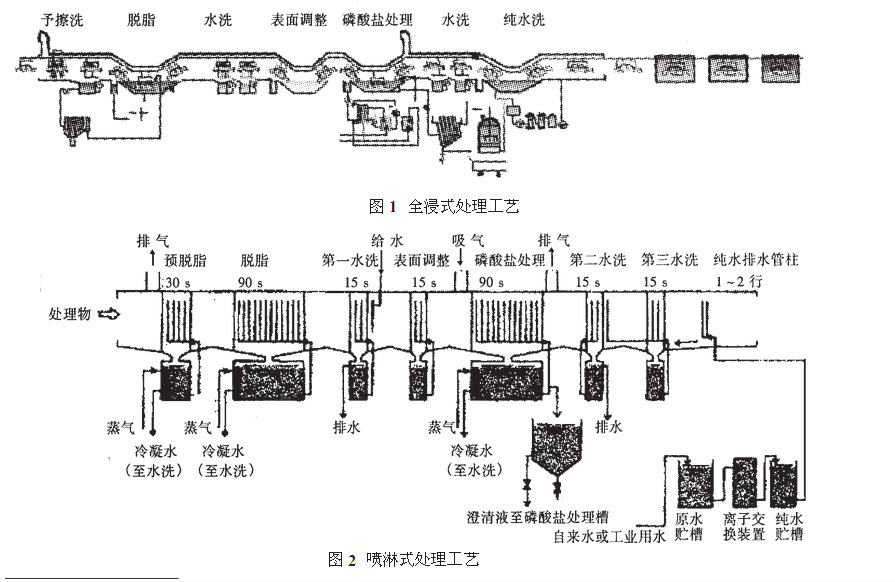

噴淋式聯合清洗機典型工序是:脫脂、水洗、表調、磷化、鈍化、水洗、純水洗。 其結構特點是:前處理生產線各工序噴淋管佈置在隧道內,噴淋由各液槽的泵來提供。各工序間都有門洞板隔開,以防竄液。各加熱液槽的加熱形式有槽內和槽外。內加熱器有排管、蛇形管、波紋板等;外加熱器有列管、板式加熱器等。加熱介質有熱水、蒸汽、導熱油等。在脫脂、磷化工序分別設有除油系統和除渣系統。為防止各加熱段隧道頂部及門洞處溢出蒸汽,在隧道頂部設有排風機。 各工藝控制要素分述如下: 1、脫脂 脫脂機理是通過脫脂劑對各類油脂的皂化、加溶、潤濕、分散、乳化等作用,從而使油脂從工件表麵脫離,變成可溶性的物質或被乳化、分散而均勻穩定地存在於槽液內。脫脂質量的評價主要是以脫脂後工件表麵不能有目視油脂、乳濁液等污物,水洗後表麵應被水完全潤濕為標準。脫脂質量的好壞主要取決於遊離堿度、脫脂液的溫度、處理時間、機械作用和脫脂液含油量等因素: (1)遊離堿度(FAL) 脫脂劑濃度適當才能保證最佳效果。一般隻需要檢測脫脂液的遊離堿度,FAL過低,除油效果相對較差;FAL過高,不僅造成材料浪費,也給後道水洗增加負擔,嚴重者還會污染後序的表調和磷化。 (2)脫脂液的溫度 任何一種脫脂液都有最佳的脫脂溫度,溫度低於工藝要求,不能充分發揮脫脂作用;溫度過高,不僅增加耗能,還能帶來一些副作用。如脫脂劑蒸發過快、工件脫離槽液時因表麵乾燥速度較快,而易造成工件返銹、堿斑、氧化等弊病,影響後道工序的磷化質量。自動溫控也需要定期進行校核。 (3)處理時間 脫脂液必須和工件上的油污充分接觸,有足夠的接觸反應時間,才能保證有良好的脫脂效果。但脫脂時間過長,會增加工件表麵的鈍性,影響磷化膜的生成。 (4)機械作用的影響 脫脂過程中,輔以機械作用,采用泵循環或工件移動的方式,可以加強除油效果,縮短浸漬清洗的時間;噴淋脫脂的速度比浸漬脫脂速度快10倍以上。 (5)脫脂液含油量: 隨著槽液的循環使用,油污含量在槽液內會不斷增加,當達到一定比例時,脫脂劑的脫脂效果及清洗效率會明顯下降,即使通過添加藥劑維持槽液高濃度,被處理工件表麵的清潔度仍不會有所提升。已老化變質的脫脂液,必須全槽更換。產品生產一般根據槽液的使用時間及處理工作量適時進行換槽。 2、酸洗 產品制造用鋼材在軋壓成型或貯藏運輸過程中,表麵會產生銹蝕。由於銹蝕層結構疏松,與基材附著不牢,並且氧化物與金屬鐵可組成原電池,進一步促使金屬腐蝕,使塗層很快被破壞,因此塗裝前必須將其除凈。產品一般常用的是酸洗除銹,它不會使金屬工件變形,每個角落的銹蝕都能清除乾凈,除銹速度快,成本相對較低。酸洗質量主要是以酸洗後的工件不應有目視可見氧化物、銹及過蝕現象為標準,影響除銹效果的因素主要有: (1)遊離酸度(FA) 測定酸洗槽的遊離酸度FA,是驗證酸洗槽除銹效果高低的最直接有效的評價方法。遊離酸度低,除銹效果差。遊離酸度過高時,工作環境中的酸霧含量較大,不利於勞動保護;金屬表麵易產生“過蝕”現象;而且殘酸的清洗比較困難,易導致後續槽液的污染。 (2)溫度、時間 大多數酸洗是在常溫下進行的,當使用加熱酸洗時,一般控制在40℃~70℃之間,雖然溫度對酸洗能力的提高影響較大,但溫度過高會加劇對工件、設備的腐蝕,對工作環境的影響也非常不利;並且在完全除去銹跡的前提下,酸洗時間應盡可能短,以減少金屬的腐蝕和氫脆的影響。因此處理過程中應嚴格控制槽液的溫度和工件的處理時間。 (3)污染老化 酸液在除銹過程中,會不斷帶入油污或其它雜質,其中的懸浮雜質可通過刮撈的方式進行去除;當可溶性的鐵離子超過一定含量時,槽液的除銹效果不但會大大降低,而且過量的鐵離子隨工件表麵的殘液混入磷化槽內,加速磷化槽液的污染老化,嚴重影響工件的磷化質量,一般酸液的鐵離子含量應控制在不超過6%~10%為宜。超過控制指標時必須更換槽液。 3、表調 表麵調整劑可以消除工件表麵因堿液除油或酸洗除銹所造成的表麵狀態的不均勻性,使金屬表麵形成大量的極細的結晶中心,從而加快磷化反應的速度,有利於磷化膜的形成。 (1)水質的影響 槽液所用水質中如所含水銹嚴重、鈣鎂離子含量較大,會影響表調液的穩定性,槽液配制時可預先添加軟水劑以消除水質對表調液的影響。 (2)使用時間 一般表調劑采用的是膠體鈦鹽,其存在膠體活性,當使用時間較長或所含雜質離子較多時膠體活性會喪失,此時膠體的穩定狀態被破壞,槽液沉淀分層,呈絮狀,此時必須更換槽液。 4、磷化 磷化是一種化學與電化學反應形成磷酸鹽化學轉化膜的過程,所形成的磷酸鹽化學轉化膜稱之為磷化膜。客車塗裝常用的是低溫鋅系磷化液.磷化的主要目的是給基體金屬提供保護,在一定程度上防止金屬被腐蝕;用於塗漆前打底,提高漆膜層的附著力與防腐蝕能力。磷化是整個前處理工藝最為重要的一個環節,其反應機理復雜且影響因素較多,因此磷化槽液相對於其它槽液的生產過程控制要復雜得多。 (1)酸比(總酸度與遊離酸度的比值) 提高酸比可加快磷化反應速度,使磷化膜薄而細致,但酸比過高會使膜層過薄,易引起磷化工件掛灰;酸比過低,磷化反應速度緩慢,磷化晶體粗大多孔,耐蝕性低,磷化工件易生黃銹。一般來說磷化藥液體系或配方不同其酸比大小要求也不同。 (2)溫度 槽液溫度適當提高,成膜速度加快,但溫度過高,會影響酸比的變化,進而影響槽液的穩定性,同時膜層晶核粗大,槽液出渣量增大。 (3)沉渣量 隨著磷化反應的不斷進行,槽液內的沉渣量會逐漸增多,過量的沉渣會影響工件表麵的界麵反應,導致磷化膜發花、掛灰嚴重,甚至不成膜,因此槽液必須根據處理的工件量和使用時間適時進行倒槽,進行清渣除淤。 (4)亞硝酸根NO-2(促進劑濃度) NO-2可加快磷化反應速度,提高磷化膜的致密性和耐腐蝕性,含量過高時使膜層易出現白點或發彩現象;過低,成膜速度緩慢,磷化膜易生黃銹。 (5)硫酸根SO2-4 酸洗液濃度過高或水洗控制不好都易導致磷化槽液內硫酸根離子增高,過高的硫酸根離子會減慢磷化反應速度,使磷化膜晶粒粗大多孔,掛灰嚴重,磷化膜的耐蝕性降低。 (6)亞鐵離子Fe2+: 磷化溶液中含亞鐵離子量過高時,會使常溫磷化膜防腐能力下降;會使中溫磷化膜晶粒粗大,表麵浮白灰,防腐能力下降;會使高溫磷化液沉渣量增大,溶液變混濁,同時遊離酸度升高。 5、鈍化(封閉) 鈍化的目的是封閉磷化膜孔隙,提高磷化膜耐蝕性,特別是提高漆膜的整體附著力和耐腐蝕性。目前一般采用含鉻處理和無鉻處理兩種方式,然而有一些用堿性無機鹽型鈍化(大部分含磷酸鹽,碳酸鹽,亞硝酸鹽,磷酸鹽等),這些物質嚴重損害漆膜的長期附著力和耐蝕性。 6、水洗 水洗的目的是清除工件表麵從上一道槽液所帶出的殘液,水洗質量的好壞可直接影響工件的磷化質量和整個槽液的穩定性。水洗槽液一般控制以下內容: (1)淤泥殘渣含量不能過高。含量過高易出現工件表麵掛灰。 (2)槽液表麵應無懸浮雜質。一般水洗方式采用溢流水洗,以保證槽液表麵無懸浮油污或其它雜質。 (3)槽液PH值應接近於中性。PH值過高或過低都容易引起槽液串槽,從而影響後續槽液的穩定性。 |

| 聯系方式 |

移動電話:13905106679 聶中付 |

| 公司圖片 |

|

| 公司簡介 |

鹽城市達克羅環保塗裝工程設備廠(原鹽都縣義豐電熱工程設備廠)創建於1985年9月,座落於東方濕地之都鹽城西郊工業園內,緊鄰寧靖鹽、鹽徐,沿海三條高速公路,鹽城民航機場,地理位置比較優越,交通便利。 |

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。