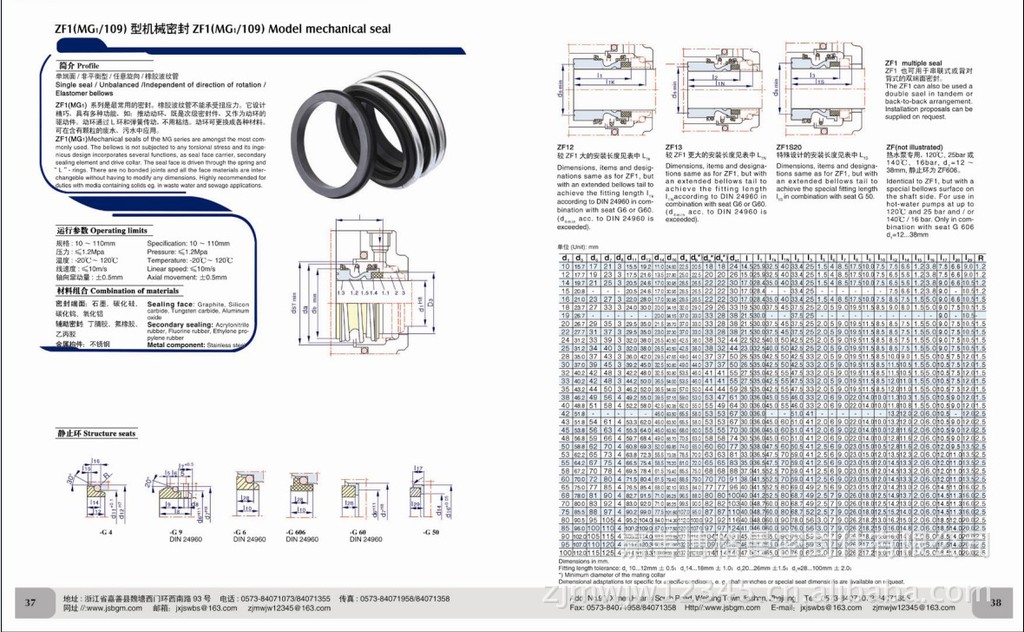

| 加工定制:是 | 類型:密封件 | 材質:金屬 |

| 作用:水封 | 品牌:Burgmann/博格曼 | 型號:MG1-00 |

| 樣品或現貨:現貨 | 是否標準件:標準件 | 使用溫度:-20-120(℃) |

| 使用壓力:≤1.2(MPa) | 是否進口:否 | 適用范圍:泵,釜 |

| 性質:耐腐蝕 |

一、泄漏原因分析及判斷

1 .安裝靜試時泄漏。機械密封安裝調試好後,一般要進行靜試,觀察泄漏量。如泄漏量較小,多為動環或靜環密封圈存在問題;泄漏量較大時,則表明動、靜環摩擦副間存在問題。在初步觀察泄漏量、判斷泄漏部位的基礎上,再手動盤車觀察,若泄漏量無明顯變化則靜、動環密封圈有問題;如盤車時泄漏量有明顯變化則可斷定是動、靜環摩擦副存在問題;如泄漏介質沿軸向噴射,則動環密封圈存在問題居多,泄漏介質向四周噴射或從水冷卻孔中漏出,則多為靜環密封圈失效。此外,泄漏通道也可同時存在,但一般有主次區別,隻要觀察細致,熟悉結構,一定能正確判斷。

2 .試運轉時出現的泄漏。泵用機械密封經過靜試後,運轉時高速旋轉產生的離心力,會抑制介質的泄漏。因此,試運轉時機械密封泄漏在排除軸間及端蓋密封失效後,基本上都是由於動、靜環摩擦副受破壞所致。引起摩擦副密封失效的因素主要有:( l )操作中,因抽空、氣蝕、憋壓等異常現象,引起較大的軸向力,使動、靜環接觸麵分離;(對安裝機械密封時壓縮量過大,導致摩擦副端麵嚴重磨損、擦傷;( 3 )動環密封圈過緊,彈簧無法調整動環的軸向浮動量;( 4 )靜環密封圈過松,當動環軸向浮動時,靜環脫離靜環座;( 5 )工作介質中有顆粒狀物質,運轉中進人摩擦副,探傷動、靜環密封端麵;( 6 )設計選型有誤,密封端麵比壓偏低或密封材質冷縮性較大等。上述現象在試運轉中經常出現,有時可以通過適當調整靜環座等予以消除,但多數需要重新拆裝,更換密封。 ?

由於兩密封端麵失去潤滑膜而造成的失效 ?

a )因端麵密封載荷的存在,在密封腔缺乏液體時啟動泵而發生乾摩擦;

b )介質的低於飽和蒸汽壓力,使得端麵液膜發生閃蒸,喪失潤滑;

c )如介質為易揮發性產品,在機械密封冷卻系統出現結垢或阻塞時,由於端麵摩擦及旋轉元件攪拌液體產生熱量而使介質的飽和蒸汽壓上升,也造成介質壓力低於其飽和蒸汽壓的狀況。 ?

由於腐蝕而引起的機械密封失效 ?

a )密封麵點蝕,甚至穿透。

b )由於碳化鎢環與不銹鋼座等焊接,使用中不銹鋼座易產生晶間腐蝕;

c )焊接金屬波紋管、彈簧等在應力與介質腐蝕的共同作用下易發生破裂。 ?

由於高溫效應而產生的機械密封失效 ?

a )熱裂是高溫油泵,如油渣泵、回煉油泵、常減壓塔底泵等最常見的失效現象。在密封麵處由於乾摩擦、冷卻水突然中斷,雜式 朊芊餉妗 ⒊ 榭盞惹榭魷攏 薊岬賈祿訪娉魷志斷蛄鹽疲 ?BR> b )石墨炭化是使用碳 — 石墨環時密封失效的主要原因之一。由於在使用中,如果石墨環一旦超過許用溫度(一般在 -105 ~ 250 ℃ )時,其表麵會析出樹脂,摩擦麵附近樹脂會發生炭化,當有粘結劑時,會發泡軟化,使密封麵泄漏增加,密封失效;

c )輔助密封件(如氟橡膠、乙丙橡膠、全橡膠)在超過許用溫度後,將會迅速老化、龜裂、變硬失彈。現在所使用的柔性石墨耐高溫、耐腐蝕性較好,但其回彈性差。而且易脆裂,安裝時容易損壞。 ?

由於密封端麵的磨損而造成的密封失效 ?

a )摩擦副所用的材料耐磨性差、摩擦系數大、端麵比壓(包括彈簧比壓)過大等 , 都會縮短機械密封的使用壽命。對常用的材料,按耐磨性排列的次序為:碳化矽 — 碳石墨、硬質合金 — 碳石墨、陶瓷 — 碳石墨、噴塗陶瓷 —— 碳石墨、氮化矽陶瓷 —— 碳石墨、高速鋼 —— 碳石墨、堆焊硬質合金 —— 碳石墨。

b )對於含有固體顆粒介質,密封麵進入固體顆粒是導致使密封失效的主要原因。固體顆粒進入摩擦副端麵起研磨劑作用,使密封發生劇烈磨損而失效。密封麵合理的間隙,以及機械密封的平衡程度,還有密封端麵液膜的閃蒸等都是造成端麵打開而使固體顆粒進入的主要原因。

c )機械密封的平衡程度 β 也影響著密封的磨損。一般情況下,平衡程度 β=75% 左右最適宜。 β<75% ,磨損量雖然降低,但泄漏增加,密封麵打開的可能性增大。對於高負荷(高 PV 值)的機械密封,由於端麵摩擦熱較大, β 一般取 65% ~ 70% 為宜,對低沸點的烴類介質等,由於溫度對介質氣化較敏感,為減少摩擦熱的影響, β 取 80% ~ 85% 為好。 ?

因安裝、運轉或設備本身所產生的誤差而造成機械密封泄漏 ?

a )由於安裝不良,造成機械密封泄漏。主要表現在以下幾方麵:

1 )動、靜環接觸表麵不平,安裝時碰傷、損壞;

2 )動、靜環密封圈尺寸有誤、損壞或未被壓緊;

3 )動、靜環表麵有異物;

4 )動、靜環 V 型密封圈方向裝反,或安裝時反邊;

5 )軸套處泄漏,密封圈未裝或壓緊力不夠;

6 )彈簧力不均勻,單彈簧不垂直,多彈簧長短不一;

7 )密封腔端麵與軸垂直度不夠;

8 )軸套上密封圈活動處有腐蝕點。

b )設備在運轉中,機械密封發生泄漏的原因主要有:

1 )泵葉輪軸向竄動量超過標準,轉軸發生周期性振動及工藝操作不穩定,密封腔內壓力經常變化等均會導致密封周期性泄漏;

2 )摩擦副損傷或變形而不能跑合引起泄漏;

3 )密封圈材料選擇不當,溶脹失彈;

4 )大彈簧轉向不對;

5 )設備運轉時振動太大;

6 )動、靜環與軸套間形成水垢使彈簧失彈而不能補償密封麵的磨損;

7 )密封環發生龜裂等。

c )泵在停一段時間後再啟動時發生泄漏,這主要是因為摩擦副附近介質的凝固、結晶,摩擦副上有水垢、彈簧腐蝕、阻塞而失彈。

d )泵軸擾度太大。

----

幾點建議

高溫重質油泵用機械密封的選用

對石化行業來說,高溫重質油泵用機械密封的選用一直是一大難題,例如催化裂化油漿泵、回煉油泵、常壓塔底泵、初餾塔底泵、減壓塔底泵、延遲焦化的輻射進料泵等。 ?

高溫重質油泵的介質具有以下共同的特點:

溫度高:一般在 340 ~ 400 ℃ ;

介質粘度大:在溫度下一般運動粘度為( 12 ~ 180 ) ×10-6m/s ;

介質有顆粒:如催化劑、焦炭、含有砂粒等其他雜質。

對於高溫重油介質泵用機械密封。現在各個企業都采用焊接金屬波紋管機械密封。現在使用情況較好的有 DBM 型、 XL-604/606/609 型、 YH-604/606/609 型等。波紋管材料采用 AM350 、 INConEL718 、哈氏 B 、 C 等不銹鋼;耐腐蝕高溫合金等,有的波片采用雙層結構,使其承壓力從 2MPa 上升到 5MPa ,這些都有效解決瞭波紋管的失彈問題。

針對波紋管內側結焦和結炭以及含固體顆粒等情況,解決的辦法有關資料已做瞭相關說明,比如采用蒸汽吹掃、摩擦副采用 “ 硬對硬 ” 、采用外沖洗等等,這些在一定程度上起到瞭較好的作用,這裡不再過多闡述。但是以前提出的各種方法再實際應用中由於種種因素的影響效果不夠理想。為瞭更好的提高機械密封的使用壽命,節資降耗,針對各種情況,建議應把以下措施綜合起來采用:

a )將金屬波紋管設計成旋轉型結構,旋轉的波紋管機械密封有自清洗的離心作用,這可以減少波紋管外圍沉積和內側結焦。

b )對摩擦副組對材料,建議使用 “ 硬對硬 ” 結構,一般采用碳化鎢對碳化鎢(其中選 YG6-YG6 )和碳化鎢對碳化矽。選用 “ 硬對硬 ” 結構,必須註意以下幾個問題:

1 )冷卻系統要保障,禁止冷卻水中斷,以防端麵升高,潤滑膜閃蒸而降低密封端麵的潤滑,加劇磨損;

2 )機械密封在安裝過程中,要給密封端麵澆一些潤滑油(機油或黃油均可)。以防止起泵時。密封端麵由於缺乏潤滑而造成的乾摩擦;

3 )采用清潔的外沖洗是解決溶劑顆粒堆積的比較有效的方法之一,但這種方法浪費較大,而且各種泵的介質、溫度、壓力(一般要求沖洗液壓力比介質側壓力高 0.07 ~ 0.12MPa )又各不相同,外沖洗系統結構就更繁雜,加之外沖洗設施的投入以及維護費用的消耗,有時會造成弊大於利,尤其是一些中小型企業。因此許多企業的封油系統棄之不用,或者就沒有設這套系統,針對這些情況,建議使用配用隔離介質的多密封結構,如油漿泵、回煉油泵等,使用雙端麵機械密封,在兩組密封端麵之間充滿隔離介質(乾凈的機油等)。

這種結構可有效地延長機械密封的使用壽命,一般可達 6000 ~ 8000h 以上。另外,采用這種考慮以下兩點:

① 靠近葉輪的一組密封端麵材料選用 “ 硬對硬 ” 結構(如 YG6-YG6 );而靠近機械密封壓蓋的一組密封端麵既可選用浸銅或銻的碳 —— 石墨對碳化鎢或碳化矽;

② 對高溫油泵選用的隔離介質,要具有熱分解溫度、自燃點、閃點高(一般在 260 ℃ 以上)、熱氧化穩定性好、高溫蒸發損失小的特點。

液態烴泵用機械密封的選用

液態烴介質是一種低溫液化氣體,具有低沸點、低粘度、高蒸汽壓等特性。在這種工況下應用的機械密封,會使密封材料出現冷脆性,大氣中的水汽會在密封裝置的大氣側面上凍結,摩擦副端麵液膜容易汽化等。尤其是當介質稍有泄漏,漏出的液態烴在大氣側立即汽化,帶走大量熱,機械密封環境溫度急劇下降,使用一般的密封材料,如橡膠或聚四氟乙烯普遍變脆,導致密封失效,泄漏增大而不可收拾。有些企業采用雙端麵機械密封,在介質和大氣端設一隔離室,其間通以封油以緩和低溫的影響。但這種結構復雜且需配封液系統。據經驗,使用波紋管機械密封比較好,主要表現在用金屬波紋管和柔性石墨代替輔助密封圈,解決瞭密封圈材料發生冷脆而失彈及緩沖作用的問題,如 DBM 型、 YH-604/606/609 型等。

a )金屬波紋管材料選用耐低溫、塑性及韌性好的哈 -C , AM350 , Carpenter20 等;

b )摩擦副材料在兩種特殊情況下選用:

1 )對連續運轉的設備,介質內若含較多的固體顆粒,此時選用 “ 硬對硬 ” 結構(在實際中選瞭 YG6—YG6 )較好,一般連續運轉壽命 8000h 以上;

2 )對間歇性的運轉設備,摩擦副選用碳化鎢或碳化矽對特種石墨。

c )由於在低溫條件下,摩擦副端麵的汽化對機械密封性能影響很大,除選取較合適的材料外,合理選用端麵比壓(主要是波紋管的壓縮量,一般比通常使用中所給的壓縮量大 15% ~ 30% 為宜),在機械密封元件靠近大氣側通入 25 ℃ 左右的冷卻水,以改善摩擦副潤滑環境。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。