| 類型:臺式回流焊接機 | 品牌:普惠 | 最大有效尺寸:960(mm) |

| 型號:T-960 | 產品別名:回流焊機T-960 | 材料及附件:焊材 |

| 用途:焊接 | 作用對象:其他 | 作用原理:其他 |

| 重量:120(kg) | 工作電壓:380V,220V | 加工定制:否 |

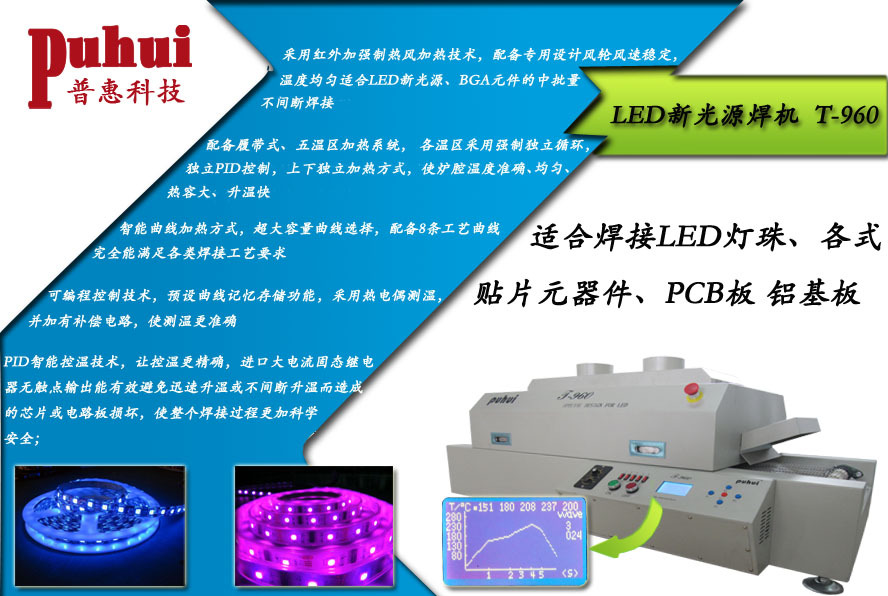

1、本機采用智能受控水平熱風+智能受控快速紅外線加熱技術,配備專用設計風輪風速穩定,溫度均勻適合LED新光源、BGA元件的中批量不間斷焊接;

2、本機配備履帶式、五溫區加熱系統, 各溫區采用強制獨立循環,獨立PID控制,上下獨立加熱方式,使爐腔溫度準確、均勻、熱容大、升溫快,從室溫到工作溫度15分鐘左右;

3、智能曲線加熱方式,超大容量曲線選擇,配備8條工藝曲線完全能滿足各類焊接工藝要求;

4、可編程控制技術,預設曲線記憶存儲功能,可按您預設曲線自動完成整個焊接過程;

5、采用熱電偶測溫,並加有補償電路,使測溫更準確,讓曲線更完美;

6、PID智能控溫技術,讓控溫更精確,進口大電流固態繼電器無觸點輸出能有效避免迅速升溫或不間斷升溫而造成的芯片或電路板損壞,使整個焊接過程更加科學安全;

7. 傳動系統采用進口變頻馬達,PID全閉環調速,配合1:150的進口渦輪減速器,運行平穩,速度可調范圍0-1600mm/min。

8. 采用獨立滾輪結構及托平支撐,專用不銹鋼乙字網帶,耐用耐磨運行平穩,速度精確可達±10mm/min;

9. 獨立的冷卻區,保證瞭PCB板出板時的低溫所需;

10、友好的人機操作界麵,完美的液晶顯示,無需與PC機相連,整個加熱過程讓你一目瞭然;

11、剛毅的外觀,輕巧的體積,從始至終體現科技為本。台面式放置模式,可讓你擁有更大的空間;簡單的操作說明,讓你一看就會。

產品型號 | T-960 |

加熱區數量 | 上3/下2 |

加熱區長度 | 960mm |

加熱方式 | 智能受控水平熱風+智能受控快速紅外線加熱 |

冷卻區數量 | 1 |

PCB最大寬度 | 300MM |

運輸方向 | 左→右 |

傳送方式 | 網傳動+鏈傳動 |

運輸帶速度 | 0-1600mm/min |

電源 | 3相5線 380V/220V 50/60Hz |

電源峰值功率 | 4.5KW |

升溫時間 | 15分鐘左右 |

溫度控制范圍 | 室溫~300℃ |

溫度控制方式 | PID閉環控制 |

溫度控制精度 | ±3℃ |

PCB板溫度分佈偏差 | ±2℃ |

外型尺寸(長*寬*高) | 1450×630×470 |

機器重量 | 90KG |

三、主要部件

整機 | 1 |

工具盒 | 1 |

電纜線 | 1 |

用戶使用手冊(光盤) | 1 |

1、開機後進入設置界麵。按F2進行曲線選擇,按F1進行點選擇,按F3/F4設置對應區溫度的上移/下移,按F5進入加熱界麵;

2、五個紅色小開關1/2/3/4/5分別控制上第一溫區/下第一溫區/上第二溫區/上第三溫區/下第二溫區;

3、溫度達到平衡時,打開電機開關,並調節傳送帶速度;

3、按F2停止加熱,並進入設置界麵;

4、出廠時,每一條溫度曲線的用途如下:

曲線1、2,適用於焊含鉛量比較少的焊料;如:85Sn/15Pb 70Sn/30Pb等;

曲線3、4,適用於焊含鉛量比較多的焊料;如:63Sn/37Pb 60Sn/40Pb等;

曲線5、6,適用於焊高熔點無鉛焊料 ;如:Sn/Ag3.5; Sn/Cu.75 Sn/Ag4.0/Cu.5 Sn95.5/Ag3.8/Cu0.7 等;

曲線7、8,適用於焊中熔點無鉛焊料 ;如:Sn/Ag2.5/Cu.8/Sb.5;Sn/Bi3.0/Ag3.0 等;

曲線1、3、5、7推薦單板焊接周期480S,曲線2、4、6、8推薦單板焊接周期280S。

5、特別提醒

①、焊接芯片時,根據芯片的尺寸和焊接工藝要求,選取合適的曲線。

②、加熱溫區的分佈為上層3個區,下層2個區,分別對應加熱曲線的第一段/第三段/第四段/第二段/第五段。

六、曲線設置依據

1、回流焊原理與溫度曲線

當PCB進入升溫區(乾燥區)時,焊錫膏中的溶劑、氣體蒸發掉,同時焊錫膏中的助焊劑潤濕焊盤、元件端頭和引腳,焊錫膏軟化、塌落、覆蓋瞭焊盤,將焊盤、元件引腳與氧氣隔離;

PCB進入保溫區,使PCB和元件得到充分預熱,以防PCB突然進入焊接區升溫過快而損壞PCB和元器件;

當PCB進入焊接區時,溫度迅速上升使焊錫膏達到熔化狀態,液態焊錫對PCB的焊盤、元器件端;

PCB進入冷卻區,使焊點凝固,完成整個回流焊。

溫度曲線是保證焊接質量的關鍵,實際溫度曲線和焊錫膏溫度曲線的升溫斜率和峰值溫度應基本一致。160℃前升溫速度控制在1℃/s左右,如果升溫斜率速度太快,一方麵使元器件及PCB受熱太快,易損壞元器件,易造成PCB變形;另一方麵,焊錫膏中的溶劑揮發太快,容易濺出金屬成分,產生焊錫球。 峰值溫度一般設定在比焊錫熔化溫度高20℃—40℃左右,回流時間為10S—60S,峰值溫度低或回流時間短,會使焊接不充分,嚴重時會造成焊錫膏不熔;峰值過高或回流時間長,造成金屬粉末氧化,影響焊接質量,甚至損壞元器件和PCB。

2、溫度曲線的設置

根據使用焊錫膏的工藝要求及上麵提供的焊接原理進行溫度曲線設置。不同金屬含量的焊錫膏應用不同的溫度曲線,按照焊錫膏生產廠商提供的工藝參數進行設置具體的回流焊溫度曲線。另外,溫度曲線還與所加熱的PCB,元器件的密度、大小等有關。一般情況下,無鉛焊接的峰值溫度應該比有鉛峰值溫度高大約40C.

七、溫區設置

1、設置溫區溫度和帶速於起始值(一般由制造商調機時給出)。

2、對於冷爐,要預熱15-20分鐘。

3、溫度達到平衡時,使樣品PCB經過加熱回流系統,在這種設置下使錫漿達到回流臨界點。如若回流不發生按4處理,若回流發生過激,保持正確比例支減溫度設置,並讓PCB板重新通過系統,直至回流臨界點,轉第4步當且僅當沒有或剛有回流發生為準。

4、假如回流不發生,減少帶速5-10%。例如:現在不回流時帶速是500mm/min,調整時減低到460mm/min左右。一般減低帶速10%將會增加產品回流溫度約30F。或者在不改變帶速前提下,適當提高設置溫度,提高幅度已標準溫度曲線為中心基準,按PCB通過系統時的實際溫度曲線與標準曲線的差距幅度調整,一般以5℃左右為每次調整的梯度,調整設置溫度時應特別註意不能超過PCB板及元器件的承受能力。

5、再使PCB板通過回流系統於新的帶速或設置溫度下,或無回流發生,轉去重做第4步調整,否則執行第6步,微調受溫曲線。

6、受溫曲線可以隨PCB的復雜程度而作適度調整。可以帶速二級刻度微調,降低帶速將提高產品的受溫,相反提高帶速將降低產品的受溫。

7、提示:一般貼裝有元器件的PCB經過回流系統而沒有完全回流時,可以適當調整後二次放入回流系統進行焊接,一般不會對PCB及元器件造成不良的影響。

8、溫度設置一般從低到高,若受溫幅度超過回流溫度過大,則應相應提高帶速或降低設置溫度來調整,具體與4相反操作。

八、設備安裝

1、安裝場地

1.1、請在潔凈的環境條件下運行機器。

1.2、請不要把機器安裝在電磁乾擾源附近。

1.3、擺放時不要把回流焊爐進出口正對著風扇或有風吹進的窗口。

2、電源

請使用三相五線制380V/220V,接地必須可靠,其接線必須由合格的電工來進行。

3、回流焊的高度調整

通過機器下部可調的機腳來調整乾燥機的傳送高度和水平。其調整方法是:使用工業用或酒精水平機進行測量,然後通過機器底部的可調機腳對乾燥機反復進行前後左右兩方向的水平調整,直到其完全水平為止。

4、用戶註意事項

4.1、回流焊應工作在潔凈的環境下,以保證焊接質量。

4.2、請不要在露天高溫多濕的條件下使用、存儲機器。

4.3、在操作時註意高溫、避免燙傷。

4.4、檢修時請關機切斷電源,以防觸電或造成短路。

4.5、檢修經過移動後,必須對各部進行檢查,特別是網帶的位置,不能使其卡住或脫落。

4.6、機器應保持平穩,不得有傾斜或不穩定現象。通過調整機器下部腳杯,保持運輸網鏈處於水平狀態,防止PCB板在傳送過程中發生位移。

4.7、請勿把體積太大,吸熱量太大的工件傳輸本回流焊以免損壞網帶及影響溫度

4.8、傳動鏈條7天加一次高溫潤滑油

4.9、請勿將易燃易爆的危險物品靠近本回流焊機

4.10、正常工作時請勿將手伸入回流焊機內

九、日常保養

1、保持電控櫃清潔。

2、檢查風機軸套是否松動。

3、檢查風機及電動馬達是否有異響.

4、檢查風機傳動是否靈活.

5、檢查進出氣孔是否有異物堵住。

6、檢查傳輸網帶是否太松。

7、檢查電箱電器是否有異響。

8、檢查傳輸部位是否有松動及異響。

9、開機前要檢查機器的工作電壓是否在安全范圍內或是否穩定,以保證各部件可正常安全工作。同時檢查核對開機時與上次關機時的各種參數是否一致。關機時不可讓運輸帶停止於還處於高溫時的機器內,以免運輸帶在高溫下老化加快,最好讓機器內溫度降下後再停止運輸帶。

10、潤滑驅動滾輪,每兩個月用高溫潤滑油塗抹。

11、機器馬達長期在高溫下高速運轉,須每周不少於兩次向其軸輪添加高溫滑油以保持其運轉暢通。

12、及時清理黏在扇葉上及電機上的各種殘物,以免線路老化造成短路或燒壞風機。

13、機器使用三相五線制時,必須將機器可靠接地。

十、保修承諾:

整機保修一年,終身維修。紅外燈設計壽命1000小時,保用三個月,長期廠價供應配件。提供即時網絡在線答疑和技術咨詢服務。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。