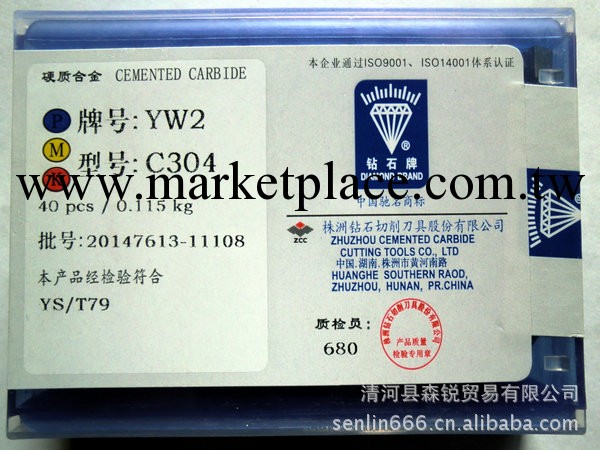

| 品牌:鉆石 | 型號:YT15 | 標準編號:000056 |

| 類型:螺絲車刀 | 材質:硬質合金 | 適用機床:車床 |

| 車刀角度:60°(度) | 是否進口:否 | 是否塗層:非塗層 |

| 規格:C120 | 加工范圍:鋼件 | 是否庫存:庫存 |

| 是否批發:批發 |

刀具是機械制造中用於切削加工的工具,又稱切削工具。廣義的切削工具既包括刀具,還包括磨具。絕大多數的刀具是機用的,但也有手用的。由於機械制造中使用的刀具基本上都用於切削金屬材料,所以"刀具"一詞一般就理解為金屬切削刀具。切削木材用的刀具則稱為木工刀具。

刀具的發展在人類進步的歷史上占有重要的地位。中國早在公元前28~前20世紀,就已出現黃銅錐和紫銅的錐、鉆、刀等銅質刀具。戰國後期(公元前三世紀),由於掌握瞭滲碳技術,制成瞭銅質刀具。當時的鑽頭和鋸,與現代的扁鉆和鋸已有些相似之處。

然而,刀具的快速發展是在18世紀後期,伴隨蒸汽機等機器的發展而來的。1783年,法國的勒內首先制出銑刀。1792年,英國的莫茲利制出絲錐和板牙。有關麻花鉆的發明最早的文獻記載是在1822年,但直到1864年才作為商品生產。

那時的刀具是用整體高碳工具鋼制造的,許用的切削速度約為5米/分。1868年,英國的穆舍特制成含鎢的合金工具鋼。1898年,美國的泰勒和.懷特發明高速鋼。1923年,德國的施勒特爾發明硬質合金。

在采用合金工具鋼時,刀具的切削速度提高到約8米/分,采用高速鋼時,又提高兩倍以上,到采用硬質合金時,又比用高速鋼提高兩倍以上,切削加工出的工件表麵質量和尺寸精度也大大提高。

由於高速鋼和硬質合金的價格比較昂貴,刀具出現焊接和機械夾固式結構。1949~1950年間,美國開始在車刀上采用可轉位刀片,不久即應用在銑刀和其他刀具上。1938年,德國德古薩公司取得關於陶瓷刀具的專利。1972年,美國通用電氣公司生產瞭聚晶人造金剛石和聚晶立方氮化硼刀片。這些非金屬刀具材料可使刀具以更高的速度切削。

1969年,瑞典山特維克鋼廠取得用化學氣相沉積法,生產碳化鈦塗層硬質合金刀片的專利。1972年,美國的邦沙和拉古蘭發展瞭物理氣相沉積法,在硬質合金或高速鋼刀具表麵塗覆碳化鈦或氮化鈦硬質層。表麵塗層方法把基體材料的高強度和韌性,與表層的高硬度和耐磨性結合起來,從而使這種復合材料具有更好的切削性能。

刀具按工件加工表麵的形式可分為五類。加工各種外表麵的刀具,包括車刀、刨刀、銑刀、外表麵拉刀和銼刀等;孔加工刀具,包括鑽頭、擴孔鉆、鏜刀、鉸刀和內表麵拉刀等;螺紋加工工具,包括絲錐、板牙、自動開合螺紋切頭、螺紋車刀和螺紋銑刀等;齒輪加工刀具,包括滾刀、插齒刀、剃齒刀、錐齒輪加工刀具等;切斷刀具,包括鑲齒圓鋸片、帶鋸、弓鋸、切斷車刀和鋸片銑刀等等。此外,還有組合刀具。

按切削運動方式和相應的刀刃形狀,刀具又可分為三類。通用刀具,如車刀、刨刀、銑刀(不包括成形的車刀、成形刨刀和成形銑刀)、鏜刀、鑽頭、擴孔鉆、鉸刀和鋸等;成形刀具,這類刀具的刀刃具有與被加工工件斷麵相同或接近相同的形狀,如成形車刀、成形刨刀、成形銑刀、拉刀、圓錐鉸刀和各種螺紋加工刀具等;展成刀具是用展成法加工齒輪的齒麵或類似的工件,如滾刀、插齒刀、剃齒刀、錐齒輪刨刀和錐齒輪銑刀盤等。

各種刀具的結構都由裝夾部分和工作部分組成。整體結構刀具的裝夾部分和工作部分都做在刀體上;鑲齒結構刀具的工作部分(刀齒或刀片)則鑲裝在刀體上。

刀具的裝夾部分有帶孔和帶柄兩類。帶孔刀具依靠內孔套裝在機床的主軸或心軸上,借助軸向鍵或端麵鍵傳遞扭轉力矩,如圓柱形銑刀、套式麵銑刀等。

帶柄的刀具通常有矩形柄、圓柱柄和圓錐柄三種。車刀、刨刀等一般為矩形柄;圓錐柄靠錐度承受軸向推力,並借助摩擦力傳遞扭矩;圓柱柄一般適用於較小的麻花鉆、立銑刀等刀具,切削時借助夾緊時所產生的摩擦力傳遞扭轉力矩。很多帶柄的刀具的柄部用低合金鋼制成,而工作部分則用高速鋼把兩部分對焊而成。

刀具的工作部分就是產生和處理切屑的部分,包括刀刃、使切屑斷碎或卷攏的結構、排屑或容儲切屑的空間、切削液的通道等結構要素。有的刀具的工作部分就是切削部分,如車刀、刨刀、鏜刀和銑刀等;有的刀具的工作部分則包含切削部分和校準部分,如鑽頭、擴孔鉆、鉸刀、內表麵拉刀和絲錐等。切削部分的作用是用刀刃切除切屑,校準部分的作用是修光已切削的加工表麵和引導刀具。

刀具工作部分的結構有整體式、焊接式和機械夾固式三種。整體結構是在刀體上做出切削刃;焊接結構是把刀片釬焊到鋼的刀體上;機械夾固結構又有兩種,一種是把刀片夾固在刀體上,另一種是把釬焊好的刀頭夾固在刀體上。硬質合金刀具一般制成焊接結構或機械夾固結構;瓷刀具都采用機械夾固結構。

在選擇刀具的角度時,需要考慮多種因素的影響,如工件材料、刀具材料、加工性質(粗、精加工)等,必須根據具體情況合理選擇。通常講的刀具角度,是指制造和測量用的標註角度在實際工作時,由於刀具的安裝位置不同和切削運動方向的改變,實際工作的角度和標註的角度有所不同,但通常相差很校制造刀具的材料必須具有很高的高溫硬度和耐磨性,必要的抗彎強度、沖擊韌性和化學惰性,良好的工藝性(切削加工、鍛造和熱處理等),並不易變形。

通常當材料硬度高時,耐磨性也高;抗彎強度高時,沖擊韌性也高。但材料硬度越高,其抗彎強度和沖擊韌性就越低。高速鋼因具有很高的抗彎強度和沖擊韌性,以及良好的可加工性,現代仍是應用最廣的刀具材料,其次是硬質合金。

聚晶立方氮化硼適用於切削高硬度淬硬鋼和硬鑄鐵等;聚晶金剛石適用於切削不含鐵的金屬,及合金、塑料和玻璃鋼等;碳素工具鋼和合金工具鋼現在隻用作銼刀、板牙和絲錐等工具。

硬質合金可轉位刀片現在都已用化學氣相沉積法塗覆碳化鈦、氮化鈦、氧化鋁硬層或復合硬層。正在發展的物理氣相沉積法不僅可用於硬質合金刀具,也可用於高速鋼刀具,如鑽頭、滾刀、絲錐和銑刀等。硬質塗層作為阻礙化學擴散和熱傳導的障壁,使刀具在切削時的磨損速度減慢,塗層刀片的壽命與不塗層的相比大約提高1~3倍以上

由於在高溫、高壓、高速下,和在腐蝕性流體介質中工作的零件,其應用的難加工材料越來越多,切削加工的自動化水平和對加工精度的要求越來越高。為瞭適應這種情況,刀具的發展方向將是發展和應用新的刀具材料;進一步發展刀具的氣相沉積塗層技術,在高韌性高強度的基體上沉積更高硬度的塗層,更好地解決刀具材料硬度與強度間的矛盾;進一步發展可轉位刀具的結構;提高刀具的制造精度,減小產品質量的差別,並使刀具的使用實現最佳化。

常年大量批發定做各種焊接刀具 機夾車刀 歡迎垂詢

常年大量批發定做各種焊接刀具 機夾車刀 歡迎垂詢

一、車刀的結構

機夾可轉位車刀是將可轉位硬質合金刀片用機械的方法夾持在刀桿上形成的車刀,一般由刀片、刀墊、夾緊元件和刀體組成(見圖1)。

根據夾緊結構的不同可分為以下幾種形式。

·偏心式(見圖2)

偏心式夾緊結構利用螺釘上端的一個偏心心軸將刀片夾緊在刀桿上,該結構依靠偏心夾緊,螺釘自鎖,結構簡單,操作方便,但不能雙邊定位。當偏心量過小時,要求刀片制造的精度高,若偏心量過大時,在切削力沖擊作用下刀片易松動,因此偏心式夾緊結構適於連續平穩切削的場合。

·杠桿式(見圖3)

杠桿式夾緊結構應用杠桿原理對刀片進行夾緊。當旋動螺釘時,通過杠桿產生夾緊力,從而將刀片定位在刀槽側面上,旋出螺釘時,刀片松開,半圓筒形彈簧片可保持刀墊位置不動。該結構特點是定位精度高、夾固牢靠、受力合理、適用方便,但工藝性較差。

·楔塊式(見圖4)

刀片內孔定位在刀片槽的銷軸上,帶有斜麵的壓塊由壓緊螺釘下壓時,楔塊一麵靠緊刀桿上的凸臺,另一麵將刀片推往刀片中間孔的圓柱銷上壓緊刀片。該結構的特點是操作簡單方便,但定位精度較低,且夾緊力與切削力相反。

不論采用何種夾緊方式,刀片在夾緊時必須滿足以下條件:①刀片裝夾定位要符合切削力的定位夾緊原理,即切削力的合力必須作用在刀片支承麵周界內。②刀片周邊尺寸定位需滿足三點定位原理。③切削力與裝夾力的合力在定位基麵(刀片與刀體)上所產生的摩擦力必須大於切削振動等引起的使刀片脫離定位基麵的交變力。夾緊力的作用原理如表1所示。

表1

| ISO符號(車刀) | C | P | M | S |

| 說明 | 頂麵夾緊 | 圓柱孔夾緊 | 頂麵和圓柱 孔夾緊 | 沉孔夾緊 |

二、幾何參數和切削性能

可轉位車刀片的形狀有三角形、正方形、棱形、五邊形、六邊形和圓形等,是由硬質合金廠壓模成形,使刀片具有供切削時選用的幾何參數(不需刃磨);同時,刀片具有3個以上供轉位用的切削刃,當一個切削刃磨損後,松開夾緊機構,將刀片轉位到另一切削刃,即可進行切削,當所有切削刃都磨損後再取下,換上新的同類型的刀片。

可轉位車刀片按照用途可分為外圓、端麵半精車刀片,外圓精車刀片,內孔精車刀片,切斷刀片和內外螺紋車刀片。此外,刀片又分為帶孔無後角和不帶孔有後角兩種,刀片中的孔是為夾持刀片用,若刀片有後角,刀片在裝人刀槽時,就不需要安裝出後角,若刀片無後角,則在刀片裝人刀槽時,就需要將刀片安裝出一定後角。下麵是兩種典型機夾車刀片和車刀的幾何參數。

·精車機夾車刀刀片:前角g=20°,主後角a=8°~9°,副後角a =6°~8°,主偏角Kr=90°,副偏角Kr =5°,刃傾角l=0°~1°,倒刃為-5°×(0.05~0.1),過渡圓弧半徑R=0.1~0.2mm(見圖5)。

·半精車機夾車刀刀片:前角g=20°,後角a=6°~7°,主偏角Kr=90°、45°和80°三種,副偏角Kr =10°和45°兩種,倒刃為-5°×(0.2~0.5),過渡圓弧半徑R=0.2~0.5mm(見圖6)。

精車機夾車刀一般采用工作前角20°,主後角8°~9°,楔角b≤62°。通過切削實踐可知,增大楔角會使切削抗力增大,反之減小楔角,切削抗力也會減小,在精加工時應采用較小楔角,從而使刀具鋒利,切削輕快。刃傾角通常選為0°~1°,選擇小的刃傾角能使切屑在斷屑槽內向刀體後部排出,以免劃傷已加工表麵。副後角、副偏角較小,使副後刀麵與工件已加工麵有較長的接觸麵積,達到修整切削谷峰軌跡、降低表麵粗糙度的目的。主偏角為90°,既能降低徑向切削抗力,又能適應多臺階零件的加工。

半精車機夾車刀多用於粗加工和半精加工,切削時多帶有沖擊負荷,對切削時有沖擊負荷的刀具主偏角通常設為45°和80°兩種,切削時不帶沖擊負荷的刀具主偏角通常為90°。主偏角45°和80°的半精車機夾車刀刀尖角為90°,以增強刀尖強度;主偏角為90°的半精車機夾車刀刀尖角為80°。刃傾角為0°~1°,後角為6° ~7°,倒刃為-10°×(0.1~0.2),有時可根據切削實際情況刃磨至0.5mm寬。

由上述分析可知,精加工機夾車刀設計的原則是增強刀具鋒利度和獲得較理想的表麵質量,半精加工機夾車刀設計的原則是增強刀具強度。由於可轉位車刀的角度是由刀片的角度和刀桿上刀片槽底麵的角度綜合而成,因此其值為相關部分幾何角度的代數和。

表2

| 名稱 | 定義 | 公式 |

| 前角 | 可轉位刀具的前角等於刀片與刀桿在正交平麵中的前角的代數和 | g0刀具=g0刀片+g0刀桿 |

| 後角 | 可轉位刀具的後角等於刀片在正交平麵中的後角與刀桿在正交平麵中的前角之差 | a0刀具=a0刀片-g0刀桿 |

| 刃傾角 | 可轉位刀具的刃傾角等於刀片刃傾角與刀桿刃傾角的代數和 | ls刀具=ls刀片+ls刀桿 |

| 主偏角 | 可轉位刀具的主偏角是由刀桿自身的主偏角決定的 | Kr刀具=Kr刀桿 |

三、結語

通過對機夾可轉位車刀的結構、幾何參數和切削性能的分析可知,刀片及刀體自身的結構參數對整個車刀的切削性能有著至關重要的影響。在實際生產中,刀體的結構參數基本上是不變的,隻有通過改變刀片的幾何參數來改善機夾可轉位車刀的切削性能,從而使刀具在生產加工中達到最佳的切削狀態。

刀具或刀片在精磨之後,塗層之前的一道工序,其名稱目前國內外尚不統一,有稱“刃口鈍化”、“刃口強化”、“刃口珩磨”、“刃口準備”或“ER處理”等,本文采用“刃口鈍化”的名稱。

刀具刃口鈍化技術是一個還不被人們普遍重視,而又是十分重要的問題。它所以重要就在於:經鈍化後的刀具能有效提高刃口強度、提高刀具壽命和切削過程的穩定性。大傢知道刀具是機床的“牙齒”,影響刀具切削性能和刀具壽命的主要因素,除瞭刀具材料、刀具幾何參數、刀具結構、切削用量優化等,通過大量的刀具刃口鈍化實踐體會到:有一個好的刃口型式和刃口鈍化質量也是刀具能否多快好省進行切削加工的前提。因此,刀具刃口的狀況好壞也是不可忽視的因素。

為什麼要進行對口鈍化處理

經普通砂輪或金剛石砂輪刃磨後的刀具刃口,確實存在程度不同的微觀缺口(即微小崩刃與鋸口)。前者可用肉眼和普通放大鏡觀察到,後者用100倍(帶0.010mm刻線)顯微鏡能夠觀察到,其微觀缺口一般在0.01-0.05mm,嚴重者高達0.1mm以上。在切削過程中刀具刃口微觀缺口極易擴展,加快刀具磨損和損壞。

現代高速切削加工和自動化機床對刀具性能和穩定性提出瞭更高的要求,特別是塗層刀具在塗層前必須經過刀口的鈍化處理,才能保證塗層的牢固性和使用壽命。

從國外引進數控機床和生產線所用刀具,其刃口已全部鈍化處理。有眾多的信息表明,刀具刃口鈍化可有效延長刀具壽命200%或更多,大大降低刀具成本,給用戶帶來巨大的經濟效益。

因此,深入研究和實踐刀具對口鈍化這門學問十分重要。這個課題要從以下兩個方麵做起,一個是選擇刃口型式和參數,二是探索刃口鈍化技術及參數,做到兩者的緊密結合。

二、刃口型式與刃口鈍化形狀

常用刃口型式:(見圖1)

?/P>

銳刃 | 倒棱刃 | 消振棱刃 |

?/P>

白刃 | 倒圓刃 | |||

圖1常用的幾種刃口型式 | ||||

銳刃:刃磨前、後刀麵相交而自然形成的稅刃,其刃口鋒利、強度差、易磨損。一般用於精加工刀具。

倒棱刃:在刃口附近前刀麵上,刃磨出很窄的負前角棱邊,大大提高瞭刃口的強度。用於粗加工和半精加工等刀具。

消振棱刃:在刃口附近的後刀麵上磨出一條很窄的負後角棱邊,切削時增大刀具與工件的接觸麵積,消除切削過程振動。用於工藝系統剛性不足時所用的單刃刀具。

白刃:在刃口附近的後刀麵上磨有一條後角為0°的窄邊或刃帶,可起到支撐導向和擠壓光整作用,用於鉸刀、拉刀等多刃刀具。

倒圓刃:在對口上刃磨或鈍化成一定參數的圓角,增加刃口強度,提高刀具壽命,用於各種粗加工和半精加工的可轉位刀具。

刃口鈍化形狀:(見圖2)

?/P>

圓弧型刃口 | 瀑佈型刃口 | |||

圖2 兩種刃口鈍化形狀 | ||||

刃口鈍化幾何形狀,對刀具壽命有很大影響:一種為圓弧型刃口,在刃口轉角處形成對稱圓弧,占80%以上的刀具所采用,適用於粗精加工。一種為瀑佈型刃口,在刃口轉角處的頂麵與側面比率一般為2:1,為不對稱圓弧,適用於惡劣的沖擊性加工。

刀具刃口鈍化技術,其目的就是解決上述刃磨後的刀具刃口微觀缺口的缺陷,使其鋒值減少或消除,達到圓滑平整,既鋒利堅固又耐用的目的。根據不同的加工條件,合理選擇刃口型式與參數,並緊緊與對口鈍化參數的選擇相組合,正確處理好刀具“銳”與“固”的關系,“銳”是刀具切削加工必須具備的特征,同時考慮刃口的“固”也是為瞭更有效的進行切削加工,提高刀具壽命,減少刀具的消耗費用。

三、刀具鈍化方法的發展趨勢

手工鈍化:

最早的鈍化工具是從皮子和石油開始,如到理發館刮臉,理發員在皮子上鐾刀,使刀刃更加鋒利耐用。而在機械加工方麵所用的刀具,我們的前輩有瞭很多豐富的鐾刀經驗,效果非常顯著。舉例如下:

粗加工時,一把新刃磨好的刀具鐾刀可以減少初級磨損階段磨損值,在正常磨損階段後期鐾刀,仍可再延長正常磨損階段,一般刀具壽命提高0.5倍以上。

精加工使用鉸刀時,未經鐾刀其內孔表麵有時達不到圖紙要求,精心鐾刀後表麵粗糙度可穩定Ra1.6-0.8祄,同時刀具壽命可提高1倍左右。

精刨機床導軌,采用負前角寬刃壓光刀,其前後刀麵必須經過平板精心研磨,提高瞭表麵質量才能保證刃口鋒利平直,導軌加工表麵粗糙度可穩定達到Ra0.8祄以下。

某廠加工大炮筒內孔來復線使用的拉槽刀,由於被加工材料韌性和強度高,刀具磨損快,甚至切屑被卡住造成事故,所以必須專門安排有經驗的老工人鐾刀,才能完成這項關鍵性加工。

印刷機墻板精孔加工,采用浮動鏜刀,有進給的走刀痕跡,經研制帶有放大鏡的鐾刀工具後,刃口鋒利平直。其進給量由1mm/r,提高到4mm/r。

某廠內燃機曲軸加工,其設備和刀具是由國外引進,原一盤刀可加工50-60件,采用國產刀片後隻加工15-16件。刀片經鈍化和選用合理鈍化參數後,一盤刀也可加工50-60件。

機械鈍化

為提高鈍化效率和質量,大多采用高效機械鈍化方法。如采用振動鈍化、介質鈍化、研磨漿鈍化、含磨料的橡膠輪鈍化、乾或濕的噴砂法鈍化、翻滾鈍化和含磨料尼龍刷鈍化等。

高效高智能鈍化設備

美國Conicity Technologies LLC公司最新開發的IXM-50錐型鈍化機,是由CNC程序控制,由操作者輸入幾個簡單的命令,它能在同一把刀具的不同表麵,鈍化為不同的尺寸。可鈍化切槽刀和螺紋梳刀等。再從國內數傢引進的刀片生產線可以看到,無論是塗層刀片或非塗層刀片生產線都帶有刀片刃口鈍化機,成為刀片生產中不可缺少的重要工序,這也是國外刀具為什麼性能好壽命高的原因之一。

四、小型刀片刃口鈍化機的研制及鈍化參數

小型對口鈍化機的研制

我國目前大量使用的可轉位刀片,大多由中小工具廠刃磨,國內沒有適用的刀片刃口鈍化機產品,而國外刀片對口鈍化機其價格又十分昂貴(十至幾十萬美元),因此未經鈍化的刀片刃口狀況不佳,性能差,壽命低,與國外同類刀片性能和壽命相比存在很大差距。如何縮小這個差距,解決刀片刃口鈍化問題?研制一種小型可轉位刀片刃口鈍化機十分必要,更適合國情。小型可轉位刀片刃口鈍化機的原理;采用齒輪減速電子調速電機傳動的行星機構,使刀片自轉並公轉,由高速旋轉的含磨料尼龍盤刷鈍化刀片刃口。該鈍化機由五個部分組成;盤刷頭及滑座部分,刀片轉盤傳動部分,機架及箱體部分,檢測部分及電氣部分。該機具有如下特點:

結構緊湊合理,使用靈活可靠。

刀片轉盤及轉臺轉速無級可調。

鈍化時間長短可控。

刀片刃口鈍化參數在機可測。

鈍化不同刀片形狀、規格的容器盤可換。

經有關廠傢生產使用證明,刀片刃口鈍化機達到設計要求,性能可靠,刀片刃口鈍化效果良好。在硬質合金刀片鈍化後的使用壽命平均提高0.2倍以上,個別刀具提高1-3倍。山東***公司,在陶瓷刀片鈍化後的使用壽命平均提高0.5倍以上,個別刀具提高1-3倍。使用壽命的提高幅度大小是與具體加工條件和所選擇對口型式及刃口鈍化參數有關。

鈍化參數的選擇通過刀片刃口鈍化機的研制和生產使用實踐,初步掌握瞭一些規律,針對不同加工條件,選擇刃口型式和鈍化參數十分重要。由於刀片材質不同,加工條件不同,所選用的刃口型式和鈍化參數也不同,否則達不到延長刀具壽命的預期效果。見如下參數推薦表:

?/P>

刀片 | 加工條件 | 刃口型式 | 鈍化值 | |

硬質合金刀片 | 鑄鐵件 | 精加工 | 鋒刃 | 0.01-0.03 |

粗加工 | 0.03-0.05 | |||

沖擊加工 | 負倒棱刃:g01=-15°b01=(0.5-0.8)f | 0.05-0.10 | ||

鋼件 | 精加工 | 負倒棱刃:g01=-15°b01=(0.5-0.8)f | 0.01-0.03 | |

粗加工 | 0.03-0.05 | |||

沖擊加工 | 負倒棱刃:g01=-20°b01=(0.8-1.2)f | 0.05-0.10 | ||

陶瓷 | 鑄鐵件 | 粗精加工 | 負倒棱刃:g01=-30°b01=(0.8-1.2)f | 0.02-0.05 |

沖擊加工 | 負倒棱刃:g01=-30°b01=(0.8-1.5)f | 0.05-0.10 | ||

與國外刃口鈍化參數相對照,占70%刀具鈍化值是在0.0254-0.0762之間。最大值:0.127-0.2032mm。最小值:一根頭髮絲0.0762mm的1/6,即0.0127mm。即使鈍化那麼小,也明顯地強化瞭刀具刃口。

從大量的對口鈍化實踐經驗證實:

刃口不一定越鋒利越好,也不一定是越鈍越好。針對不同加工條件確定不同鈍化值才是最好。

刃口鈍化與對口型式相結合,是最普遍最有效提高對口強度和提高刀具壽命降低刀具費用的措施。

用微粉砂輪刃磨負倒核,其微觀缺口小(可達0.005-0.010mm),加上小鈍化參數(0.010-0.030mm),使刃口即鋒利堅固又耐用。有資料表明國外采用較多。

六、結語

綜上所述,刀片刃口鈍化技術十分重要,正如我國古人所說:“千裡之堤,潰於蟻穴”,刀片對口微觀缺口這個“蟻穴”雖小,卻影響刀具性能和壽命這個“千裡之堤”,是不可小視的大問題。刀片刃口鈍化技術是提高刀具壽命減少刀具消耗的有效措施之一;無論在經濟和技術兩個方麵都是可行的,有效的,進一步推動我國切削加工水平的提高,縮小與國外刀具切削性能的差距。

本文對刀具刃口鈍化技術實踐剛剛起步,缺乏經驗,有很多不完善之處,有待進一步改進。提出來的目的是“拋磚引玉”,望引起更多的關註和深入研究,使刀具鈍化技術提高一個新水平。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。