| 原產地 | 國產 | 含量 | 99(%) |

| 熔點 | 1790(℃) | 莫氏硬度 | 7 |

| 密度 | 2.65(g/cm3) |

灌封工藝及灌封產品常出現的問題

1、灌封工藝

灌封產品的質量,主要與產品結構設計、元件選擇、組裝及所用灌封材料密切相關,灌封工藝也是不容忽視的因素。

環氧樹脂灌封有常態和真空兩種灌封工藝。環氧樹脂.胺類常溫固化灌封料,一般用於低壓電器,多採用常態灌封。環氧樹脂.酸酐加熱固化灌封料,一般用於高壓電子器件灌封,多採用真空灌封工藝,是我們本節研究的重點。目前常見的有手工真空灌封和機械真空灌封兩種方式,而機械真空灌封又可分為A、B組分先混合脫泡後灌封和先分別脫泡後混合灌封兩種情況。其工藝流程如下:

(1)手工真空灌封工藝

(2)機械真空灌封工藝

先混合脫泡後灌封工藝

A、B先分別脫泡後混合灌封工藝

相比之下,機械真空灌封,設備投資大,維護費用高,但在產品的一致性、可靠性等方面明顯優於手工真空灌封工藝。無論何種灌封方式,都應嚴格遵守給定的工藝條件,否則很難得到滿意的產品。

2、灌封產品常出現的問題及原因分析(一)

(2)灌封件表面縮孔、局部凹陷、開裂灌封料在加熱固化過程中,會產生兩種收縮,即由液態到固態相變過程中的化學收縮和降溫過程中的物理收縮。進一步分析,固化過程中的化學變化收縮又有兩個過程,從灌封後加熱化學交聯反應開始到微觀網狀結構初步形成階段產生的收縮,我們稱之為凝膠預固化收縮。從凝膠到完全固化階段產生的收縮我們稱之為後固化收縮。這兩個過程的收縮量是不一樣的。前者由液態轉變成網狀結構過程中,物理狀態發生突變,反應基團消耗量大於後者,體積收縮量也高於後者。凝膠預固化階段(75℃/3h)環氧基消失大於後固化階段(110℃/3h),圖8-4差熱分析結果也證明這點,試樣經750℃/3h處理後其固化度為53%。

若我們對灌封試件採取一次高溫固化,則固化過程中的兩個階段過於接近,凝膠預固化和後固化近乎同時完成,這不僅會引起過高的放熱峰,損壞元件,還會使灌封件產生巨大的內應力,造成產品內部和外觀的缺損。為獲得良好的制件,我們必須在灌封料配方設計和固化工藝制定時,重點關注灌封料的固化速度(即A、B複合物凝膠時間)與固化條件的匹配問題。通常採用的方法是:依照灌封料的性質、用途按不同溫區分段固化的工藝。據中國環氧樹脂行業協會專家介紹,彩色電視機行輸出變壓器灌封按不同溫區分段固化規程及制件內部放熱曲線。在凝膠預固化溫區段灌封料固化反應緩慢進行,反應熱逐漸釋放,物料黏度增加和體積收縮平緩進行。此階段物料處於流態,則體積收縮表現為液面下降,直至凝膠,可完全消除該階段體積收縮內應力。從凝膠預固化到後固化階段,升溫也應平緩,固化完畢,灌封件應隨加熱設備同步緩慢降溫,多方面減少、調節制件內應力分佈狀況,可避免制件表面產生縮孔、凹陷甚至開裂現象。

對灌封料固化條件的制訂,還要參照灌封制件內封埋元件的排布、飽滿程度及制件大小、形狀、單只灌封量等。對單只灌封量較大而封埋元件較少的,適當地降低凝膠預固化溫度並延長時間是完全必要的。

(3)固化物表面不良或局部不固化這些現象也多與固化工藝相關。主要原因是:

1)計量或混合裝置失靈、生產人員操作失誤。

2)A組分長時間存放出現沉澱,用前未能充分攪拌均勻,造成樹脂和固化劑實際比例失調。

3)B組分長時間敞口存放、吸濕失效。

4)高潮濕季節灌封件未及時進入固化程序,物件表面吸濕。

總之,要獲得一個良好的灌封產品,灌封及固化工藝的確是一個值得高度重視的問題。

2、灌封產品常出現的問題及原因分析(一)

(1)局部放電起始電壓低,線間打火或擊穿電視機、顯示器行輸出變壓器,汽車、摩托車點火器等高壓電子產品,常因灌封工藝不當,工作時會出現局部放電(電暈)、線間打火或擊穿現象,是因為這類產品高壓線圈線徑很小,一般只有0.02~0.04mm,灌封料未能完全浸透匝間,使線圈匝間存留空隙。由於空隙介電常數遠小於環氧灌封料,在交變高壓條件下,會產生不均勻電場,引起界面局部放電,使材料老化分解,引起絕緣破壞。

從工藝角度分析,造成線間空隙有以下兩方面原因:

1)灌封時真空度不夠高,線間空氣未能完全排除,使材料無法完全浸滲。

2)灌封前試件預熱溫度不夠,灌人試件物料黏度不能迅速降低,影響浸滲。

對於手工灌封或先混合脫泡後真空灌封工藝,物料混合脫泡溫度高、作業時間長或超過物料適用期,以及灌封後產品未及時進入加熱固化程序,都會造成物料黏度增大,影響對線圈的浸滲。據中國環氧樹脂行業協會專家介紹,熱固化環氧灌封材料複合物,起始溫度越高,黏度越小,隨時間延長,黏度增長也越迅速。因此為使物料對線圈有良好的浸滲性,操作上應注意如下幾點:

1)灌封料複合物應保持在給定的溫度範圍內,並在適用期內使用完畢。

2)灌封前,試件要加熱到規定溫度,灌封完畢應及時進入加熱固化程序。

3)灌封真空度要符合技術規範要求。

環氧灌封料的主要組分及作用(一)

1、環氧樹脂

環氧樹脂是環氧灌封料的主要組分。低分子液態雙酚A型環氧樹脂是其首選品種,這種環氧樹脂黏度小,流動性好,在不用或少用稀釋劑情況下,可加人大量填充劑。更主要的是它綜合性能好,價格低廉。常用的牌號有:E-51、E-54、E-44等。據中國環氧樹脂行業協會專家介紹,配方中部分或全部使用多官能環氧樹脂,如F-51、F-44酚醛環氧樹脂等,可獲得耐熱性更高的環氧灌封料。

欲獲得耐候性優良的環氧灌封料,則應全部使用脂環族環氧樹脂,如TDE-85、六氫鄰苯二甲酸二縮水甘油酯、氫化雙酚。A環氧樹脂等。

2、固化劑

固化劑是環氧樹脂灌封料另一主要組分。選用不同的固化劑,可獲得性能不同的環氧灌封料。在灌封料配方體系中,最常用的有胺和酸酐兩大類固化劑。

(1)胺類固化劑,是室溫固化灌封料通常採用的固化劑。一般脂肪胺固化劑,雖可在室溫下固化環氧樹脂,但它刺激性大、加量小、適用期短、放熱峰高、易與空氣中二氧化碳反應而無法得到表面光亮平整的固化物,通常很少採用。多數情況是使用它們的改性物,如:593、793固化劑等。與脂肪胺相比,改性胺類固化劑刺激性顯著減小,配合用量相應增大,降低了放熱峰,延長了適用期,固化物表面狀況也有改善。

芳胺類固化劑雖然固化物性能優異,但因它們多是固體,需加熱固化,使用不方便。在灌封料中不常使用。近年開發的改性苯胺-甲醛縮合物,是低黏度液體,可在常溫下固化環氧樹脂,配合用量大,放熱峰低,固化物表面平整光亮,是一種較好的液體芳胺固化劑。缺點是色澤較深,多用於黑色環氧灌封料。

(2)酸酐類固化劑,是雙組分加熱固化環氧灌封料最重要的固化劑。常用的品種有液體甲基四氫鄰苯二甲酸酐、液體甲基六氫鄰苯二甲酸酐等,這類固化劑黏度小,配合用量大,能在灌封料配方中起到固化、稀釋雙重作用,加入叔胺類促進劑後,可在80~120℃條件下固化,並在作業溫度下(30~40℃)有4h以上的適用期。固化放熱緩和,固化物綜合性能優異?

3、稀釋劑

稀釋劑組分的作用是:降低灌封料體系黏度,改善工藝性,提高浸滲性,增加填充劑用量。

做為灌封料使用的稀釋劑,必須是可參於固化反應的高沸點低黏度液體,即活性稀釋劑。灌封料常用的有丁基縮水甘油醚、乙二醇二縮水甘油醚、苯基縮水甘油醚等。對於單官能活性稀釋劑用量一般為10~15 PHR雙官能活性稀釋劑一般為15~20PHR,加量過大也會導致固化物性能的惡化。

4、填充劑

灌封料填充劑一般為無機粉體材料。填充劑的加入可有效地降低材料成本,更為重要的是,可在多方面提高材料性能。與環氧樹脂相比,許多填充劑有更低的線脹係數和吸水率,更高的導熱性和絕緣性。因此,在配方中加入足夠量的填充劑可明顯改善灌封料的工藝性和固化物的綜合性能。如:可抑制反應熱延長適用期、降低固化放熱峰;減少固化收縮和材料的線膨脹係數;提高固化物的機械強度、耐電弧性、耐表化性和傳熱性等。

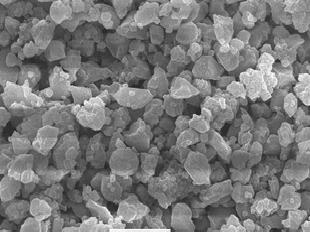

從化學角度看,填充劑必須是中性或弱鹼性,不含水分,對環氧樹脂和固化劑為惰性。從工藝角度看,填充劑粒度一般要在400目以上,與樹脂親合力好,沉澱性小,其用量對體系黏度無急劇增加,且不含磁性材料和金屬雜質。

填充劑用量依配方體系和工藝要求而定,簡單地講,就是能滿足灌封工藝和產品技術要求的最大加入量。

環氧灌封料常用的填充劑有二氧化硅、氫氧化鋁、氧化鋁、氫氧化鎂以及硅灰石等粉體材料。經硅氧烷、鈦酸酯等偶聯劑處理的“活性”填充劑,不僅可提高填充劑用量,還可明顯地提高材料的力學性能和耐潮濕性能。

我公司的准球型硅微粉的防沉降性能較好,可以部分代替活性填料,節省成本。

5、增韌劑

對於室溫固化灌封料及一般條件下使用的熱固化小型制件灌封,很少考慮添加增韌劑,但對於較大制件及埋封鐵心、磁芯,或在冷熱交變劇烈環境下使用的制件的灌封,增韌劑是必不可少的。傳統的增韌劑如:鄰苯二甲酸二丁酯、聚酯、聚醚等,雖然可在一定程度上改善熱固化環氧灌封料的抗開裂性能,但會使材料的耐熱性明顯下降。據中國環氧樹脂行業協會專家介紹,端羧基液體丁腈橡膠(CTBN)和國內近年開發的“奇土”增韌劑,由於它們在加熱固化時,在體系內形成增韌的“海島結構”,使材料抗開裂性成倍的提高,而對耐熱性影響不大,是目前較好的增韌劑。其加入量為10~20PHR。

6、促進劑

雙組分環氧-酸酐灌封料,一般要在140℃左右長時間加熱才能固化。這樣的固化條件,不僅造成能源的浪費,且多數電子器件中的元件、骨架外殼是難以承受的。配方中加入促進劑組分則可有效地降低固化溫度、縮短固化時間。常用的促進劑有:苄基二甲胺、DMP-30等叔胺。也可使用咪唑類化合物。一般用量為酸酐固化劑的0.3%~3%,在此範圍內,用量越大促進效果越明顯,應根據選用促進劑的種類和設定的工藝條件而定。

7、其他組分

為滿足灌封件特定的技術、工藝要求,還可在配方中加入其他組分。加人防沉劑、消泡劑可改善材料的工藝性;阻燃劑可提高材料的使用安全性;偶聯劑可改善材料的粘接性和防潮性;著色劑用以滿足制件外觀要求等。

在這裡需要進一步說明的是,雖然環氧樹脂灌封料原料組分眾多,實際上我們只將環氧樹脂和固化劑做為A、B兩大基礎組分,其他組分則可根據其性質和灌封材料的工藝要求並人上述兩大基礎組分中,並根據要求進行加工處理,即可成為雙組分環氧灌封料。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。