簡介 所謂註塑成型(Injection Molding)是指,受熱融化的材料由高壓射入模腔,經冷卻固化後,得到成形品的方法。該方法適用於形狀復雜部件的批量生產,是重要的加工方法之一。註塑成型過程大致可分為以下6個階段“合模-註射-保壓-冷卻-開模-制品取出”,上述工藝反復進行,就可連續生產出制品。

簡介 所謂註塑成型(Injection Molding)是指,受熱融化的材料由高壓射入模腔,經冷卻固化後,得到成形品的方法。該方法適用於形狀復雜部件的批量生產,是重要的加工方法之一。註塑成型過程大致可分為以下6個階段“合模-註射-保壓-冷卻-開模-制品取出”,上述工藝反復進行,就可連續生產出制品。

註塑成型機可分為合模裝置與註射裝置。合模裝置主要作用是實現模具開閉以及頂出制品。合模裝置可分為如圖所示的連桿式和直接利用油壓實行合模的直壓式。

是使樹脂材料受熱融化後射入模具內的裝置。如圖所示從料頭把樹

脂擠入料筒中,通過螺桿的轉動將熔體輸送至機筒的前端。在那個過程中,在加熱器的作用下加熱使機筒內的樹脂材料受熱,在螺桿的剪切應力作用下使樹脂成為熔融狀態,將相當於成型品及主流道,分流道的熔融樹脂滯留於機筒的前端(稱之為計量),螺桿的不斷向前將材料射入模腔。 當熔融樹脂在模具內流動時,須控制螺桿的移動速度(射出速度),並在樹脂充滿模腔後用壓力(保壓力)進行控制。當螺桿位置,註射壓力達到一定值時我們可以將速度控制切換成壓力控制。

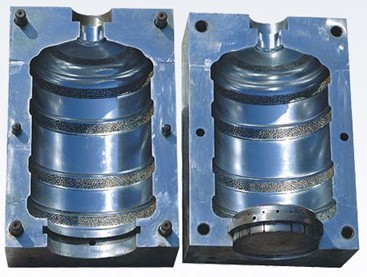

所謂模具(Mold)是指,樹脂材料射入金屬模型後得到具有一定形狀的制品的裝置。雖然在圖中沒有標明,事實上為瞭控制模具的溫度,在模具上還有使冷媒(溫水或油)通過的冷卻孔,加熱器等裝置。

已成為熔體的材料進入主流道,經分流道,澆口射入模腔內。經過冷卻階段後打開模具,成型機上的頂出裝置會把頂出桿頂出,將制品推出。

4. 成形品成形品是由使熔融樹脂流入的主流道,引導熔融樹脂進入模腔的分流道及制品所構成的。如果一次成型隻可得到一個產品,生產效率不高。若我們利用分流道將多個模腔連結在一起的話,則可以同時成型出數個產品。 此時,若分流道到各模腔的長度不相等的話,樹脂就不能在同一時間內射入模腔,導致各制品的尺寸,外觀,物性發生差異。因此,我們通常將分流道的長度設計為相等的。

5. 回料的使用成形品中的主流道和分流道並不是產品,有時會被丟棄或粉碎後作為成型材料再度使用。我們將它稱之為回料。 回料一般不作為成型材料被單獨使用, 通常是與新料混配後使用。這是因為經過一次成型後,樹脂的機械性能,流動性,顏色等各種特性都會發生變化。新料與回料的混合比例一般控制在30%以下,如果回料的使用比例過高,有可能使材料的固有特性下降,即使回料的使用量控制在30%以下,我們也必須根據所求制品的品質要求,強度,成型模具構造,成型品的形狀等,來決定回料的正確使用量。特別是填充等級的材料,尤其要註意這一點。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。