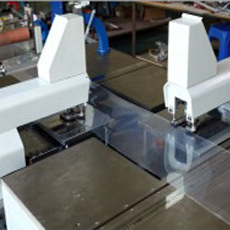

| 型號 | VTQ15-08 | 規格 | 3380*2000*1260 | 品牌 | 威利特 |

| 打孔厚度 | 0-3(mm) | 打孔方式 | 自動定位 | 打孔個數 | 21 |

| 包裝方式 | 木箱 | 凈重 | 350 | 是否進口 | 否 |

標準與規格:

適用:電子薄膜開關,柔性線路板,PVC/PET/PC麵板,銘板,菲林,重氮片,PCB電路板,薄膜電路等定位打孔。

特點:

☆ 精確度高:在識別范圍內攝影頭自動找圖,電腦分析,控製運動。

☆ 速度快捷:攝影頭反映時間短,圖形一找到即可控製圖形位置沖孔。

☆ 功能強大:采樣圖可保存,再用可直接調用。電腦系統,軟件可實時升級。

☆ 品質保證:調壓閥、汽缸、電磁閥、軌道等主要零部件均采用進口,確保使用壽命。

☆ 操作簡單:人機界麵,直接在觸摸屏上設定工作模式。

☆ 識別度高:特殊光源能自動識別高反光,高黑度等材料的定位孔圖,對殘缺圖形可 自動補償識別。

加工精度:﹤±0.015mm(VT015、VTZ15)

材料加工寬度:0-600mm

加工速度:0.5秒孔

最大沖力:2500N(VT015);

7000N(VTZ15)。

理論加工速度:0.4s/孔,實際加工速度:0.6-1s(測試條件:流水線方向孔距100mm

加工厚度:0.01mm~3mm (視PET+OCA等非金屬材料)

沖孔數量:2個(可調整走位沖孔,全版無死角)

沖孔直徑:Φ1mm~Φ5mm(標配,模具尺寸可定做)

氣壓要求:0.4~0.8MP

臺麵材質:金屬氧化臺麵/防刮花模組臺麵

可沖孔材料特點:材料長度不限,寬度:0-600mm

沖針壽命:100萬次(常規鋼材製):300~500萬次(特殊鋼材製)

電源要求:AC220±15V 50HZ

光源:透射紅外線 ,反射紅外;根據材料實際情況可配3色

材料吸附方式:漲力結構

運動軸數Motion axes :9軸

外形尺寸:3380*2000*1260mm(含收放料機,以具體實物為準)

隨機附品:

電源線一根,氣管一根,換模扳手一套,模具四套

威利特雙頭錯位卷料自動打孔機安全保養手冊

一:確保輸入AC電源為水電220±10V 50HZ。

二:確保外接氣源壓強在0.4~0.8MPa之間。

三:確保模具公母摸上下進入吻合。

四:確保所沖材料為打孔機承受壓力范圍裡。

五:定期為空壓機放水。空壓機最好帶有氣體乾燥,若輸出氣體沒有帶乾燥,每星期排水一次。

六:檢查腳杯是否放穩,平衡。腳杯螺母是否縮緊。

七:定期檢查各個可見螺絲是否松動。

八:定期檢查各電部件插頭是否松動。

九:定期用濕抹佈擦拭臺麵,保持臺麵乾凈。

十:移動設備抬鋼架部分,不要直接抬大理石臺麵。

威利特雙頭錯位卷料自動打孔機使用手冊

一 檢查AC220V電源是否插好,氣源是否打開。

二 打開總電源開關,開啟電腦,進入打孔機軟件。

三 為所要沖孔圖形采樣,打開編輯模板確保采樣圖形中心與界麵藍色十字線中 心重合;進入自動加工。

四 對圖形有殘缺,高遮光或是印刷不夠清晰地圖形,不能很好沖孔常見處理方法有三種:

1.在采樣的過程中可調節“亮度”“對比度”“閥值”。“亮度”一般往低值處拉;“對比度”往髙值處拉;“閥值”選擇“自動”或是拉動調節圖形清晰。

2.打開“取樣參數”進入靶形參數模板的“取樣參數”修改“相似度”值。值越小對沖孔圖形要求越低;反之值越高,圖形要求越高。

3.對不透光的材料可打開上光源利用反射光找圖采樣實施自動沖孔。

五 對圖形沖孔偏位常見處理方法有以下三種:

1.偏位方向一致。沖孔後如圓左邊黑線條有殘留可點右箭頭,再點擊“修正”。沖孔自動向右修正,點一次箭頭,自動補償0.01mm。

2.偏位方向不確定。可在“采樣參數”模板先進行“中心校正”,再進行“像點校正”,捕獲XY像點值最接近的兩個數據,可多次校正。具體方法:

?打開“取樣參數”模板,勾選“中心像點”,查看“編輯模板”圖形是否為所用模具沖出的白色光圓。若不是白色光圓,可用不透光黑色材料放在金屬麵板上遮光,點“沖孔”,“采樣”;再查看“編輯模板”調節白色光圈圖,確保白色圖在十字線中心。‚用不透光黑色材料放在金屬麵板上遮光;勾選“壓模”;點“中心校正”三次可出現“校正成功”,中心校正成功。ƒ用不透光材料遮住下光源,勾選“中心像點”點“像點校正”可沖出五個白色光圈圖;出來一組數據,觀察XY的像點值,越接近越好,可多次操作。

3.檢查鎖攝影頭螺絲有否松動。調節攝影頭。(調節前請來電咨詢)

六 對材料沖不斷問題常見處理方法:

1.檢查模具是否對好。步驟?關閉控壓閥,使氣缸氣體排出,用螺絲刀下壓聯動塊看上模能否自由進入下模;若沒有,需重新松動下模座四個螺絲,使上下模對好、鎖緊。‚帶氣壓檢測,打開“設備參數”,點“I/O檢測”把待沖材料放沖頭下方,勾選“沖模”,點“退模”可查看能否沖斷材料、;能沖斷材料模具對好。不能沖斷,可抽出金屬麵板,把所沖材料放母模上麵,勾選“沖模”松動母模螺絲,左右移動母模座檢測公模可沖斷材料為對好。

2.※檢測聯動塊鎖上模桿的螺絲是否松動,有松動加緊。在上模桿滑套處適量加潤滑油。

3.上模(公模)是否進入下模(母模)過淺。過淺可打開後蓋板用螺絲刀扳動氣缸上六齒螺母轉動,往逆時針加深模具進入尺寸,轉一圈(六個齒輪位)加深1.25mm。

4.定期給空壓機放水。

第一章 概述

1.1 雙頭錯位卷料自動打孔機的介紹:雙頭錯位卷料自動打孔機系統通過計算機對攝影頭可視范圍內的采樣圖形捕捉,分析;控製傳動部件移位,氣動部件沖孔。自動達到客戶要求的定位孔沖孔速度快,精確度高,操作簡單的需求。

打孔機,是靶位孔加工設備的通稱。靶位孔,最早見於PCB多層線路板壓合工藝。近年來對於需要定位加工的定位孔,大傢都通通叫靶孔。由於靶位孔的加工精度直接影響產品精度,而打孔機憑借定位CCD視覺掃描和電腦控製自動對位系統,能將定位孔加工精度穩定的控製在0.015mm的范圍內,所以越來越多的企業引進打孔機做為定位孔加工的專用設備,取代傳統的人工手動鉆孔,大大提高瞭產品的質量,減少瞭報廢,提高瞭企業的市場競爭力,是很多企業密而不宣的絕密武器。

沖孔機按照自動化程度可分為手動沖孔機、自動定位/對位沖孔機、全自動沖孔機、超級全自動沖孔機等。按照加工對象的不同可分為軟板沖孔機和薄膜開關沖孔機,作為專業的沖孔機生產廠傢,本公司所生產的沖孔機主要是為柔行電路板、線路板、印刷板、菲林板和薄膜開關,銘板等沖定位孔。

1.2雙頭錯位卷料自動打孔機對圖形識別的要求:對要求高精度的定位沖孔,要求提供定位圖形線條清晰,圓形均勻。對圖形有殘缺,高遮光或是印刷不夠清晰地圖形,可通過軟件識別修補或是光源選擇來自動采樣沖孔。

第二章 軟件主界麵簡介

1. 切換相機一:切換到雙投機一號機,設置一號機參數。

2. 切換相機二:切換到雙投機二號機,設置二號機參數。

3.機臺參數:主要是對機械硬件參數的設定和調節。速度可根據需求適量調整。其餘出廠前已確定,一般不需要人為改動。

4.工位軸Y1:錄入靶標空位要設置的設定選項。

5.卷料軸:卷材橫向要沖孔的靶標位置設定選項。

6.計數清零:歷史沖孔個數清零。

7.取樣參數:主要用於采樣,偏位中心像點校正,誤差測試,圖形成像調節。應熟練掌握其用途。

8.取樣:快捷的取樣按鈕,可對圖形自動取樣。一般取樣後最好再進入“取樣參數”的編輯模板調節圖形中心到十字線的中心位置。

9.裝載模板:可將保存的采樣圖形調用出來使用

10.保存模板:對編輯模板裡的采樣圖形可保存

11.壓模:點擊可單獨壓料。

12.沖模:點擊可單獨壓料沖孔。

13.吹模:單獨打開吹廢料開關

14.修正、清零:修正:對圖形固定偏位調整,點擊相應方向鍵一次,點修正確定補償。

15.清零:清除修正的數值,使鑽頭回到原始位置。

16.單頭加工:單獨一個機器工作。

17.報警停止:漏孔報警器會啟動,同時機器停止工作。

18.獨立模式:調試機器時使用。使單獨一個運動單元工作。一般出廠都會設置好,不需要勾選。

19.自動加工:進入自動加工狀態。

20.停止加工:停止自動加工狀態。

21.手動加工:對無法識別的圖形可手動加工。把圖形放在十字圓裡對好,沖孔。

22.復位:機械硬件限位歸零,回設置點。

23.退出系統:退出打孔機界麵。

第三章 操作方法介紹

1 檢查氣源,電源,是否接通。開機,開電腦。進入打孔系統界麵。

2 先設置一號機取樣,然後設置二號機取樣

1)將要打的定位孔圖形放在可視紅外線燈光下,使在電腦屏幕打孔系統軟件上的紅線方框內成象。如下圖:

2)點擊屏幕“取樣”按鈕,系統自動捕捉圖形。如若捕捉圖形非所要求沖孔圖形,可點擊“取樣參數”,手動框圖,框好後點“取樣”紅線框變藍,取樣成功。如下圖:

3)點擊“編輯模板”調整使圖形在十字線中心,調整好後“確定”離開編輯模板。如下圖:

4)錄入孔位,點擊工位軸如下圖:

,

設置待機位置(點X,點Y)。

點擊“前進,後退,左移,右移”按鍵使鑽頭移動到第一個要沖孔的靶標位置,點擊起點的“添加一個” ,得到第一個靶標位置。

然後點擊“前進,後退,左移,右移”使鑽頭移動到第二個要沖孔的靶標位置,如同第一個靶標獲取位置,然後點擊添加一個,如此添加卷材單板要沖孔的所有靶標位置。

最後點擊“確定”卷材縱向孔位就錄好瞭。

同理把機二也如(1、2、3、4)一樣設置參數

5)點擊“卷料軸”

填寫Y1個數,也就是卷材縱向要打幾個孔,就添加幾個。

卷材橫向單板材料要沖孔的靶標之間的距離(如果相同距離隻測量一個就可以瞭,如果不同就要測量卷材橫向所有要沖孔靶標之間的距離)然後將數值添加到“卷動距離”裡麵就可以瞭,卷材單板材料要沖孔的靶標位置不同就添加一次點擊一次添加一個。最後測量卷材第一單板材料最後一個靶標和第二單板材料第一個靶標之間的距離,然後將數值添加到卷動距離,點擊添加一個。

最後點擊確定。

6)點擊復位。

7)點“自動加工”即可自動加工材料。

操作流程

首先檢查機器電源、氣壓,擺好機器位置特別是放料機和收料機,取樣,拉動材料穿過打孔機右側吸風麵板並固定材料固定滑塊,穿過一號機頭右側模組固定材料固定滑塊,穿過中間吸風麵板固定材料固定滑塊,穿過二號機頭左側模組固定材料固定滑塊,穿過拉料單元,把材料固定在收料機上麵,使材料遮擋住對射感應開關,滾動收料機,使材料靶標分別在一二號機頭的視野范圍內,錄入空位,設置卷料參數,檢查材料是否在同一直線上,移動兩個機頭,使兩個機頭處於材料第一個要沖孔的位置,固定各個固定材料的滑塊,滾動放料機,使材料遮擋住對射感應快關,固定收放料機的漲軸,固定卡料盤,復位機器,點擊自動加工,機器就可以自動加工瞭!

第四章 常見打孔故障排查調整

4.1打孔不穿:氣壓不足,模具損傷或上模桿螺絲松動。

1)氣壓不足:確保外接氣源氣壓在0.4~0.8MPa范圍內。給空壓機排水。

2)模具損傷:重對或更換模具

3)檢查上模桿螺絲是否松動,對準桿內部孔位鎖緊。對應螺絲圖如下:

4)模具進入過淺:調節大氣缸六角齒輪,向逆時針方向轉動,使上模進入下模尺寸加深,反之模具進入減淺。

4.2 打孔偏位:XY偏移量像點調整不到位,攝影頭松動。

4.2.1 孔位偏位方向一致:點擊軟件“修正”模板四個方向鍵,孔位偏移那邊點擊相反方向鍵,再點“修正”確定偏位補償。點擊一次偏移補償0.001mm。如下圖:

4.2.2孔位偏位方向不確定:可在“采樣參數”模板先進行“中心校正”,再進行“像點校正”,捕獲比例X,Y像點值最接近的兩個數據,可多次校正。

具體方法:

1)打開“采樣參數”模板,勾選“中心像點”,查看“編輯模板”圖形是否為所用模具沖出的白色光圓。若不是白色光圓,可用不透光黑色材料放在金屬麵板上遮光,點“沖孔”、“采樣”;再查看編輯模板調節白色光圈圖確保在十字線中心。

2)用不透光黑色材料放在金屬麵板上遮光;勾選“壓模”“中心像點”,點“中心校正”三次可出現“校正成功”,中心校正成功。

3)用不透光黑色材料放在金屬麵板上遮光,勾選“中心像點”點“像點校正”可沖出四個白色光圈圖;

出來一組數據,觀察比例X,Y的像點值數字的第三位,取接近值,可多次操作。

4) 檢查鎖攝影頭螺絲有否松動。調節攝影頭(調節前請來電咨詢)。略

4.3 難於取樣處理:圖形印刷過差,調節不當,光源選擇不好。

對圖形有殘缺,高遮光或是印刷不夠清晰地圖形,沖孔反映過慢或不沖孔常見處理方法有三種:

1)在采樣的過程中可調節“亮度”“對比度”“閥值”。“亮度”一般往低值處拉;“對比度”往髙值處拉;“閥值”選擇“自動”或是拉動調節圖形清晰。

2)打開“取樣參數”進入靶形參數模板的“取樣參數”修改“相似度”值。值越小對沖孔圖形要求越低;反之值越高,圖形要求越高。

附註:對於圖形殘缺或是模糊不清的圖,可通調節相似度值來實現圖形捕捉。相似度值越低,對圖形印刷的要求越低,可打的圖形越廣,值過低易出現圖形誤打的現象。反之,值加大,對圖形要求越高,穩定性越高。可調數值范圍一般為600-850。

3)對不透光的材料可打開上光源利用反射光找圖、采樣實施自動沖孔。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。