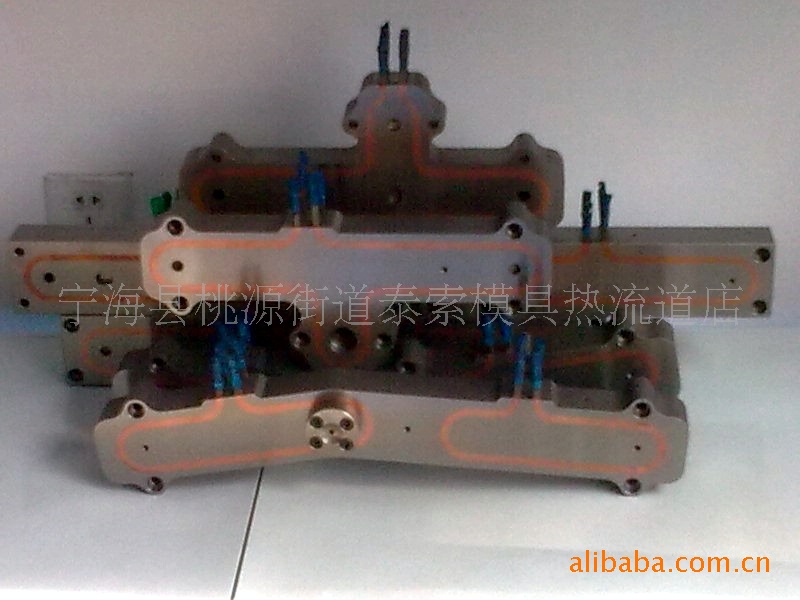

分流板有以下牛特點;

I型,H型,X型,Y型等多種型號.

采用優質的熱變形小的模具鋼材.

傳熱性能優異的銅合金嵌裝於加熱器上方使分流板的溫度均勻穩定,從麵 保證瞭流道內的塑料溫度始終如一.

光滑的流道設計及加工確保流道內無滯料.

分流板設計與使用的幾個考慮

1.機械強度

對分流板一個最基本的有求就是它要有足夠的機械強度以承受來源於流道裡巨大的塑料溶體壓力.不能太薄也不能太厚. 太薄影響機械強度, 太厚則使分流板體積重量過大, 加熱慢浪費電力. 同時模具高度也增大. 分流板上各流道之間的距離不可以過近以免強度不夠. 常見的分流板厚度一般在30-50毫米之間. 製造分流板常用的材料是H13.

2.耐腐耐磨性及硬度

熱流道分流板還應有足夠的耐腐耐磨性. 有些塑料如PVC在加工時對與其接觸的模具零件有很強的腐蝕性. 在進行分流板設計時必須給予考慮. 另外分流板還應有足夠的耐磨性及硬度. 因為很多玻璃纖維增強塑料對模具零件包括分流板具有很大的磨損性. 熱流道分流板的溫度是與塑料加工溫度一致的, 比周圍其它模具零件的溫度要高很多. 為瞭減少分流板的熱量損失, 應盡量減小分流板與模具的接觸麵積. 當接觸麵積減小時, 局部機械壓力就會很大, 所以分流板應有足夠的硬度.

3. 澆道製作

熱流道分流板上的澆道要優化合理. 一個優化的澆道設計是要保證該熱流道系統有合理的塑料壓力損失, 合理的剪切速率及剪切應力,合理的澆道體積以減小塑料在熱流道系統裡的停留時間和加快換色, 及合理的摩擦熱產生的塑料溶體溫度升高變化等. 分流板上澆道的製作大多采用鉆孔(GUN DRILL)的加工方法完, 生產率較高. 但這種鉆孔的方法隻能製作直線型澆道. 在用這種方法時最需要註意的地方就是兩個直澆道的相交處要光整圓滑, 也需要對澆道管壁進行拋光處理, 以避免出現澆道死角造成溶體停留時間過長熱分解變質, 最終導致產生劣質產品.

另外一種製作分流板上的方法是用銑削方法加工. 這時分流板是由上下兩塊鋼塊組成, 先用銑削方法分別在兩塊鋼塊上加工出半麵澆道, 然後再將上下兩塊半分流板通過特殊的焊接或其他機械方法聯成一體. 這種分流板的好處是澆道可以做成任意形狀而不僅限於直型澆道的形式, 給用戶增加瞭對塑料流動控製的靈活性, 而且沒有流動死角. 但這種分流板的製作費用要高. 用戶也不易對用過的澆道系統進行直接清理.

4.分流板尺寸大小

在一個熱流道系統上如使用一塊整體的分流板尺寸過大時, 就應考慮采用組合式熱流道分流板結構. 既采用如前麵圖4中所示的主分流板與次分流板結合使用的型式, 否則鉆孔距離太長不宜保證澆道質量.

5.溫度

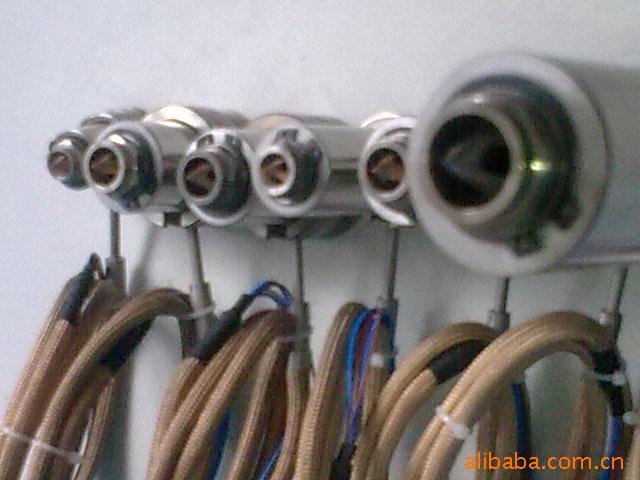

熱流道系統上均勻的溫度分佈是保障成功地應用熱流道技術的關鍵之一. 在熱流道與模具接觸的部位會有熱量損失導致局部溫度降低, 所以在分流板上佈置加熱元件時要給予考慮. 在熱量損失大的部位加熱元件就要集中一些. 如果放一條加熱元件過長, 就應改放幾個較短的加熱元件將分流板分成幾個可分別進行溫度控製的區域. 在每個區域都應放置測量溫度的熱電偶, 形成閉環控製. 這樣用戶可根據需要來調整不同區域的溫度設置, 可有利於擴大加工參數范圍. 加熱元件的佈置應跟隨流道形狀, 盡量保證加熱元件在各處與流道有相等的距離, 以有利於對整個流道有均勻的加熱. 加熱元件不應橫跨過流道, 以避免產生局部熱點損害塑料溶體. 熱電偶的測量點應盡量靠近流道, 距離越近越易探測到流道裡塑料溶體的真實溫度.

加熱元件要可靠耐用, 萬一有意外失效現象要易於更換. 加熱元件還要有足夠的功率. 一般來說每立方厘米的分流板體積需2-3瓦的加熱功率. 多數熱流道系統的加熱電源電壓為230伏, 也有用低伏電壓(如24伏) 加熱的熱流道系統.

6.熱膨脹因素

熱流道分流板在加熱後會向各個方向膨脹, 改變與其他模具零件的尺寸配合關系. 分流板熱膨脹的大小主要由製作分流板的工具鋼材料類型, 塑料加工溫度及模具溫度來決定的. 很多熱流道系統是靠分流板熱膨脹而產生與其它熱流道元件之間(如噴嘴)所需要的壓配合, 以避免塑料溶體溢出. 因此在進行分流板設計時必須考慮這一因素, 進行精確的熱膨脹量計算.

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。