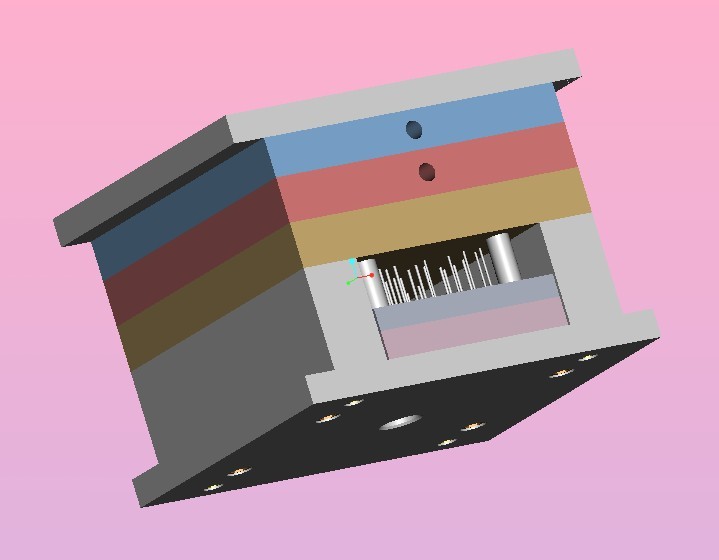

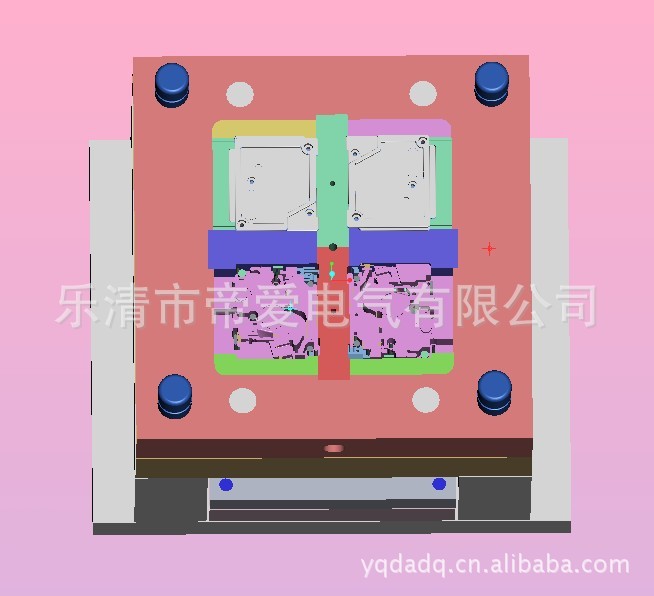

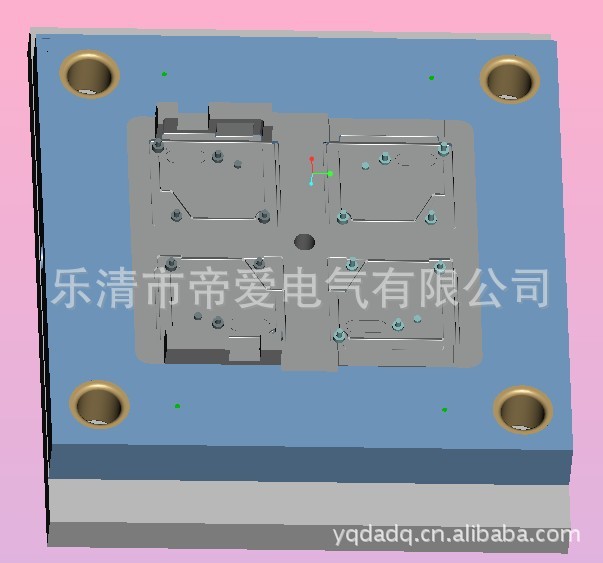

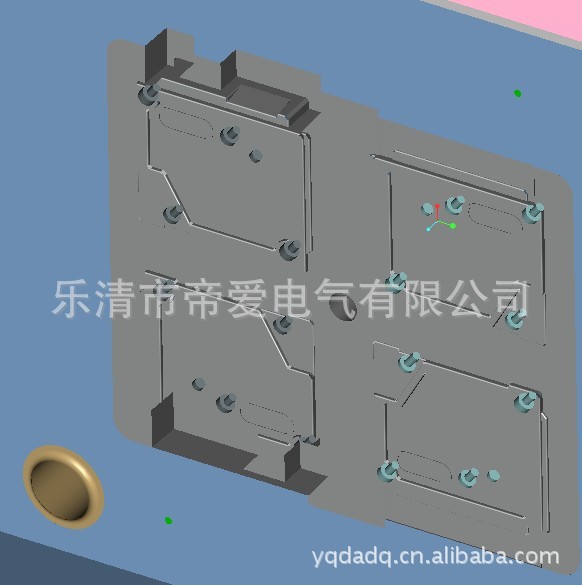

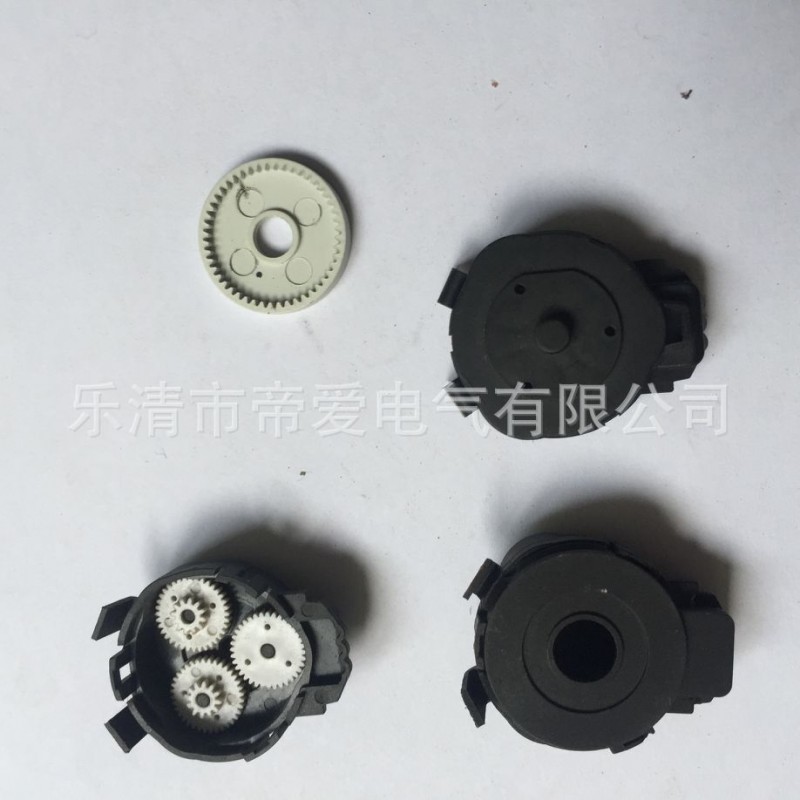

| 產品圖片 |

|

| 產品特點 |

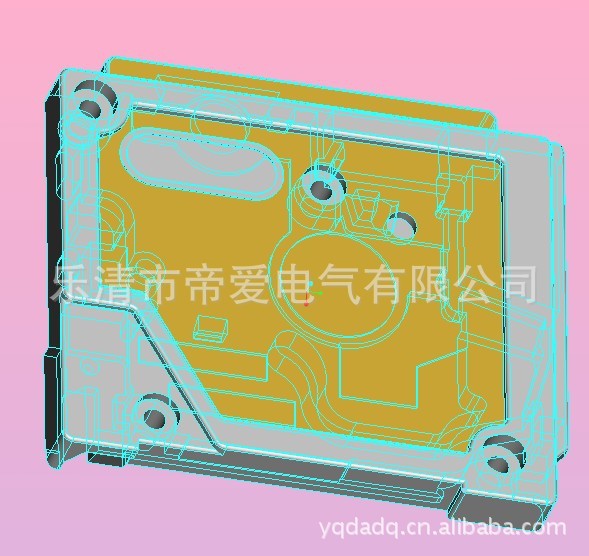

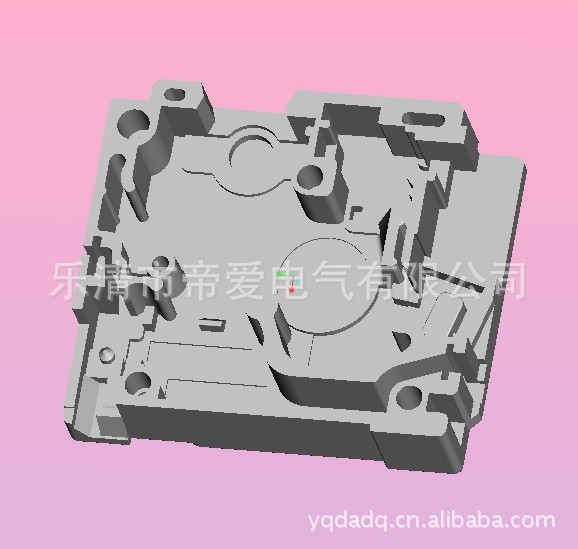

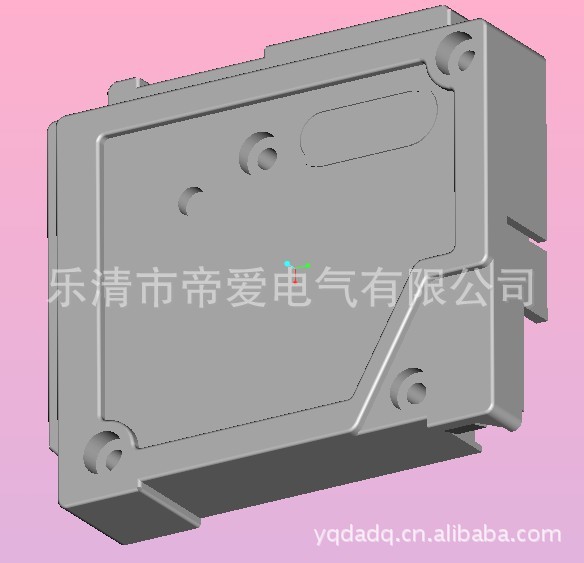

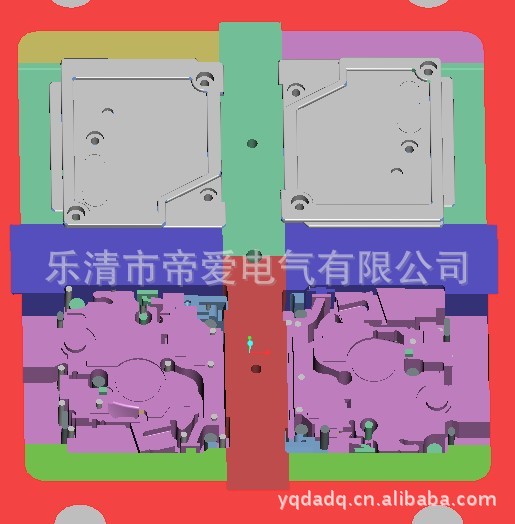

模具制造流程詳細介紹: 一、接受任務書 成型塑料制件的任務書通常由制件設計者提出,其內容如下: 1. 經過審簽的正規制制件圖紙,並註明采用塑料的牌號、透明度等。 2. 塑料制件說明書或技術要求。 3. 生產產量。 4. 塑料制件樣品。 通常模具設計任務書由塑料制件工藝員根據成型塑料制件的任務書提出,模具設計人員以成型塑料制件任務書、模具設計任務書為依據來設計模具。 二、 收集、分析、消化原始資料 收集整理有關制件設計、成型工藝、成型設備、機械加工及特殊加工資料,以備設計模具時使用。 1. 消化塑料制件圖,瞭解制件的用途,分析塑料制件的工藝性,尺寸精度等技術要求。例如塑料制件在外表形狀、顏色透明度、使用性能方面的要求是什麼,塑件的幾何結構、斜度、嵌件等情況是否合理,熔接痕、縮孔等成型缺陷的允許程度,有無塗裝、電鍍、膠接、鉆孔等後加工。選擇塑料制件尺寸精度最高的尺寸進行分析,看看估計成型公差是否低於塑料制件的公差,能否成型出合乎要求的塑料制件來。此外,還要瞭解塑料的塑化及成型工藝參數。 2. 消化工藝資料,分析工藝任務書所提出的成型方法、設備型號、材料規格、模具結構類型等要求是否恰當,能否落實。 成型材料應當滿足塑料制件的強度要求,具有好的流動性、均勻性和各向同性、熱穩定性。根據塑料制件的用途,成型材料應滿足染色、鍍金屬的條件、裝飾性能、必要的彈性和塑性、透明性或者相反的反射性能、膠接性或者焊接性等要求。 3. 確定成型方法 采用直壓法、鑄壓法還是註射法。 4、選擇成型設備 根據成型設備的種類來進行模具,因此必須熟知各種成型設備的性能、規格、特點。例如對於註射機來說,在規格方面應當瞭解以下內容:註射容量、鎖模壓力、註射壓力、模具安裝尺寸、頂出裝置及尺寸、噴嘴孔直徑及噴嘴球面半徑、澆口套定位圈尺寸、模具最大厚度和最小厚度、模板行程等,具體見相關參數。 要初步估計模具外形尺寸,判斷模具能否在所選的註射機上安裝和使用。 5. 具體結構方案 (一)確定模具類型 如壓制模(敞開式、半閉合式、閉合式)、鑄壓模、註射模等。 (二)確定模具類型的主要結構 選擇理想的模具結構在於確定必需的成型設備,理想的型腔數,在絕對可靠的條件下能使模具本身的工作滿足該塑料制件的工藝技術和生產經濟的要求。對塑料制件的工藝技術要求是要保證塑料制件的幾何形狀,表面光潔度和尺寸精度。生產經濟要求是要使塑料制件的成本低,生產效率高,模具能連續地工作,使用壽命長,節省勞動力。 三、影響模具結構及模具個別系統的因素很多,很復雜: 1. 型腔佈置。根據塑件的幾何結構特點、尺寸精度要求、批量大小、模具制造難易、模具成本等確定型腔數量及其排列方式。 對於註射模來說,塑料制件精度為3級和3a級,重量為5克,采用硬化澆註系統,型腔數取4-6個;塑料制件為一般精度(4-5級),成型材料為局部結晶材料,型腔數可取16-20個;塑料制件重量為12-16克,型腔數取8-12個;而重量為50-100克的塑料制件,型腔數取4-8個。對於無定型的塑料制件建議型腔數為24-48個,16-32個和6-10個。當再繼續增加塑料制件重量時,就很少采用多腔模具。7-9級精度的塑料制件,最多型腔數較之指出的4-5級精度的塑料增多至50%。 2. 確定分型面。分型面的位置要有利於模具加工,排氣、脫模及成型操作,塑料制件的表面質量等。 3. 確定澆註系統(主澆道、分澆道及澆口的形狀、位置、大小)和排氣系統(排氣的方法、排氣槽位置、大小)。 4. 選擇頂出方式(頂桿、頂管、推板、組合式頂出),決定側凹處理方法、抽芯方式。 5. 決定冷卻、加熱方式及加熱冷卻溝槽的形狀、位置、加熱元件的安裝部位。 6. 根據模具材料、強度計算或者經驗數據,確定模具零件厚度及外形尺寸,外形結構及所有連接、定位、導向件位置。 7. 確定主要成型零件,結構件的結構形式。 8. 考慮模具各部分的強度,計算成型零件工作尺寸。 以上這些問題如果解決瞭,模具的結構形式自然就解決瞭。這時,就應該著手繪制模具結構草圖,為正式繪圖作好準備。 四、繪制模具圖 要求按照國傢制圖標準繪制,但是也要求結合本廠標準和國傢未規定的工廠習慣畫法。 在畫模具總裝圖之前,應繪制工序圖,並要符合制件圖和工藝資料的要求。由下道工序保證的尺寸,應在圖上標寫註明"工藝尺寸"字樣。如果成型後除瞭修理毛刺之外,再不進行其他機械加工,那麼工序圖就與制件圖完全相同。 在工序圖下面最好標出制件編號、名稱、材料、材料收縮率、繪圖比例等。通常就把工序圖畫在模具總裝圖上。 1. 繪制總裝結構圖 繪制總裝圖盡量采用1:1的比例,先由型腔開始繪制,主視圖與其它視圖同時畫出。 五、模具總裝圖應包括以下內容: 1. 模具成型部分結構 2. 澆註系統、排氣系統的結構形式。 3. 分型面及分模取件方式。 4. 外形結構及所有連接件,定位、導向件的位置。 5. 標註型腔高度尺寸(不強求,根據需要)及模具總體尺寸。 6. 輔助工具(取件卸模工具,校正工具等)。 7. 按順序將全部零件序號編出,並且填寫明細表。 8. 標註技術要求和使用說明。 六、模具總裝圖的技術要求內容: 1. 對於模具某些系統的性能要求。例如對頂出系統、滑塊抽芯結構的裝配要求。 2. 對模具裝配工藝的要求。例如模具裝配後分型面的貼合面的貼合間隙應不大於0.05mm模具上、下面的平行度要求,並指出由裝配決定的尺寸和對該尺寸的要求。 3. 模具使用,裝拆方法。 4. 防氧化處理、模具編號、刻字、標記、油封、保管等要求。 5. 有關試模及檢驗方面的要求。 七、繪制全部零件圖 由模具總裝圖拆畫零件圖的順序應為:先內後外,先復雜後簡單,先成型零件,後結構零件。 1. 圖形要求:一定要按比例畫,允許放大或縮小。視圖選擇合理,投影正確,佈置得當。為瞭使加工專利號易看懂、便於裝配,圖形盡可能與總裝圖一致,圖形要清晰。 2. 標註尺寸要求統一、集中、有序、完整。標註尺寸的順序為:先標主要零件尺寸和出模斜度,再標註配合尺寸,然後標註全部尺寸。在非主要零件圖上先標註配合尺寸,後標註全部尺寸。 3. 表面粗糙度。把應用最多的一種粗糙度標於圖紙右上角,如標註"其餘3.2。"其它粗糙度符號在零件各表面分別標出。 4. 其它內容,例如零件名稱、模具圖號、材料牌號、熱處理和硬度要求,表面處理、圖形比例、自由尺寸的加工精度、技術說明等都要正確填寫。 八、.校對、審圖、描圖、送曬 A.自我校對的內容是: 1. 模具及其零件與塑件圖紙的關系 模具及模具零件的材質、硬度、尺寸精度,結構等是否符合塑件圖紙的要求。 2. 塑料制件方面 塑料料流的流動、縮孔、熔接痕、裂口,脫模斜度等是否影響塑料制件的使用性能、尺寸精度、表面質量等方面的要求。圖案設計有無不足,加工是否簡單,成型材料的收縮率選用是否正確。 3. 成型設備方面 註射量、註射壓力、鎖模力夠不夠,模具的安裝、塑料制件的南芯、脫模有無問題,註射機的噴嘴與嘵口套是否正確地接觸。 4. 模具結構方面 1). 分型面位置及精加工精度是否滿足需要,會不會發生溢料,開模後是否能保證塑料制件留在有頂出裝置的模具一邊。 2). 脫模方式是否正確,推廣桿、推管的大小、位置、數量是否合適,推板會不會被型芯卡住,會不會造成擦傷成型零件。 3). 模具溫度調節方面。加熱器的功率、數量;冷卻介質的流動線路位置、大小、數量是否合適。 4). 處理塑料制件制側凹的方法,脫側凹的機構是否恰當,例如斜導柱抽芯機構中的滑塊與推桿是否相互幹擾。 5). 澆註、排氣系統的位置,大小是否恰當。 5. 設計圖紙 1). 裝配圖上各模具零件安置部位是否恰當,表示得是否清楚,有無遺漏 2). 零件圖上的零件編號、名稱,制作數量、零件內制還是外購的,是標準件還是非標準件,零件配合處理精度、成型塑料制件高精度尺寸處的修正加工及餘量,模具零件的材料、熱處理、表面處理、表面精加工程度是否標記、敘述清楚。 3). 零件主要零件、成型零件工作尺寸及配合尺寸。尺寸數字應正確無誤,不要使生產者換算。 4). 檢查全部零件圖及總裝圖的視圖位置,投影是否正確,畫法是否符合制圖國標,有無遺漏尺寸。 6. 校核加工性能 (所有零件的幾何結構、視圖畫法、尺寸標'等是否有利於加工) 7. 復算輔助工具的主要工作尺寸 B.專業校對原則上按設計者自我校對項目進行;但是要側重於結構原理、工藝性能及操作安全方面。 描圖時要先消化圖形,按國標要求描繪,填寫全部尺寸及技術要求。描後自校並且簽字。 C.把描好的底圖交設計者校對簽字,習慣做法是由工具制造單位有關技術人員審查,會簽、檢查制造工藝性,然後才可送曬。 D..編寫制造工藝卡片 由工具制造單位技術人員編寫制造工藝卡片,並且為加工制造做好準備。 在模具零件的制造過程中要加強檢驗,把檢驗的重點放在尺寸精度上。模具組裝完成後,由檢驗員根據模具檢驗表進行檢驗,主要的是檢驗模具零件的性能情況是否良好,隻有這樣才能俚語模具的制造質量。 九、試模及修模 雖然是在選定成型材料、成型設備時,在預想的工藝條件下進行模具設計,但是人們的認識往往是不完善的,因此必須在模具加工完成以後,進行試模試驗,看成型的制件質量如何。發現總是以後,進行排除錯誤性的修模。 塑件出現不良現象的種類居多,原因也很復雜,有模具方面的原因,也有工藝條件方面的原因,二者往往交隻在一起。在修模前,應當根據塑件出現的不良現象的實際情況,進行細致地分析研究,找出造成塑件缺陷的原因後提出補救方法。因為成型條件容易改變,所以一般的做法是先變更成型條件,當變更成型條件不能解決問題時,才考慮修理模具。 修理模具更應慎重,沒有十分把握不可輕舉妄動。其原因是一旦變更瞭模具條件,就不能再作大的改造和恢復原狀。 十、整理資料進行歸檔 模具經試驗後,若暫不使用,則應該完全擦除脫模渣滓、灰塵、油污等,塗上黃油或其他防銹油或防銹劑,關到保管場所保管。 把設計模具開始到模具加工成功,檢驗合格為止,在此期間所產生的技術資料,例如任務書、制件圖、技術說明書、模具總裝圖、模具零件圖、底圖、模具設計說明書、檢驗記錄表、試模修模記錄等,按規定加以系統整理、裝訂、編號進行歸檔。這樣做似乎很麻煩,但是對以後修理模具,設計新的模具都是很有用處的。 |

| 效益分析 |

它主要是熱塑性塑料件產品生產中應用最為普遍的一種成型模具,塑料註射成型模具對應的加工設備是塑料註射模具對應的加工設備是塑料註射成型機,塑料首先在註射機底加熱料筒內受熱熔融,然後在註射機的螺桿或柱塞推動下,經註射機噴嘴和模具的澆註系統進入 模具型腔,塑料冷卻硬化成型,脫模得到制品。其結構通常由成型部件、澆註系統、導向部件、推出機構、調溫系統、排氣系統、支撐部件等部分組成。制造材料通常采用塑料模具鋼模塊,常用的材質主要為碳素結構鋼、碳素工具鋼、合金工具鋼,高速鋼等。註射成型加工方式通常隻適用於熱塑料品的制品生產,用註射成型工藝生產的塑料制品十分廣泛,從生活日用品到各類復雜的機械,電器、交通工具零件等都是用註射模具成型的,它是塑料制品生產中應用最廣的一種加工方法。 模具設計和制造與塑料加工有密切關系。塑料加工的成敗,很大程度上取決於模具設計效果和模具制造質量,而塑料模具設計又以正確的塑料制品設計為基礎。 塑料模具設計要考慮的結構要素有: ①分型面,即模具閉合時凹模與凸模相互配合的接觸表面。它的位置和形式的選定,受制品形狀及外觀、壁厚、成型方法、後加工工藝、模具類型與結構、脫模方法及成型機結構等因素的影響。 ②結構件,即復雜模具的滑塊、斜頂、直頂塊等。結構件的設計非常關鍵,關系到模具的壽命、加工周期、成本、產品質量等,因此設計復雜模具核心結構對設計者的綜合能力要求較高,盡可能追求更簡便、更耐用、更經濟的設計方案。 ③模具精度,即避卡、精定位、導柱、定位銷等。定位系統關系到制品外觀質量,模具質量與壽命,根據模具結構不同,選擇不同的定位方式,定位精度控制主要依靠加工,內模定位主要是設計者充分去考慮,設計出更加合理易調整的定位方式。 ②澆註系統,即由註塑機噴嘴至型腔之間的進料通道,包括主流道、分流道、澆口和冷料穴。特別是澆口位置的選定應有利於熔融塑料在良好流動狀態下充滿型腔,附在制品上的固態流道和澆口冷料在開模時易於從模具內頂出並予以清除(熱流道模除外)。 ③塑料收縮率以及影響制品尺寸精度的各項因素,如模具制造和裝配誤差、模具磨損等。此外,設計壓塑模和註塑模時,還應考慮成型機的工藝和結構參數的匹配。在塑料模具設計中已廣泛應用計算機輔助設計技術 |

|

| 聯系方式 |

聯系地址:浙江省樂清市淡溪鎮寺西村 聯系電話:13587769911 傳真號碼:0577-62327725 騰訊QQ:1582651180 阿裡旺旺:yqdadq |

公司所在位置(標題+圖片)

|

| 樂清市帝愛電氣限公司位於國傢級旅遊風景名勝區、世界地質公園雁蕩山山麓,距溫州機場50公裡,交通便利,風景優美。 帝愛電氣有限公司是一傢十餘年專業於汽車電器、低壓電器、按鈕開關等領域精密產品的模具開發,模具研發技術深受各知名電器集團等客戶的一致好評。 我們有最專業的模具設計制作團隊,從產品分析,模具設計,制作,裝配、調試各種高精密、模具。我們有很強的前期開發分析能力,能用各種分析軟件預測模具設計制造過程中可能存在的問題及風險,以便及時提供合理的解決方案。 模具設計軟件主要有UG、Pro-E、Auto-cad,Pro-E軟件模架系統經過公司二次開發,加入燕秀工具箱及EMX外掛工具,大部分零件已經標準化,並能自動生成BOM表,大大簡化瞭模具設計,提高瞭模具設計的效率和準確性;模具CAE分析,通過以上的仿真分析,能及時發現設計中的不足,調整設計方案,減少試模次數,這樣就能大大降低模具制造成本,縮短模具的開發周期,以滿足日益苛刻的模具質量和交期的要求。 公司擁有完整、科學的質量管理體系。本著誠信為本和產品質量獲得業界的認可。歡迎各界朋友蒞臨我公司參觀、指導和業務洽談。 |

|

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。