1簡介

壓鑄材料、壓鑄機、模具是壓鑄生產的三大要素,缺一不可。所謂壓鑄工藝就是將這三大要素有機地加以綜合運用,使能穩定地有節奏地和高效地生產出外觀、內在質量好的、尺寸符合圖樣或協議規定要求的合格鑄件,甚至優質鑄件的過程。

2常見材質

壓鑄件所采用的合金主要是有色合金,至於黑色金屬(鋼、鐵等)由於模具材料等問題,較少使用。而有色合金壓鑄件中又以鋁合金使用較廣泛,鋅合金次之。 下麵簡單介紹一下壓鑄有色金屬的情況。

(1)、壓鑄有色合金的分類 受阻收縮 混合收縮 自由收縮 鉛合金 -----0.2-0.3% 0.3-0.4% 0.4-0.5% 低熔點合金 錫合金 鋅合金--------0.3-0.4% 0.4-0.6% 0.6-0.8% 鋁矽系--0.3-0.5% 0.5-0.7% 0.7-0.9% 壓鑄有色合金 鋁合金 鋁銅系 鋁鎂系---0.5-0.7% 0.7-0.9% 0.9-1.1% 高熔點合金 鋁鋅系鎂合金----------0.5-0.7% 0.7-0.9% 0.9-1.1% 銅合金

(2)、各類壓鑄合金推薦的澆鑄溫度 合金種類 鑄件平均壁厚≤3mm 鑄件平均壁厚>3mm 結構簡單 結構復雜 結構簡單 結構復雜

鋁合金 鋁矽系 610-650℃ 640-680℃ 600-620℃ 610-650℃

鋁銅系 630-660℃ 660-700℃ 600-640℃ 630-660℃

鋁鎂系 640-680℃ 660-700℃ 640-670℃ 650-690℃

鋁鋅系 590-620℃ 620-660℃ 580-620℃ 600-650℃

鋅合金 420-440℃ 430-450℃ 400-420℃ 420-440℃

鎂合金 640-680℃ 660-700℃ 640-670℃ 650-690℃

銅合金 普通黃銅 910-930℃ 940-980℃ 900-930℃ 900-950℃

矽黃銅 900-920℃ 930-970℃ 910-940℃ 910-940℃

* 註:①澆鑄溫度一般以保溫爐的金屬液的溫度來計量。

②鋅合金的澆鑄溫度不能超過450℃,以免晶粒粗大。

3設計過程

1、按照產品使用的材料類別、產品的形狀和精度等各項指標對該產品進行工藝分析,訂出工藝。

2、確定產品在模具型腔中擺放的位置,進行分型麵、排溢系統和澆註系統的分析和設計。

3、對各個活動的型芯拼裝方式和固定方式進行設計。

4、抽芯距和力的設計。

5、頂出機構的設計。

6、確定壓鑄機,對模架和冷卻系統設計。

7、核對模具和壓鑄機的相關尺寸,繪製模具及各個部件的工藝圖。

8、設計完成。

4常見問題

壓鑄模具表麵溫度的控製對生產高質量的壓鑄件來說,是非常重要的。不平均或不適當的壓鑄模具溫度亦會導致鑄件尺寸不穩定,在生產過程中頂出鑄件變形,產生熱壓力、粘模、表麵凹陷、內縮孔及熱泡等缺陷。模溫差異較大時,對生產周期中的變量,如填充時間、冷卻時間及噴塗時間等產生不同程度的影響。

1).冷紋:

原因:熔湯前端的溫度太低,相疊時有痕跡.

改善方法:

1.檢查壁厚是否太薄(設計或製造) ,較薄的區域應直接充填.

2.檢查形狀是否不易充填;距離太遠、封閉區域(如鰭片(fin) 、凸起) 、被阻擋區域、圓角太小等均不易充填.並註意是否有肋點或冷點.

3.縮短充填時間.縮短充填時間的方法:…

4.改變充填模式.

5.提高模溫的方法:…

6.提高熔湯溫度.

7.檢查合金成分.

8.加大逃氣道可能有用.

9.加真空裝置可能有用.

2).裂痕:

原因:1.收縮應力.

2.頂出或整緣時受力裂開.

改善方式:

1.加大圓角.

2.檢查是否有熱點.

3.增壓時間改變(冷室機).

4.增加或縮短合模時間.

5.增加拔模角.

6.增加頂出銷.

7.檢查模具是否有錯位、變形.

8.檢查合金成分.

3).氣孔:

原因:1.空氣夾雜在熔湯中.

2.氣體的來源:熔解時、在料管中、在模具中、離型劑.

改善方法:

1.適當的慢速.

2.檢查流道轉彎是否圓滑,截麵積是否漸減.

3.檢查逃氣道麵積是否夠大,是否有被阻塞,位置是否位於最後充填的地方.

4.檢查離型劑是否噴太多,模溫是否太低.

5.使用真空.

4).空蝕:

原因:因壓力突然減小,使熔湯中的氣體忽然膨脹,沖擊模具,造成模具損傷.

改善方法:

流道截麵積勿急遽變化.

5).縮孔:

原因:當金屬由液態凝固為固態時所占的空間變小,若無金屬補充便會形成縮孔.通常發生在較慢凝固處.

改善方法:

1.增加壓力.

2.改變模具溫度.局部冷卻、噴離型劑、降低模溫、.有時隻是改變縮孔位置,而非消縮孔.

6).脫皮:

原因:1.充填模式不良,造成熔湯重疊.

2.模具變形,造成熔湯重疊.

3.夾雜氧化層.

改善方法:

1.提早切換為高速.

2.縮短充填時間.

3.改變充填模式,澆口位置,澆口速度.

4.檢查模具強度是否足夠.

5.檢查銷模裝置是否良好.

6.檢查是否夾雜氧化層.

7).波紋:

原因:第一層熔湯在表麵急遽冷卻,第二層熔湯流過未能將第一層熔解,卻又有足夠的融合,造成組織不同.

改善方法:

1.改善充填模式.

2.縮短充填時間.

8).流動不良產生的孔:

原因:熔湯流動太慢、或是太冷、或是充填模式不良,因此在凝固的金屬接合處有孔.

改善方法:

1.同改善冷紋方法.

2.檢查熔湯溫度是否穩定.

3.檢查模具溫充是否穩定.

9).在分模麵的孔:

原因:可能是縮孔或是氣孔.

改善方法:

1.若是縮孔,減小澆口厚度或是溢流井進口厚度.

2.冷卻澆口.

3.若是氣孔,註意排氣或卷氣問題.

10).毛邊:

原因:1.鎖模力不足.

2.模具合模不良.

3.模具強度不足.

4.熔湯溫度太高.

11).縮陷:

原因:縮孔發生在壓件表麵下麵.

改善方法:

1.同改善縮孔的方法.

2.局部冷卻.

3.加熱另一邊.

12).積碳:

原因:離型劑或其他雜質積附在模具上.

改善方法:

1.減小離型劑噴灑量.

2.升高模溫.

3.選擇適合的離型劑.

4.使用軟水稀釋離型劑.

13).冒泡:

原因:氣體卷在鑄件的表麵下麵.

改善方式:

1.減少卷氣(同氣孔).

2.冷卻或防低模溫.

14).粘模:

原因:1.鋅積附在模具表麵.

2.熔湯沖擊模具,造成模麵損壞.

改善方法:

1.降低模具溫度.

2.降低劃麵粗糙度.

3.加大拔模角.

4.鍍膜.

5.改變充填模式.

6.降低澆口速度

5最新技術

各種壓鑄模具表麵處理新技術不斷湧現,但總的來說可以分為以下三個大類:

(1)傳統熱處理工藝的改進技術;

(2)表麵改性技術,包括表麵熱擴滲處理、表麵相變強化、電火花強化技術等;

(3)塗鍍技術,包括化學鍍等。

壓鑄模具是模具中的一個大類。隨著我國汽車摩托車工業的迅速發展,壓鑄行業迎來瞭發展的新時期,同時,也對壓鑄模具的綜合力學性能、壽命等提出瞭更高的要求。國際模協秘書長羅百輝認為,要滿足不斷提高的使用性能需求僅僅依靠新型模具材料的應用仍然很難滿足,必須將各種表麵處理技術應用到壓鑄模具的表麵處理當中才能達到對壓鑄模具高效率、高精度和高壽命的要求。在各種模具中,壓鑄模具的工作條件是較為苛刻的。壓力鑄造是使熔融金屬在高壓、高速下充滿模具型腔而壓鑄成型,在工作過程中反復與熾熱金屬接觸,因此要求壓鑄模具有較高的耐熱疲勞、導熱性耐磨性、耐蝕性、沖擊韌性、紅硬性、良好的脫模性等。因此,對壓鑄模具的表麵處理技術要求較高。

1、傳統熱處理工藝的改進技術

傳統的壓鑄模具熱處理工藝是淬火-回火,以後又發展瞭表麵處理技術。由於可作為壓鑄模具的材料多種多樣,同樣的表麵處理技術和工藝應用在不同的材料上會產生不同的效果。史可夫提出針對模具基材和表麵處理技術的基材預處理技術,在傳統工藝的基礎上,對不同的模具材料提出適合的加工工藝,從而改善模具性能,提高模具壽命。熱處理技術改進的另一個發展方向,是將傳統的熱處理工藝與先進的表麵處理工藝相結合,提高壓鑄模具的使用壽命。如將化學熱處理的方法碳氮共滲,與常規淬火、回火工藝相結合的NQN(即碳氮共滲-淬火-碳氮共滲復合強化,不但得到較高的表麵硬度,而且有效硬化層深度增加、滲層硬度梯度分佈合理、回火穩定性和耐蝕性提高,從而使得壓鑄模具在獲得良好心部性能的同時,表麵質量和性能大幅提高。

2、表麵改性技術

表麵熱擴滲技術

這一類型中包括有滲碳、滲氮、滲硼以及碳氮共滲、硫碳氮共滲等。

滲碳和碳氮共滲

滲碳工藝應用於冷、熱作和塑料模具表麵強化中,都能提高模具壽命。如3Cr2W8V鋼製的壓鑄模具,先滲碳、再經1140~1150℃淬火,550℃回火兩次,表麵硬度可達HRC56~61,使壓鑄有色金屬及其合金的模具壽命提高1.8~3.0倍。進行滲碳處理時,主要的工藝方法有固體粉末滲碳、氣體滲碳、以及真空滲碳、離子滲碳和在滲碳氣氛中加入氮元素形成的碳氮共滲等。其中,真空滲碳和離子滲碳則是近20年來發展起來的技術,該技術具有滲速快、滲層均勻、碳濃度梯度平緩以及工件變形小等特點,將會在模具表麵尤其是精密模具表麵處理中發揮越來越重要的作用。

滲氮及有關的低溫熱擴滲技術

這一類型中包括滲氮、離子滲氮、碳氮共滲、氧氮共滲、硫氮共滲以及硫碳氮、氧氮硫三元共滲等方法。這些方法處理工藝簡便、適應性強、擴滲溫度較低一般為480~600℃、工件變形小,尤其適應精密模具的表麵強化,而且氮化層硬度高、耐磨性好,有較好的抗粘模性能。

3Cr2W8V鋼壓鑄模具,經調質、520~540℃氮化後,使用壽命較不氮化的模具提高2~3倍。美國用H13鋼製作的壓鑄模具,不少都要進行氮化處理,且以滲氮代替一次回火,表麵硬度高達HRC65~70,而模具心部硬度較低、韌性好,從而獲得優良的綜合力學性能。氮化工藝是壓鑄模具表麵處理常用的工藝,但當氮化層出現薄而脆的白亮層時,無法抵抗交變熱應力的作用,極易產生微裂紋,降低熱疲勞抗力。因此,在氮化過程中,要嚴格控製工藝,避免脆性層的產生。國外提出采用二次和多次滲氮工藝。采用反復滲氮的辦法可以分解容易在服役過程中產生微裂紋的氮化物白亮層,增加滲氮層厚度,並同時使模具表麵存在很厚的殘餘應力層,使模具的壽命得以明顯提高。此外還有采用鹽浴碳氮共滲和鹽浴硫氮碳共滲等方法。這些工藝在國外應用較為廣泛,在國內較少見。如TFI+ABI工藝,是在鹽浴氮碳共滲後再於堿性氧化性鹽浴中浸漬。工件表麵發生氧化,呈黑色,其耐磨性、耐蝕性、耐熱性均得到瞭改善。經此方法處理的鋁合金壓鑄模具壽命提高數百小時。再如法國開發的硫氮碳共滲後進行氮化處理的oxynit工藝,應用於有色金屬壓鑄模具則更具特點。

6產業現狀

國內壓鑄模具現狀:

我國壓鑄模具行業發展迅速,總產量增長明顯,國產壓鑄模具總產量僅次於美國,已經躍居世界第二位,成為名符其實的壓鑄大國。能有如此成就主要源於我國憑借著得天獨厚的廣闊市場以及相對低廉的資源與勞動力優勢,已非常明顯的性價比在國際壓鑄件貿易市場中占據著較大優勢,很據形勢來看,未來我國壓鑄行業發展前景十分廣闊。

雖然我國的壓鑄模具在“十一五”期間有瞭重大的突破。但是其國際知名度排位仍然靠後,產量也日益攀升但是大多數壓鑄模具僅供於國內的需求。由於技術的製約使得質量難以突破,同時國內的一些大型需求企業也頻頻向國外的壓鑄模具企業伸出橄欖枝,嚴重的貿易逆差使得國內壓鑄企業舉步維艱。

國際壓鑄模具現狀

在國際壓鑄模具市場競爭日趨激烈的情境下,日本壓鑄模具業也在努力降低生產成本。在市場規模上,不論產值或國內需求以日本衰退最為明顯。日本模具廠商在技術上較重視拋光與研磨加工製程,德國模具廠商則由提高機械加工與放電加工的精度與效率著手,以降低手工加工的時間。日本壓鑄模具業正逐漸將技術含量不高的模具轉向人力成本低的地區生產,隻在本國生產技術含量較高的產品,日本這種加快向國外轉移的趨勢,這使日本本國壓鑄模具使用量減少。

影響我國壓鑄模具業發展的因素分析

製約我國壓鑄模具行業發展的主要原因有:第一,國內壓鑄模具在原材料的使用上麵仍有許多不足之處;第二,技術的落後,是我國壓鑄模具產業的發展受到瞭非常大的阻礙;第三,我國壓鑄模具業的配套體系也不完善。

7產業發展

新型合金壓鑄模具產品在我國銷售良好,但這種現象並不代表者在全世界銷售都很好,國外市場的需求往往與國內有著不同之處。據有關專傢表示,製約我國壓鑄模具外銷的主要原因有三,第一,國內壓鑄模具在原材料的使用上仍有很多不足之處;第二,技術的落後也是我國壓鑄模具業發展的阻礙之一;第三,我國壓鑄模具業的配套體系也不完善。這些是製約我國壓鑄模具業發展的瓶頸所在,我國壓鑄模具業隻有突破瞭這些瓶頸,在國際市場上的占有率將大有提高。

壓鑄與模具既有區別又有聯系,壓鑄模具行業的誕生就是二者最完美的結合,換句話來說,壓鑄、模具、壓鑄模具是三個不同的行業,其關系主要以幾個方式存在:壓鑄、模具一體化,模具全部自己製造,也很少給別的企業做模具;專業壓鑄模具製造,沒有壓鑄;隻有壓鑄,沒有模具製造能力。隨著產業分工的加劇,產業界限的逐漸模糊以及產業交叉的發展,三個行業之間應該加強聯系,互相學習,將三種行業融為一體,以“一體化”的形式存在,相信後期我國的壓鑄模具產業將會迎來更多更大的發展機遇和空間。

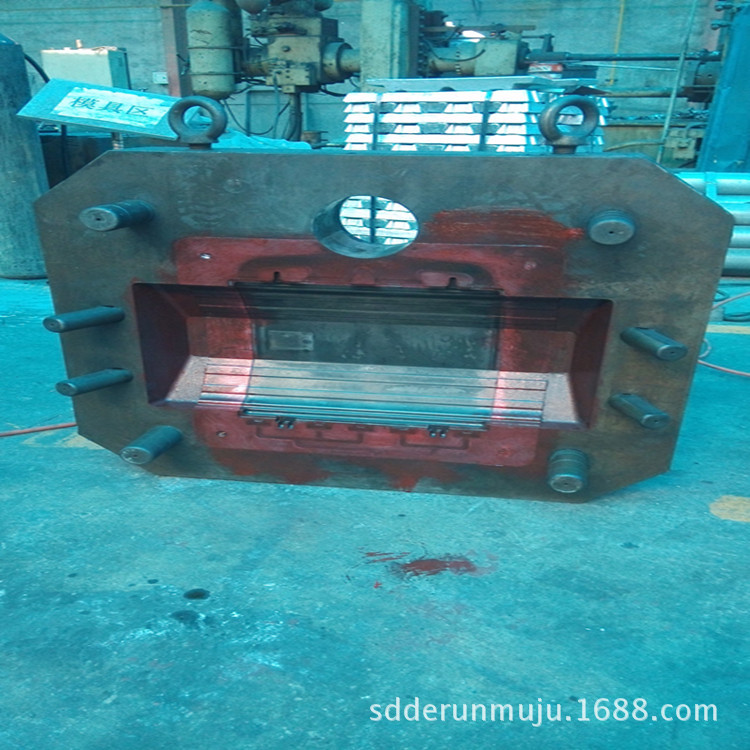

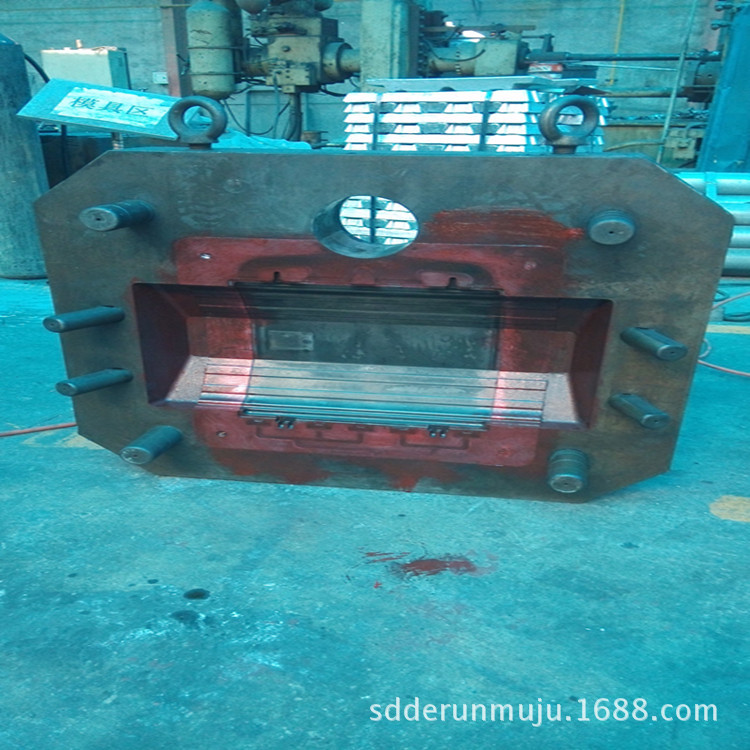

山東德潤機電設備製造有限公司,為股份製有限責任公司,公司位於山東省淄博科技工業園,占地38000平方米,建築麵積25000M2,現有職工187人。其中,工程技術人員36人,資產總額6354萬元以上。

公司采用先進的CAD/CAM/CAE輔助設計軟件進行模具的設計和製造,擁有自己專業的技術團隊和豐富的機械加工經驗。擁有CNC數控龍門銑床、數控加工中心、雕銑機、電火花、線切割、精密磨床、萬能銑床等專業模具製造設備,實現設計加工製造一體化,同時擁有註塑機、壓鑄機、油壓機、沖床等設備為模具的試模和生產提供瞭強有力的保障,擁有瞭模具的質量和交貨日期,為你的產品占領市場先機提供有力支持。

公司擁有數控機床加工生產線;鑄造、精密鑄造生產線;數控模具設備,油壓機、沖剪成型設備;不銹鋼焊接製造設備;工業機表生產線和產品檢驗設備等。下設德潤機表機器公司、電氣設備公司、空心玻璃微珠研究所、玻化微珠、機加工車間、註塑車間、鉚焊車間、信號燈殼體車間、玻化微珠設備製造車間。

企業始終堅持“以質量求生存,以創新求發展”的建廠方針;牢固樹立“客戶就是上帝”的服務觀念;努力做好、做精每一件產品,每一項工程;產品性能和技術指標都嚴格執行國傢和行業標準。企業以客戶需要為己任,堅持采用新技術、新標準、新材料、新工藝製作好每件產品和每一項工程,為滿足客戶的生產需要努力做到盡善盡美。

>>經營理念:責任為重、誠信為本、穩健經營、科學管理

>>發展策略:以高品質產品和高素質服務樹立品牌的強勁生命力

>>設計理念:至精無息、創新無界

>>人才機製:信人、育人、用人、晉人、留人

>>服務宗旨:專業、迅速、周到、超越

聯 系 人:陳文濤 先生 (模具部 經理)

電 話:86 0533 3818397

移動電話:13573342098

傳 真:86 0533 3818358

地 址:中國 山東 淄博市張店區 淄博科技工業園一帆北路9號

公司主頁:https://sdderunmuju.1688.com

新手教學

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。