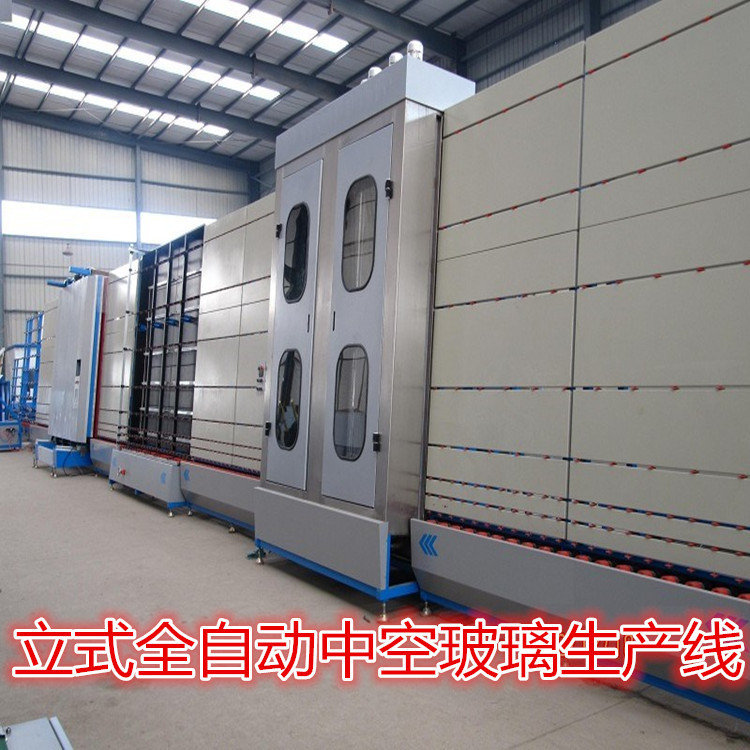

1、整機采用四段變頻、PLC控製,觸摸屏操作,設備具有多速運轉優化功能。每日單班產量達800塊以上。可在自動化情況下生產雙鋁隔條三片中空玻璃.

2、生產線各輸送部分均采用緩沖停車功能,避免出現玻璃與玻璃及設備定位發生沖撞的現象。減小玻璃對輸送輪的磨損。

3、該生產線包括進料傳送機、清洗乾燥機、檢查傳送及鋁框裝配機、玻璃等候機、合片平壓機、翻轉臺。

4、清洗乾燥機箱和水箱表麵采用不銹鋼拉絲板製作,外觀整潔美觀。傳送膠輥采用耐酸堿橡膠輥,可根據不同厚度的玻璃自動調節間距。三對毛刷配用高壓水噴霧器,三對毛刷全部采用軟質高溫絲,清洗室用有機玻璃擋水板罩住,擋水板拆卸容易,便於維修。清洗段機箱門可在工作時打開,能透過有機玻璃直接看到玻璃的傳送及清洗情況。

5、清洗時水由水泵從水箱抽出,通過噴淋水管水嘴噴到玻璃表麵上,經毛刷清洗玻璃後,再流回水箱,循環使用。漂洗水箱配有水加熱裝置,在低溫下可對水進行加熱再使用。清洗完後采用海綿輥排水及風刀乾燥方式,若水質較差,用戶需配備水處理裝置,水經水處理後進入漂洗水箱,按上述步驟循環使用。(水處理裝置由用戶自備)

6、檢查傳送及鋁框裝配機采用雙速傳送,玻璃從清洗乾燥機中傳出時,檢查傳送機低速運行,與清洗乾燥機速度匹配;當玻璃後邊緣通過檢查傳送機右側的光電開關時,檢查傳送機高速運行,玻璃加速傳送,雙速傳送既提高瞭生產效率,又避免瞭檢查傳送機與清洗乾燥機銜接處由於傳送速度不一致對輸送輪造成的磨損,燈檢輸出部位采用選擇停止功能,可隨時抽樣檢查,及時發現未清洗乾凈的玻璃,充分保障成品的合格率。

7、等待機可實現玻璃的等候功能,有效提高玻璃加工速度和效率。

8、合片平壓機采用氣動(液壓)合片控製,移動的前壓片內采用吸盤裝置,根據不同尺寸玻璃合理分配吸盤工作區域,基本為單吸盤工作分配保障吸盤有效氣壓,盡可能避免出現玻璃滑落現象。

9、合片平壓采用液壓系統驅動,運動采用四點同步運動副及齒輪齒條同步,充分保證兩個板麵平行壓合。對於加工不同尺寸的中空玻璃設有調壓功能,保壓時間也可根據玻璃尺寸大小進行調整。

10、 設備護板表麵采用噴塑處理。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。