因夾層/夾膠玻璃生產線種類繁多、參數不一,報價僅作參考。有需求的客戶請與本企業相關人員聯系後確定參數及價格。如直接拍下並付款,該款項將作為定金。

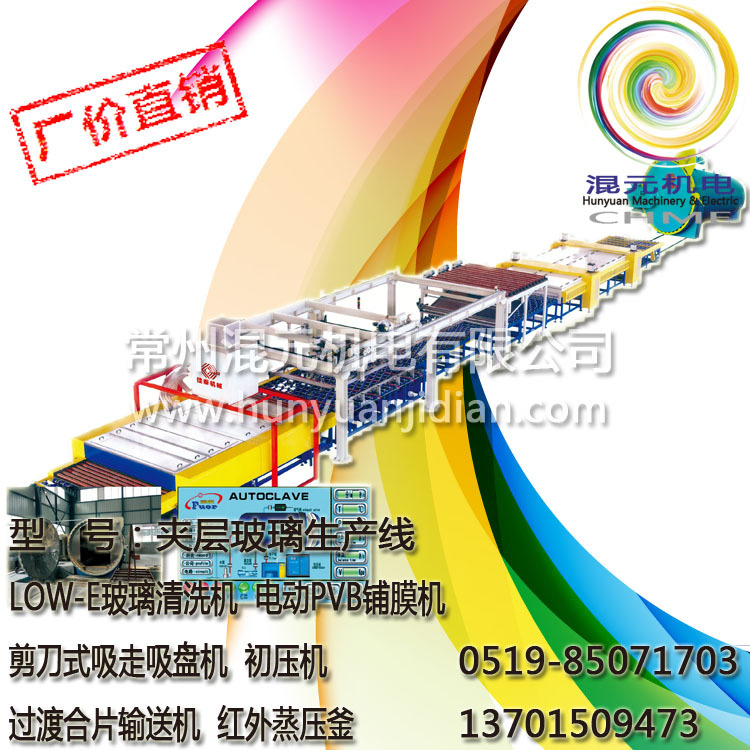

主圖 |

典型技術參數配置示例 |

生產線各組成部分及其技術參數(示例)

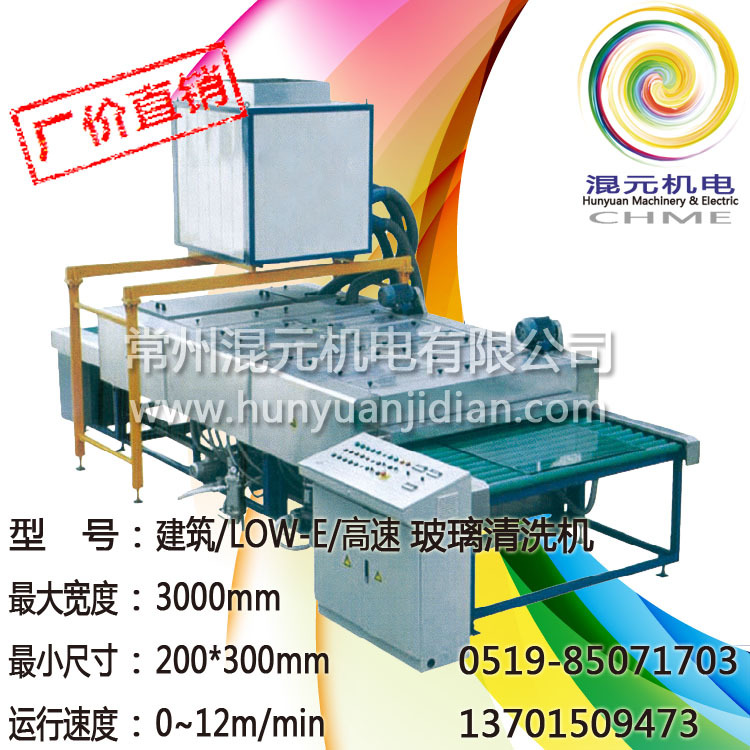

一、玻璃清洗機

1、簡述:本產品適用於厚3~25mm、最大寬度2500mm(3000mm需定製)的平板玻璃清洗,而長度不限;最小規格420×450mm。清洗段運行由8對上下花壓輥負責。清洗由3對毛刷負責,共計6根毛刷;其中有2對普通毛刷,一對LOW-E毛刷。LOW-E毛刷和普通毛刷均配有汽缸獨立提升;LOW-E毛刷配備的毛刷升降系統用於清洗普通玻璃時的提升;類似的,清洗LOW-E玻璃時普通玻璃的毛刷也可獨立提升。

2、清洗機上的壓輥、上刷輥、上風刀可在同一提升機構上提升或下降(電動提升),最高可提升420mm。

3、提升或下降的間隙可根據所生產玻璃的厚度,由數量表預設定並顯示間隙尺寸。

4、清洗部分能接觸到水的部位以不銹鋼材料製作。

5、風機為22kW高壓風機,獨立安裝在整機上部,節省瞭占地麵積,同時也減少瞭灰塵污染。進風口配備空氣過濾裝置。

6、風機箱體為加厚的吸聲材料。

7、風壓、風量可滿足線速度2~12m/min時玻璃吹乾要求,采用漢東風刀全不銹鋼製作。

8、水箱裝有自動進水裝置;各水箱底部均配備有輪子,便於移出清潔。

9、3對刷輥傳動部分用皮帶傳動,上下各自獨立。

10、毛刷輥為整根設計,裝卸修理調換方便;動平衡極為優秀,可有效降低軸承的損壞率。

11、運轉速度可調(變頻器調速)。

12、橡膠輥直徑為70mm。

13、裝機功率:26KW。其中提升電機功率1.1kW,傳動電機功率2.2kW,毛刷電機功率1.5kW,風機功率22KW。

二、合片部分

1、行走吸盤機

簡述:主要由機架、真空系統、行走機構、吸盤升降系統和控製系統組成。吸盤升降采用氣壓系統,安全可靠,故障率低.

1.1由機架,吸盤,氣缸及傳動等部件組成;

1.2行走速度:4m/min;

1.3最大吸取重量:1200kg;

1.4機架外形尺寸:2500mm×1500mm×1700mm;

1.5玻璃尺寸:3600mm×2400mm;

1.6傳動電機功率:0.37kW;

1.7氣源:壓力0.5~0.8MPa,流量6.3L/min;

1.8電源AC380V/50HZ,吸盤最大真空壓力-0.08MPa。

2、過渡輸送機

2.1由機架、提升氣缸、定位裝置、皮帶傳動系統及萬向輪等部件組成;

2.2機架尺寸:1600mm×1600mm×810mm;

2.3氣源:壓力0.5~0.8MPa;

2.4輸送電機功率:1.1kW;

2.5輸玻璃尺寸:2500mm×2000mm;

2.6送片速度:0.25~5m/min(采用臺灣產變頻器調速)。

3、PVB膠片架

通過自動吊裝裝置及轉動電機,實現三卷膠片的自動吊裝和自動變換。能更好的提高高能工作效率。配備有電動葫蘆方便膠片起吊。

三、玻璃輥壓機

1、 用途及特點

本設備用於連續生產平板夾層玻璃及多層組合防彈玻璃的初步壓合,可代替中空玻璃生產線中的初壓機及熱壓機。本設備吸取國外先進技術經驗,傳動箱體以10mm鋼板製作,大壓輥采用耐高溫、耐老化的優質橡膠製作。傳動為無級調速、變頻調速,溫度控製可任意設定;膠輥壓力來自於大直徑氣缸,根據玻璃的厚度、麵積等,氣壓0~0.6MPa可調。前後兩道壓輥間的間隙可單獨進行調節。

2、 工作原理及結構特點

2.1 工作原理

平板玻璃經合片室合片後由上片段托輥輸送至第一對大壓輥,排出玻璃與PVB膠片間的空氣。然後進入加熱烘道,加熱烘道的第一區溫度較低,第二區溫度略高,使PVB膠片軟化呈透明。最後進入第二對大壓輥(輥徑300mm),使PVB膠片與玻璃充分貼合,排除氣泡,完成夾層玻璃初壓膠合。

2.2 結構特點

2.2.1穩定性好,故障率低。采用長烘道,配備48支紅外加熱管,減少每支電加熱管的功率1.6kW,使加熱元件壽命延長且溫度均勻,溫度調節范圍大。提高瞭產品質量及設備的穩定性,降低瞭故障率。

2.2.2人機對話友好。在調節好壓輥間隙的壓力、溫度設定後,隻需按運轉鈕,根據產品的厚薄、麵積調節運行速度,即可連續生產;操作非常簡便。

3、 主要技術性能

3.1 玻璃厚度的調節采用韓國數顯設定,厚度可自動調節。

3.2 傳動采用減速機雙麵傳動。

3.3 壓合玻璃最大規格達寬度2000mm。

3.4 壓合玻璃厚度為4mm~38mm。

3.5 運行速度達30~100mm/min。

3.6 加熱段長度共4m,每2m為一區;紅外加熱元件和不銹鋼反光板,加熱室由矽棉外敷鍍鋅鐵皮保護,傳動輥采用方石棉繩繞成。

3.7 二區溫度由熱敏電阻及溫度顯示控製機控製,在表上有人工設定溫度的編碼。

3.8 采用熱風循環加熱。

3.9 上、下片輥道為全膠輥式,圈中心距190mm。

3.10 采用變頻調速、無級調速系統,由丹麥變頻器及擺線針輪減速機傳動鏈完成。

3.11 總功率80kW。

四、玻璃蒸壓釜

概述:本段工藝采用瞭中波加熱法和獨特的結構設計,無需熱空氣攪拌,釜內溫度自動調節均勻,因此去除瞭釜內攪拌風扇。該舉措徹底解決瞭多年來一直困擾玻璃蒸壓設備行業和玻璃加工行業的,由攪拌風扇帶來的漏氣、漏油、漏水、燃燒等事故隱患的風險,增加瞭設備和生產的安全性,提高瞭成品率。該段工藝全程采用獨傢開發的工控程序,從而使設備的使用和操作也更便捷,帶來瞭人性化的良好工作氛圍,有利於培養操作人員人機相通的悟性,從而提升作業境界。

1、蒸壓釜主要技術參數

序號 指標內容 技術參數

1 設計壓力 1.5MPa

2 工作壓力 1.25MPa

3 設計溫度 150℃

4 工作溫度 130℃

5 工作介質 壓縮空氣

6 安全閥開啟壓力 1.4MPa

7 工作電源 380V

8 總機功率 XX kW

9 加熱方式 中波自動加熱

10 溫度、壓力控製方式 專用程控軟件自動控製

11 容積 XX m3

12 有效內徑 XX mm

13 有效長度 XX mm

14 質量 XX kg

15 壁厚 XX mm

16 釜內軌距 900mm

2、設備主要用材及結構特點

2.1釜體:采用泰鋼或者濟鋼生產16MnR材料,完全按照GB150-1998《鋼製壓力容器》標準設計及製造,受壓部件焊縫100%射線探傷檢測,為設備質量和生產安全提供瞭有力保證。

2.2 封頭:齒形法蘭盤和橢球形封頭均采用整體鍛件,厚度大於釜體厚度。

2.3 釜門:采用汽缸單側開門方式,能自動擺合、鎖緊,提高瞭設備的自動化程度。

2.4 加熱元件:采用遠中波輻射加熱管,加熱元件均勻分佈於釜內兩側和底部,保證瞭在加熱過程中釜內前後溫度的均勻性,同時縮短瞭加熱時間,達到瞭節能的目的。

2.5保溫材料:采用矽酸鋁巖棉進行內部保溫,其保溫性能優於傳統的巖棉; 使得釜內熱量不易流失,尤其是在保溫階段,能很好的將溫度保持恒定,保證瞭加工產品的質量和成品率。此外,保溫層層外部分采用不銹鋼板進行固定和密封,不但增強瞭設備的防銹、防污能力,還更加美觀,有利於提高生產安全、展示企業形象。

2.6 冷卻系統:在釜內兩側和頂部均佈有雙熱鍍鋅無縫管冷卻器,熱交換效率高,散熱麵積大。冷卻時,通過獨特的風道設計,使釜內冷卻空氣流動、循環;保證瞭釜內各處的快速、均勻散熱。

2.8控製系統:配置PLC系統和彩色觸摸屏,整個工藝過程可實現自動操作;在工作過程中,壓力和溫度曲線實時顯示,並具有無紙記錄功能,可完成工藝曲線和過程參數的記錄;在升溫升壓進程中,設有溫度等待壓力、壓力等待溫度等控製程序,以保證溫度和壓力按設定的工藝曲線同步進行;在恒溫恒壓進程中,設有自動補溫、補壓控製。

2.9安全聯鎖系統:釜體上配備有機械安全連鎖裝置,此外工控程序中也設定有安全連鎖功能;可實現釜內有壓禁止開門、超溫超壓自動報警以及超溫自動降溫、超壓自動卸壓,最大限度地保證瞭操作的安全性。

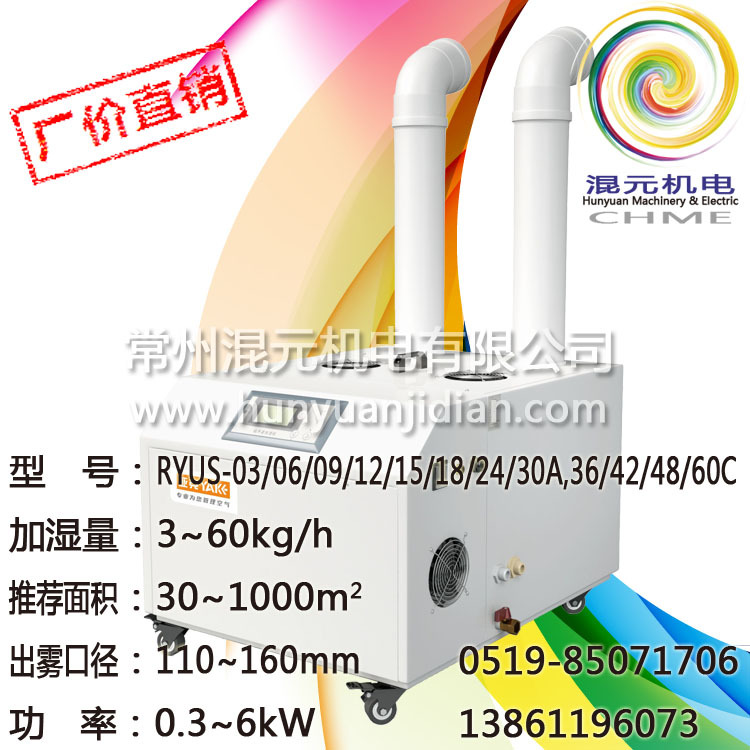

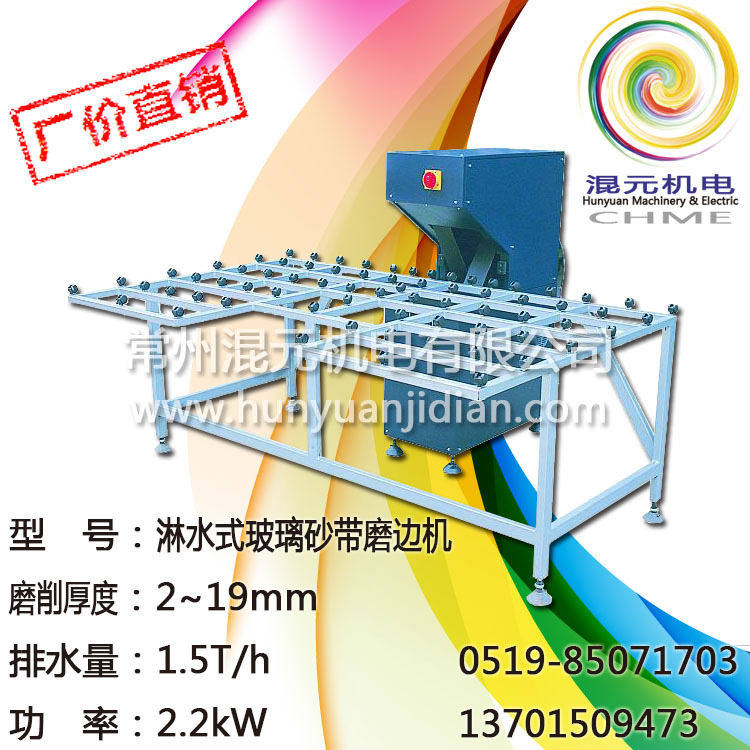

附:生產線輔助設備及其技術參數

1、空壓機:1套。

2、空調及除濕機

2.1除濕機的除濕量應為180L/d或以上;

2.2推薦配備2臺功率3P的空調,也可采用1臺功率5P的空調。

3、儲氣罐

3.1容積:5m3

3.2最高工作壓力:1.3MPa (13 bar)

4、合片室

4.1外形尺寸(L×W×H):9m×7.5m×3.5m

4.2結構:鋼架結構+夾心復合板+玻璃

咨詢或購買請致電 0519-85071703 13701509473

宣傳頁 |

其他說明 |

“混元TM”及“漩彩”標志為常州混元機電有限公司旗下品牌。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。