焦化煙道氣餘熱利用系統

裝 置 可 行 方 案 書

天津新華能源設備科技有限公司

2013年07月

一、方案概述

焦化企業是生產鋼鐵的不可缺少企業,在現代化建設中起著重要作用,同時這些企業也是耗能大戶,能耗占產品成本比例較大。因此企業的節能降耗顯得尤其重要。焦炭是高爐煉鋼的主要原材料。在焦化過程中焦爐煤氣燃燒後產生的煙氣很多企業將它直截放到空中,不僅浪費能源,還污染瞭環境。餘熱鍋爐將其260℃-320℃煙氣進行餘熱回收產生0.4MPa-0.8MPa的蒸汽,可用於化產、取暖、制冷、並網、發電等各種用途。

某集團焦化廠現有1條水息焦生產線,總產能為120萬噸/年;以焦爐煤氣為炭化燃料,兩座焦爐共用同一座煙囪,排煙溫度平均為290℃。設計在高溫煙道氣進入煙囪之前配置一套二合一熱管式蒸汽發生器,產0.8MPa的飽和蒸汽供生產使用,節約能源減少污染。熱管蒸汽發生器工作原理為煙氣從地下煙道抽出依次進入熱管蒸發器、第一熱管省煤器和第二熱管省煤器,經引風機送至煙囪排空;熱管蒸發器、熱管省煤器分別與爐水換熱,生產飽和蒸汽。

二、熱管蒸發裝置熱工計算

1、基本參數:

1.煙氣流量:180000Nm3/h 2.煙氣入口溫度:290℃

3.軟水入口溫度:25℃

4.蒸汽出口溫度:175℃(0.8Mpa)

2、熱工計算:

煙氣出蒸發器溫度170℃,蒸發段補水溫度170℃

1.蒸發段吸收熱量Q

Q =180000×(1.12×290-1.11×170)×1.295×0.96=30455913Kj/h

2.蒸發量:G1

G1=30455913/((2773.59-742.9)+1.05×(742.9-719.12))=14820Kg/h

3.軟水量G2

G2=1.03×14820=15265Kg/h

三、熱管蒸發裝置的設計

熱管蒸發裝置主要由熱管蒸發器、熱管軟水預熱器、汽包、上升管、下降管、外連管路和控制機表等組成。

1、系統工作原理

工業軟化水經過熱管軟水預熱器初級預熱經鍋爐補水泵打進熱管軟水預熱器進行預熱(20→160℃),被加熱的軟化水進入汽包;汽包與熱管蒸發器之間由上升管與下降管相連,形成一個自然循環水系統;補進汽包的軟化水經下降管進入熱管蒸發器,吸收熱量形成汽水混合物,汽水混合物再經上升管進入汽包,在汽包內進行水汽分離,形成0.6-0.8MPa的飽和蒸汽,經蒸汽出口外送供生產使用。

四、熱管蒸發裝置平麵佈置圖

五、熱管蒸發裝置工藝流程

六、熱管蒸發裝置的性能特點

根據焦化企業120萬噸/年焦化裝置的生產能力為例,共一條生產線,設計配置一套熱管蒸汽發生器,副產0.8MPa的蒸汽共生產使用。

1、熱管作為獨立傳熱元件可以翅片化,低溫傳熱效率高。

2、熱管具有單管作業性,單隻熱管失效不會造成氣水泄露被迫停車。

3、熱管在整體設備結構中為單隻點固定,熱管的受熱膨脹自由,避免膨脹應力破壞。

4、在同樣的換熱工況下,熱管的管壁溫度較傳統的列管換熱管壁溫高30%,經合理的設計熱管管壁熱流密度,可以避免低溫酸性腐蝕破壞,同時避免粘灰。

5、熱管翅片化制作采用鎳基釬焊翅片管工藝(即鎳鉻合金滲透技術),管片焊著率100%,接觸熱阻為零。其表麵硬度高抗沖刷,耐低溫酸露點腐蝕,較同類產品壽命可提高2~3倍。

6、熱管蒸發器結構簡單,安裝維護方便、可以實現定期檢修。

7、熱管制作采用鎳基釬焊翅片管技術,是一種新型翅片管焊接工藝,由繞片、噴粉、高溫燒結滲透等十餘道工序組成。其利用鎳鉻合金粉的熔化將翅片與基管焊接在一起,形成冶金連接。管片焊著率100%,接觸熱阻為零。在翅片管表麵燒結滲透一層0.1mm左右致密、光滑的合金保護層,使普通碳鋼材料具有不銹鋼的性能,其表麵硬度高,能在高溫、高流速介質的沖刷下工作,耐低溫酸露點腐蝕,較同類產品壽命可提高3~5倍,表麵光滑可減緩積灰。采用該技術的熱管換熱設備,其使用壽命較普通翅片熱管提高瞭2~3倍。

七、裝置設計引用標準

1、鋼材標準

管 材 GB/T5310-2008《中高壓鍋爐用無縫鋼管》

GB/T3087-2008《低中壓鍋爐用無縫鋼管》

板材、型鋼 GB/T700-2006《碳素結構鋼》

2、制造及安裝檢驗標準

GB151-1999《壓力容器安全技術監察規程》

GB/T985.1-2008《氣焊、焊條電弧焊、氣體保護焊和高能束焊的推薦坡口》

JB/T4711-2003 《壓力容器塗敷及運輸包裝》

JB/T3375-2002 《鍋爐用原材料入廠驗收規則》

JB/T1613 《鍋爐受壓元件焊接技術條件》

SH3086-1998 《石油化工管式爐鋼結構工程及部件安裝工程技術條件》

SH3022-1999 《石油化工設備和管道塗料防腐蝕技術規范》

《鍋爐磚板襯裡工藝條件要求》

《鍋爐、壓力容器安裝條件》要求。

GB50205 鋼結構工程施工質量驗收規范

SBZ4-92 石油化工工業爐煙風道設計導責

SH3034-2003 石油化工企業設備管道鋼結構表麵色和標志規定

八、分工與責任

一)買方工作范疇

1、負責提供及校核基礎設計參數。

2、負責組織相關人員對設備進行驗收,賣方應提供方便於驗收條件。

3、負責提供培訓場地和受訓人員。

4、負責對設備運行狀況和性能進行標定,並出具標定報告。

5、負責設備在設計參數指標內安全運行。

二)賣方工作范疇

1、負責整套裝置的設計、制造、運輸、現場安裝和系統調試開車,並達到正常運行。

2、負責整套餘熱回收裝置和配套輔助設備的平麵佈置設計。

3、免費為買方操作人員進行崗前操作培訓。

4、提供界區內所有輔助設備的技術要求、型規格號和數量。

5、按雙方確認後的施工圖進行設備制造,並對產品質量負責。

九、制造、安裝及驗收

1、整套裝置按照《壓力容器安全技術監察規程》及相關引用標準進行設計、

制作、驗收。

2、所有無損檢測應由持有相應種類和等級資格證書的人員擔任。

3、鋼結構和襯裡等各部分檢查、檢驗和試驗的項目、內容和合格標準應符合各部分制造技術條件的規定。

4、零部件檢查、檢驗和試驗的項目、內容和合格標準應符合各零部件采購技術條件的規定。

5、在制造開始之前,買方和賣方之間應進行檢查協調,以確定檢查項目和時間。

6、買方或買方代表在事先發出通知後,有權在材料采購、制造和組裝的任何階段對所有零部件和組件進行檢查,以保證材料和制造工藝等符合相應標準、規范、規程和圖紙的要求。

7、檢驗項目和標準按設計制造要求及標準規范進行檢驗,已完成的檢驗須提供相應的檢驗報告。

8、設備竣工,賣方提前1周通知買方派人員到賣方制造廠進行設備出廠前檢查驗收,但以設備到達買方現場的檢查驗收為最終驗收。

9、設備安裝運行穩定1個月內買、賣雙方應共同對設備性能在設計工況下進行標定,實際操作性能不能滿足設計指標,賣方應免費對設備進行維修。

10、在設備運行過程中,如買方就餘熱鍋爐有何疑問或設備運行不正常,賣方在12個小時內給予書麵答復;現場需要,賣方24小時內趕到買方現場協助解決。

十、貨物質量及性能保證

1、產品的設計、制造嚴格執行上述國標及行業標準,原材料采購執行國標。

2、裝置工作性能保證達到設計條件要求,賣方對此負全部權責任,使用問題除外。

3、設備質保期為設備正常運行12個月或交貨後18個月,兩者以先到為準。

十一、供貨范圍及供貨狀態

十二、項目效益經濟分析

一)副產蒸汽生成收入

1、年產蒸汽量G

G=15×24×330=118800噸/年

2、蒸汽單價:200元/噸

3、副產蒸汽生成收入S

S=200×11880/10000=2376萬元/年

二)裝置消耗

1、軟水消耗

1)水費單價:12元/噸

2)水費消耗:12×15×24×330/10000=142.5萬元/年

2、電力消耗

1)系統裝機能力:350kw

2)單位電價:0.6元/度

3)電力消耗:0.6×350×24×330/10000=166.3萬元/年

3、設備維護費:10.0萬元/年

三)當年經濟效益S

S=2376-(820+142.5+166.3+10.0)=1237萬元/年

(註:設備投資當年可收回;)

四) 次年經濟效益Si

Si=2376-(142.5+166.3+10.0)=2057.2萬元/年

註:以上計算中未考慮設備折舊;

五)設備質保壽命:≥8年

六)項目實施國傢政策扶持資金

該項目屬於目前國傢政策扶持的節能減排項目,依據國傢相關政策條例每回收熱量折合1噸標煤國傢可補助250~300元/噸,依據與此該項目的實施國傢扶持資金計算如下:

1、裝置可回收熱量Q

Q=30455913Kj/h

1、 標煤發熱值:q=29302kj/kg

2、 回收熱量折合標煤量G

G=Q*24*330/(1000)=8228噸/年

3、 單位標煤補助資金計270元;

4、 項目實施國傢政策扶持資金S

S=270×8228/10000=222.1萬元

十三、餘熱鍋爐典型業績:

1、景德鎮焦化開門子陶化50萬噸/年2套

2、山東臨沂盛陽煤化工有限公司100萬噸/年1套

3、冀中能源峰峰集團有限公司100萬噸/年1套

4、赤峰九聯煤化有限責任公司150萬噸/年1套

5、陜西黃陵煤化工有限責任公司120萬噸/年1套

6、山東萬山集團有限公司120萬噸/年1套

7、山東榮信煤化有限責任公司60萬噸/年1套

8、金牛天鐵煤焦化有限公司150萬噸/年1套

9、雲南曲靖大為焦化制供氣有限公司80萬噸/年1套

10、山西太原化工股份有限公司90萬噸/年1套

11、山西省潞寶集團焦化有限公司120萬噸/年1套

12、山西新絳高義焦化有限公司60萬噸/年1套

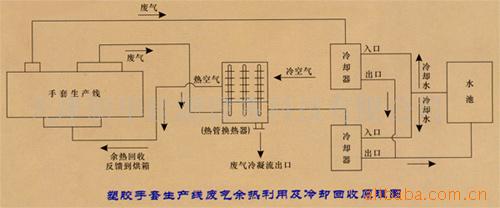

十四、焦爐煙道氣餘熱回收圖例

唐山達豐焦化有限公司

景德鎮焦化集團

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。