超音波金屬焊接機

超音波金屬焊接機工作原理

把高頻電能通過超音波換能器轉換成機械振動能,直接傳導到超音波金屬焊接機焊頭上,作用於兩個需要焊接的金屬表麵並產生高頻摩擦,在加壓的情況下,使兩個金屬表麵相互主頻摩擦造成生熱凝聚而熔接。能對銅裸露線進行並線焊接,超音波焊接過程是一個機械過程,無電流通過工件,無熔化出現。其電性能和熱性能是其他工藝所達不到的。因此對有色金屬材料來說,無疑是一種理想的金屬焊接系統。特別是鋁、鎳、銅、銀等細、薄材料進行單點、多點、方形、條形、單層、多層、復合焊接起到理想效果。其優點在於快速、節能、熔合強度高、導電性好、無火花、接近冷態加工,也在於超聲焊接消耗低、壽命長、勞動強度低。

技術參數:

規格 | MXT-2000 | MXT-3000 |

輸出功率 | 2000W | 3000W |

頻率 | 20KHZ | |

輸入電壓 | (單相)220V | |

焊頭行程 | 25MM | |

振蕩系統 | 線路 | |

輸出時間 | “富士”時間控制0.01~9.99s | |

電流指示 | 輸出震幅指示 | |

氣壓 | 氣壓范圍1~7bar | |

振頭冷卻系統 | 風冷 | |

焊接麵積(mm) | 0-5 | |

使用壓縮機 | 1HP~2HP | |

外形尺寸 | 主機尺寸:480*380*280 機箱尺寸:600*440*160 | |

凈重 | 50kg | |

超音波金屬焊接機焊接階段

(1)振動摩擦階段:超音波金屬焊接的第一個過程主要是摩擦過程,其相對摩擦速度與摩擦焊相近,隻是振幅僅僅為幾十微米。這一過程的主要作用是排除焊件表麵的油污、氧化物等雜質,使純將的金屬表麵暴露出來。焊接時,由於上聲極的超音波振動,使其與上焊件之間產生摩擦而造成暫時的連接,然後通過它們直接將超音波振動能傳遞到焊件間的接觸表麵上,在此產生劇烈的相對摩擦,由初期個別凸點之間的摩擦逐漸擴大到麵摩擦,同時破壞、排擠和分散表麵的氧化膜及其他附著物。

(2)溫度升高階段:在繼續的超音波往復摩擦過程中,接觸表麵溫度升高(焊區的溫度約為金屬熔點的35%~50%),變形抗力下降,在靜壓力和彈性機械振動引起的交變節應力的共同作用下,焊件間接觸表麵的塑性流動不斷進行,使已被破碎的氧化膜繼續分散甚至深入到被焊材料內部,促使純金屬表麵的原子無限接近到原子能發生引力作用的范圍內,出現原子擴散及相互結合,形成共同的晶粒或出現再結晶現象。

(3)固相接合階段:隨著摩擦過程的進行,微觀接觸麵積越來越大,接觸部分的塑性變形也不斷增加,焊接區內甚至形成渦流狀的塑性流動層,出現焊件間的機械咬合。焊接初期咬合點較少,咬合麵積也較少,接合強度不高,很快被超音波振動所引起的切應力所破壞。隨著焊接過程的進行,咬合點數和咬合麵積逐漸增加,當焊件之間的結合力超過上聲極與上焊件之間的結合力時,切向振動不能切斷焊件之間的結合,形成牢固的接頭。

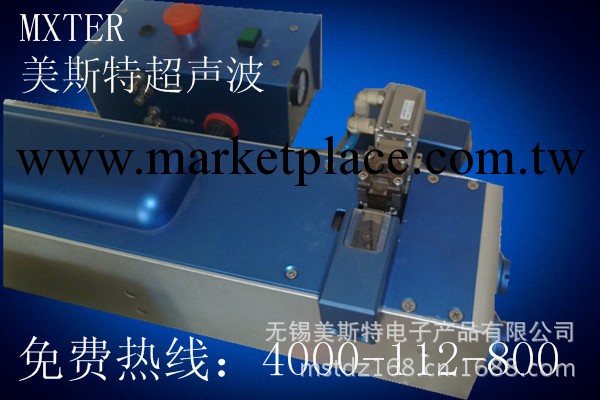

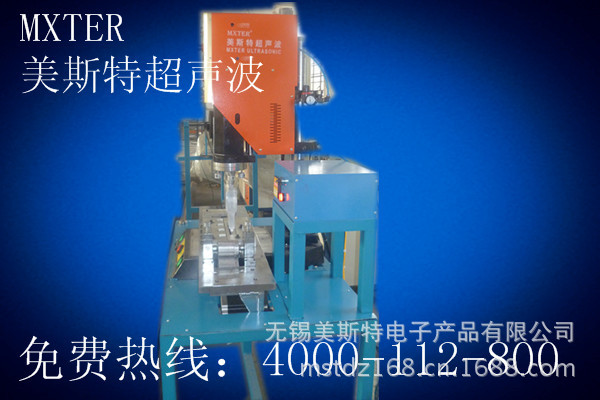

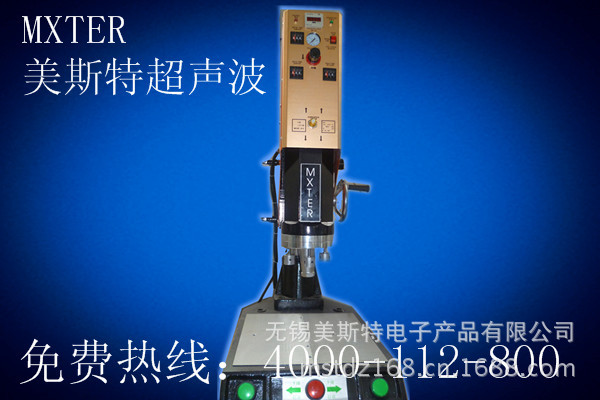

超音波金屬焊接機設備圖片

超音波金屬焊接機焊接優點

1、高可靠性:通過時間、能量、功率和高限監測,保證優秀的過程控制;

2、節約成本:避免瞭消耗品如焊料、焊劑、折彎和黃銅材料,使超音波焊接成為有最佳經濟效益的過程;

3、能耗低:超聲焊接所需能量不到電阻焊的1/3;

4、工具壽命:超聲工具是用高質量工具鋼精加工得到,具有優異的抗磨損性能,易安裝、焊接精度高;

5、高效率與自動化:典型的焊接速度不超過0.5秒,尺寸小,保養工作量少,適應性強,使超音波設備成為自動化裝配線的首選;

6、低工作溫度:由於超聲焊接不產生大量的熱,所以它不會使金屬工件退火、不會使塑料殼熔化,也不需要冷卻水;

7、除絕緣皮:在大多數情況下,超聲焊接的高頻摩擦使人們無需剝去漆包線的絕緣皮或對工件表麵進行預先清理;

8、異種金屬焊接:對於不同類或同類金屬(如銅+銅或鋁+銅)有極好的焊接滲透混合效果;

9、設備特點:它通過對時間、能量、限位、頻率等進行檢測、保證焊接精度,垂直(非扇形)加壓系統,焊後平麵高度均勻、調節簡單。

超音波金屬焊接機設備特點

1、整機一體便攜式設計,體積小、重量輕、外形美觀,使用簡便;

2、操作容易,內置電子保護電路,使用安全,用於金屬的同類焊接,能對有色金屬實施單點或多點焊接;

3、擁有自主知識產權金屬焊接焊頭,媲美世界名牌,保證焊接一致性並延長焊頭壽命,降低企業使用成本;

4、輕便緊湊的設計可使得機器既可放置在臺架上工作,也可安裝到自動化生產線上;

5、自動檢測每次焊接過程,保證能量、時間、焊接高度等實際焊接參數在預先設定的范圍之內;

6各類型焊接模具、點焊焊頭、焊接底座都為自主設計,達到一流水平,焊接效果優良;

7、焊頭可無級調整焊頭下降速度和壓力,以保證工具頭的最佳焊接位置和運動;

8、先進的超音波控制箱,其微處理器控制模塊可確保實現最好的焊接效果,並提供測試、報警、計數等功能。

超音波金屬焊接機應用領域

電池焊接方麵:鎳氫電池鎳網與鎳片、鎳氫電池鎳片與鎳片、鎳鋅電池極片極耳、聚合物電池銅箔與鎳片、鋰電池銅箔與鋁片、鋰電池鋁箔與鋁片、鋰離子電池鋁殼與鋁鎳復合帶、聚合物電池鋁箔極耳、動力電池正負極、鎳鎘電池極片極耳、電池極耳與鋁蓋板等。

金屬焊接方麵:電線與電子元件、鋁帶與鋁蓋焊接、鎳帶與銅箔多點焊接、鋁帶與鋁箔條形焊接、鎳帶與銅箔多層焊接、鋁殼與鋁鎳復合帶焊接、鎳帶與銅箔多層焊接、鋁帶與鋁箔多層焊接、厚銅片與鋁板焊接、稀有金屬電接頭焊接等。

超音波鋰電池鋁箔與鋁片金屬焊接機適合於鋁、鎳、銅、銀等細、薄材料進行單點、多點、方形、條形、單層、多層、復合焊接,尤其是金屬箔、薄片、細導線的加密焊接。如:汽車接線端子、銅編織線、多層鋁片、汽車線束、馬達端子、熱電偶、可控矽元件 、制冷器電解、電容極片、碳刷片、散熱架片、銅管、銅管+鋁片、銅管+銅片、編織銅線壓型、安全氣囊、電容器引出瑞子、電器開關銀觸點、電機引出端、發動機引出端、電器接插件、電子元器件、端子與線纜、轉子整流器、馬達線圈等。涉及五金、電池、電子、汽車、電機、電器、太陽能、機械等行業。

超音波金屬焊接機設備性能

1、焊接方麵:兩被焊接物體重疊,經超聲振動加壓接合成固態形式,接合時間短且接合部分不產生鑄造組織(粗糙麵)缺陷。

2、模具方麵:超聲焊與電阻焊方法比較,模具壽命長,模具整修與替換時間少,而且易於實現自動化。

3、能耗方麵:同種金屬不同種金屬之間均可以進行超聲焊接,與電氣焊相比耗費能量少得多。

4、壓焊對比:超聲焊與其他壓焊相比,要求壓力較小,且變型量在10%以下,而冷壓焊其工件變形量達40%-90%。

5、焊接處理:超聲焊接不像其他焊接那樣要求進行被焊表麵的預處理及焊後的後處理。

6、焊接優勢:處理超聲焊接無需助焊劑、金屬填料、外部加熱等外部因素。

7、焊接效果:超聲焊接可以使材料的溫度效應降到最低(焊區的溫度不超過被焊金屬絕對熔化溫度的50%),從而不使金屬結構變化,因此很適合電子領域中的焊接應用。

超音波金屬焊接機技術要求

1、高功率容量、穩定的超音波發生器:

穩定的超音波發生器首先要求為:頻率自動跟蹤。頻率自動跟蹤能保證換能器系統能工作在諧振狀態,即焊頭振幅的最大化。采用頻率自動跟蹤技術,更換模具及工作時無須調頻,才是用於金屬焊的基本要求。有可調電感手動調頻率的設備,基本都滿足不瞭要求。

穩定的超音波發生器還要要求:恒振幅功能及振幅的無級可調。恒振幅功能,它能保證焊接的一致性,為穩定生產的關鍵;振幅的無級可調是保障設備用途的基本,例如在同一設備上通過參數調整既能焊銅,也能焊鋁材料。

高功率容量:金屬焊相對於塑料焊,要求高的能量密度,必然有相對高的功率容量,如20kHz的機器,基本上要求3000W以上的功率容量。很多公司對於功率容量經常出現虛假標稱,那我們隻需和他們所做的塑料焊機比較一下即可,因為塑料焊機標稱太高是無人信的。

2、高品質焊頭:金屬焊作為工業用途,必然要求高壽命的焊頭。

3、高品質換能器:如20kHz的換能器,必須能長期承受3kw以上負載。很多公司的換能器,用普通塑料焊的換能器,外觀上很難分辨,這是不負責任的做法。

4、優質控制系統:具有焊接能量、時間、高度三種基本控制模式,多種質控軟件滿足不同需求。

超音波金屬焊接設備基礎知識

一、振幅參數

振幅對於需要焊接的材料來說是一個關鍵參數,相當於鉻鐵的溫度,溫度達不到就會熔接不上,溫度過高就會使原材料燒焦或導致結構破壞而強度變差。因為每一間公司選擇的換能器不同,換能器輸出的振幅都有所不同,經過適配不同變比的變幅桿及焊頭,能夠校正焊頭的工作振幅以符合要求,通常換能器的輸出振幅為10—20μm,而工作振幅一般為30μm左右,變幅桿及焊頭的變比同變幅桿及焊頭的形狀,前後麵積比等因素有關,形狀來說如指數型變幅、函數型變幅、階梯型變幅等,對變比影響很大,前後麵積比與總變比成正比。貴公司選用的是不同公司品牌的焊接機,最簡單的方法是按已工作的焊頭的比例尺寸制作,能保證振幅參數的穩定。

二、頻率參數

任何公司的超音波焊接機都有一個中心頻率,例如20KHz、40 KHz等,焊接機的工作頻率主要由換能器(Transducer)、變幅桿(Booster)、和焊頭(Horn)的機械共振頻率所決定,發生器的頻率根據機械共振頻率調整,以達到一致,使焊頭工作在諧振狀態,每一個部份都設計成一個半波長的諧振體。發生器及機械共振頻率都有一個諧振工作范圍,如一般設定為±0.5 KHz,在此范圍內焊接機基本都能正常工作.我們制作每一個焊頭時,都會對諧振頻率作調整,要求做到諧振頻率與設計頻率誤差小於0.1 KHZ,如 20KHz 焊頭,我們焊頭的頻率會控制在19.90—20.10 KHz,誤差為5‰。

三、節點

焊頭、變幅桿均被設計為一個工作頻率的半波長諧振體,在工作狀態下,兩個端麵的振幅最大,應力最小,而相當於中間位置的節點振幅為零,應力最大。節點位置一般設計為固定位,但通常的固定位設計時厚度要大於3mm,或者是凹槽固定,所以固定位並不是一定為零振幅,這樣就會引致一些叫聲和一部分的能量損失,對於叫聲通常用橡膠圈同其它部件隔離,或采用隔聲材料進行屏蔽,能量損失在設計振幅參數時予以考慮。

四、網紋

超音波金屬焊接通常會在焊接位表麵,底座表麵設計網紋,網紋設計的目地在於防止金屬件的滑動,盡可能將能量傳遞到熔接位。網紋設計一般有方形、菱形、條形網紋。黃金手飾等金屬包覆焊頭與底座根椐要求不能設計紋路,網紋的大小與深淺根據具體的焊接材料要求來確定。

五、加工精度

超音波焊頭因為工作於高頻振動情況下,應盡量保持一個對稱設計,以避免聲波傳遞的不對稱性導致的不均衡應力及橫向振動(我們所用於焊接的焊頭利用的是超音波振動的縱向傳遞,對於整個諧振系統而言),不均衡振動能導致焊頭發熱及斷裂。超音波焊接應用於不同行業對加工精度要求是不同的,對於特別薄的工件如鋰離子電池極片與極耳的焊接、金箔等的包覆等對加工精度的要求非常高,我們所有的加工設備均采用數控設備(如加工中心等),這樣才能保證加工出來的精度符合要求。

六、使用壽命

一隻焊頭的使用壽命關鍵決定於兩個方麵:一、材料,二、工藝。

材料方麵:超音波焊接要求金屬材料有柔順性好(聲波傳遞過程中機械損耗小)好的特點,所以最常用的材料為鋁合金及鈦合金,但超音波金屬焊接要求焊頭耐磨損(要求較高的硬度),使材料的選擇變得比較困難,因為硬度和韌性似乎是天生對立的,這就要求我們選擇非常高要求的材料,我們選擇的優質鋼村料能夠比較好地解決這個矛盾,使焊頭的有效壽命盡量地提高。

工藝方麵:包括有加工工藝及後續處理工藝,加工工藝在前麵已詳細描述過,後續處理包括熱處理及參數的修整,基於我公司選擇的材料,我們有獨創的熱處理工藝去保證;在每一個焊頭制作完成後,單獨都要進行參數的測定及調整,以保證出品。

地址:江蘇省無錫市惠山區長安鎮黎明路38號

電話:0510—80227399/83760869

免費服務電話:4000-112-800

傳真:0510—84088176

聯系人:唐連應 13057380363

E—mail:[email protected]

公司網址:www.mxter.cn

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。