一、高頻感應加熱設備的應用領域

高頻感應加熱設備主要用於金屬表麵熱處理,鋼管焊接,金屬熔煉等。

我廠生產的高頻感應加熱設備主要分為單回路和三回路兩種形式。三回路指一槽振蕩回路,二槽振蕩回路和反饋回路。能穩定的振蕩頻率隻有一個。電路調節較為方便,主要用於多品種,小批量鋼管的焊接以及工作熱處理。

單回路隻有一個並聯諧振回路,采用電容反饋,與三回路比較,線路簡單,槽路電壓高,效率高,能耗低。

為適應焊管形式,提高生產效率,節能降耗,大多采用單回路高頻設備。

我廠高頻設備采用可控矽調壓,焊接功率調整方便。加熱停止,可控矽自動封鎖,整流變壓器處於零電壓狀態,無空載損耗,同時也避免瞭整流變壓器送電和停電時產生的湧浪電壓,減少瞭對整流變壓器及壓敏電阻,矽橋及隔直電容的沖擊。

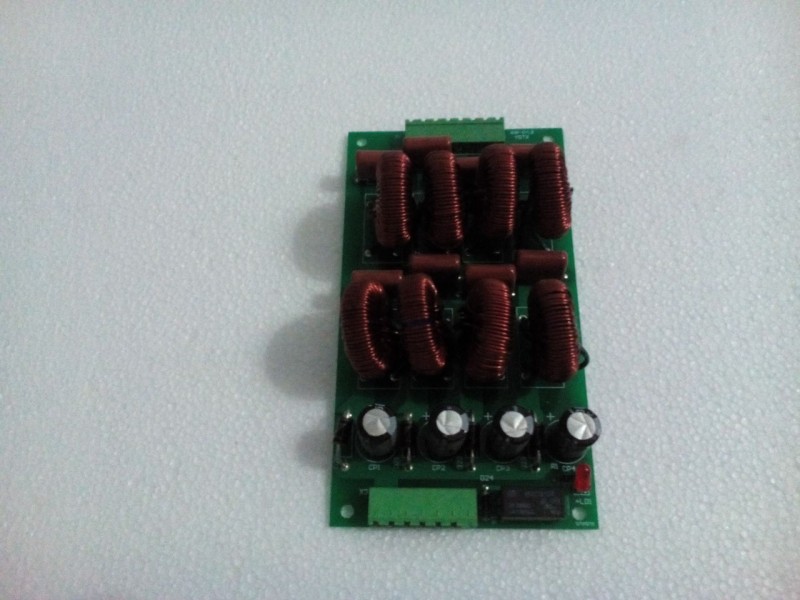

我廠高頻設備的槽路輸出有鮮明的特點,即獨立毗連式焊變電容櫃。槽路電容和槽路電感工藝位置相互獨立,具有一定的間隔,電氣乾擾和熱輻射被隔離。它們距離又是最近,減少瞭振蕩損耗。這樣既省電又降低瞭槽路電器的損壞幾率。

二、高頻加熱設備的工作原理

1. 工作原理介紹

工頻電源(380V,50HZ)經過開關調壓櫃後,變為可調電壓(0-380V,50HZ),經過整流變壓器與矽堆後變為0-13.5KV的直流電壓,作為電子管的工作電源。振蕩槽路在電子管提供的能量補充下,將直流高壓變換成高頻高壓,再經過焊接變壓器變換成低壓高頻電源,最後通過感應圈,利用高頻電流的感應作用,集膚效應,及鄰近效應,使鋼管開口兩側的電流密集,迅速熔化,經過擠壓輥的擠壓,熔接在一起,達到焊接目的。

- 調壓電路

為瞭適應不同的焊接負載,要求進行功率調節。開關調壓櫃是完成功率調節的重要環節。核心部件調壓板每隔60電角度發一組脈沖列,去觸發相應的可控矽,使輸出電壓變為0-380V可調。采用單相同步瑣相環技術,具有良好的穩壓作用。其它方麵參閱《調壓說明書》。

- 電子管的燈絲電源

電子管的燈絲電阻在冷態與熱態時電阻值相差很大(R冷:R熱=1:13)。如果額定燈絲電壓直接加上,在開始的瞬間就會有約十幾倍額定燈絲電流的沖擊電流通過燈絲,燈絲會由於大電流所引起的磁場力而變形,甚至損壞。因此額定燈絲電壓不能直接加上。

電子管的燈絲供電采用諧振式磁飽和穩壓器兩級供電方式。啟動時,先送半壓,延時後再送全壓。工作原理如圖:

磁飽和穩壓器的次級鐵芯柱截麵積約為初級的1/2。具有初級繞組和次級繞組外,還有一個諧振繞組套在次級鐵芯柱上,與諧振電容一起產生大的諧振電流,通過鐵芯。根據變壓器原理,次級鐵芯磁通量達到飽和程度後多餘的磁通再也不能通過,從而達到穩壓的目的。

D1 D2 30 31 F G

諧振繞組不並聯諧振電容時為第一級供電(燈絲半壓),並聯諧振電容時為第二級供電(燈絲全壓)。燈絲穩壓器的穩壓精度為±2%。

- 電子管陽極電源

開關調壓櫃的可調輸出電壓經過整流變壓器升壓和高壓矽堆整流後,變為0-13.5KV的直流高壓,作為電子管的陽極電源。直流高壓經過表阻板降壓後,作為調壓板的負反饋信號,形成閉環系統,使陽極電壓基本保持穩定。

- 電子管振蕩電路

電子管振蕩電路由電子管,LC選頻電路及反饋回路組成。電容C和電感L都是儲能元件,如圖連接:假設電容C已經充好電,在開關K閉合的瞬間,電容器C中的電荷通過電感L釋放。電容器C中的電荷釋放完畢後,電感L中便儲存瞭能量,形成瞭電能和磁能的相互轉換,即電磁振蕩。由於線路中存在一定的電阻,這種電磁振蕩是阻尼振蕩。為瞭使阻尼振蕩成為等幅振蕩,應在每一個振蕩周期向振蕩回路補一次能量。

K

C L

i

5.1電子管

電子管是一個真空三極管,由陽極A,陰極F,柵極G組成。

陰極F:發射電子,保證管內電流流通。

柵極G:形狀為網狀或條形,能讓電子通過,能控制從陰極流向陽極的電子流,實現電子管的開關作用。

陽極A:建立管內磁場,接收電子,形成陽極電流。

A

G

5.2考畢茲(COLPITTS)振蕩電路 F

振蕩回路由C1,C2及L0組成。C3,C4為反饋分壓電容,V為電子管(如圖)。反

饋電壓取自電容C2,由於電容對高次諧波阻抗很小,於是反饋電壓中的諧波分量小,輸出

波形較好。由於反饋信號與輸入信號的相位同向,所以又稱自激放大器。柵極回路中串聯一

隻電阻R1(柵偏電阻),當電子管加上直流電壓後,柵極回路無電壓,無電流,所以柵偏壓

為零,陽極電流形成,振蕩開始。振蕩開始後,反饋電壓加到柵極,因此柵極回路中產生瞭

電流,流經柵偏電阻R1時產生柵偏電壓(近柵極斷為負),控制振蕩。同時柵偏電阻還具

有穩定振蕩強度的功能。這種方法稱為自給柵偏壓(或稱柵漏電壓)。

C5

L0

C3

C2 C1

R1 C4

F

三、電子管振蕩器工作狀態計算(FD935)

以電子管FD935S(400KW)為例。

燈絲 | 允許使用極限值 | 放大倍數 | 振蕩功率 | ||||||

Uf | If | F | Ea | Iao | Igo | Pa | Pgo | µ | Pout |

V | A | MHZ | KV | A | A | KW | KW |

| KW |

17.5 | 500 | 25 | 15 | 42 | 10 | 200 | 9.8 | 30 | 407 |

Uf:燈絲電壓 If:燈絲電流 Ea:陽極電壓 Iao:陽極電流

Igo:柵極電流 Pa:陽極耗散功率Pgo:柵極耗散功率f:振蕩頻率

- Ea(陽極電壓),Eg(柵極負偏壓),Uamin(陽極最小電壓),Iamax(陽極峰值電流)的參數選擇。

Ea取13.5KV。

Eg=2x13.5/30=900V,取800V。

Uamin=(1-ξ)xEa=(1-0.89)x13500=1500Vξ:陽壓利用系數,取0.89。

Iamax=CxPout/Ea=4.8x407/13500=144.7A對於丙類工作狀態,C取4.8。

- PQ負載線

工作線是電子管在射頻周期內各級電流電壓變化的軌跡。P點是電子管在射頻周期內Uamin和Iamax在恒流曲線上的交點。Q點是電子管的直流高壓Ea和柵極負偏壓Eg在恒流曲線上的交點。此時陽極電壓最大,陽極電流為零。PQ兩點的連線即為工作線。FD935S恒流曲線圖及艾馬克電子管特性計算器如下圖:

A

陽極電流 B

柵極電流

Ug(v) C

D

60

1200 P 40

1000 180 E

140

400 120 F

200 Ua(kv)

0 40

-400 5

-600

2 6 10 Q 14 O G

3.工作狀態計算(參考文獻:發射管實用手冊)

把艾馬克電子管特性計算器正麵朝上放在恒流曲線上,並使計算器上的“導向線”與PQ工作線保持平行。逐步移動計算器,使OG線通過工作線的Q點,OA線通過工作線的P點(註意導向線與工作線始終保持平行)。分別找出OA OB OCOD OE OF各線與PQ工作線的交點。這些交點就是電子管射頻周期內陽極電流和柵極電流的瞬時值。列表如下:

| 公式中代號 | 陽極電流瞬時值(A) | 柵極電流瞬時值(A) |

OA | A | 142 | 62 |

OB | B | 138 | 48 |

OC | C | 128 | 32 |

OD | D | 102 | 8 |

OE | E | 38 | 0 |

OF | F | 0 | 0 |

按切菲公式計算直流分量和基波分量

(1)陽極直流分量

Iao=(0.5A+B+C+D+E+F)/12=(0.5*142+138+128+102+38+0)/12=40A

(2)陽極基波分量

Ia1=(A+1.93B+1.73C+1.41D+E+0.52F)/12

=(142+1.93*138+1.73*128+1.41*102+38)/12=68A

(3)柵極直流分量

Igo=(0.5A+B+C+D+E+F)/12=(0.5*62+48+32+8)/12=9.9A

(4)柵極基波分量

Ig1=(A+1.93B+1.73C+1.41D+E+0.52F)/12=(62+1.93*48+1.73*32+1.41*8)/12=18.44A

(5)輸入功率

Pin=Ea*Iao=13500*40=540KW

(6)振蕩功率

Pout=Ua*Ia1/2=ξEa*Ia1/2=0.89*13500*68/2=408KW

(7)陽極耗散功率

Pa=Pin-Pout=540-408=132KW

(8) 效率

ηa=Pout/Pin=408/540=75%

(9)陽極負載阻抗

Roe=Ua/Ia1=ξEa/Ia1=0.89*13500/68=177Ω

(10)柵極激勵功率

Pgd=Ug*Ig1/2=(Ugmax+Eg)*Ig1/2= (800+800)*18.44/2=14.75KW

(11)柵極直流功率

Pgo=Eg*Igo=800*9.9=7.9KW

(12)柵極耗散功率

Pg=Pgd-Pgo=14.75-7.9=6.85KW

從計算結果可以看出,工作狀態計算符合要求,根據實際經驗是可以實現的。在實際工作中,由於焊接負載的不同,電子管的各項實測參數與計算值有偏差。焊接負載重(厚壁管子)時,焊接功率就會更好的體現出來。

高頻地線的制作

高頻設備要求有獨立可靠的接地,且在主機櫃附近。接地電阻≤4Ω。接地形狀為正

三角行,稱為三角接地。最好作地基時予埋,方法如下:

三根接地線為1″鍍鋅鋼管或5050X5的角鋼,長度≥2500毫米,成正三角行

排列,每兩根相距2500毫米,三根接地線之間用50X5的扁鋼連接(滿焊),最後由一點引出地麵,引出線亦為50X5的扁鋼。

同步信號 |

CPU |

給定信號 |

脈沖形成 |

反饋信號同步信號 |

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。