1.工作原理:

本機采用吸入式噴砂,即利用壓縮空氣在噴槍內高速流動形成負壓產生引射作用,將旋風分離器貯箱內的砂料通過輸砂管吸入噴槍內,然後隨壓縮空氣氣流由噴嘴高速噴射到工件表麵,達到噴砂加工目的。

1)噴到金屬表麵的砂料對金屬表麵進行沖擊研磨,把工件表麵的雜質及氧化皮清除掉,增大工件接觸表麵積,提高塗層附著力,改善塗裝質量。

2)消除工件表麵殘餘應力,達到硬化工件表麵,增強零件表麵對塑性變形抵抗能力和提高其疲勞強度。

2.本機特點:

1)本機設計新穎,結構簡單可靠,操作方便,加工效率高,能源消耗低。

2)采用循環輸送結構,節省操作人員,降低勞動強度。

3)配置有濾芯除塵器,能將粉塵99.9%過濾在除塵器內,大大降低環境污染,保護操作者健康,采用PLC產生脈沖自動清灰,防止堵砂現象。

4)采用變頻器控制工件轉速以滿足噴砂要求,操控簡便。

5)本機配有旋風分離器,能將可繼續使用的磨料和無用的粉塵分離,因此能大大降低磨料消耗。

6)本機主要零部件采用優質進口元件,安全可靠,使用壽命長。

3.用途:

本機用於對貴公司盤類、筒體形手電筒外表麵進行自動噴砂處理,達到表麵光飾、去除毛刺,氧化皮和殘鹽等工藝要求,亦可用於噴塗、電鍍預處理工序,增大工件接觸表麵積,改善塗層質量。

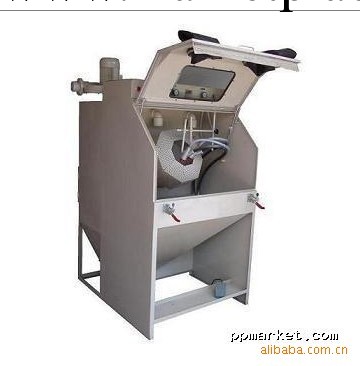

4.噴砂機外形圖:

見附圖。

5.主要技術參數:

主機外形尺寸: 1000mm×1400mm×1810mm(長×寬×高)

工作艙尺寸: 1000mm×1400mm×800mm(長×寬×高)

除塵箱尺寸: 1000mm×1000mm×1860mm(長×寬×高)

電 源: 380V,50HZ,三相四線制

機器照明燈: 220V,40W節能燈3盞

壓縮空氣源: 壓力4-7bar(kg/cm2),流量7m3/min乾燥壓縮空氣

抽塵風機: 380V,50HZ,4KW,風量:2062m3/h

設備功率: 除空壓機外約7KW

設備重量: 約1000Kg

三.機器安裝:

噴砂機應安放在工作場地平整堅實的地麵上,不需要地腳螺栓。

1.設備平麵佈置圖:

詳見附圖。

2.壓縮空氣源:

用一條1-1/2″高壓氣管與主機後部進氣處過濾器連接。

用一條φ12×φ18氣管與除塵箱反吹管進氣處連接。

每支噴槍壓縮孔氣耗量:(使用噴槍噴嘴孔徑φ8mm,氣嘴孔徑φ3.5mm)

壓縮空氣壓力(bar) | 2.8 | 4.2 | 5.6 | 7.0 |

每支槍壓縮空氣耗氣量(m3/min) | 0.51 | 0.7 | 0.88 | 1.07 |

3.電源:

a.將本機電源線(3*6mm2+1*2.5mm2,5芯)連接至需方電氣控制櫃380V 50HZ空氣開關。註:電源連接必須有接地端子。

b.濾芯除塵器脈沖閥電源連接:將濾芯除塵器脈沖閥電源線航空插頭同本機主機頂部航空插座連接。

c.濾芯除塵器風機電源連接:將濾芯除塵器內機電源線航空插頭同本機主機頂部航空插座連接。

4.機器的連接:

a.噴槍砂管連接:

將口徑φ13Xφ22黑色砂管(6條)一端與分砂器底部貯砂鬥砂管接口相連,擰緊固定螺母;另一端連入噴槍砂管接頭並擰緊固定螺母。

b.除塵管連接:

用外徑φ200mmPVC管配彎頭連接分砂器頂部除塵口至除塵箱後中下部除塵口。

c.回砂管連接:

將一條4寸透明鋼絲回砂管同旋風分離器回砂彎頭和主機後部回砂管連接。

四.操作程序:

(一)、運轉前的準備:

1. 電氣系統參數調整:

a.請按變頻器說明書設定好每個變頻器的最高頻率、最小頻率、快速返回運行頻率、加速時間、減速時間;

b.請按電機的電流設定好熱繼電器的整定電流;

c.設定好漏電保護器的動作電流值;

d.根據工件的調試效果調整好噴砂計時器的時間,脈沖計時器的間隔周期;

2.旋風分離器風量的調整:

根據噴砂加工時磨料粒度大小的變化,為確保磨料和灰塵有效分離、降低砂料的損耗,通過調節除塵箱進風口風量和分離器抽塵管長度控制返回分離器貯箱磨料的粒度及數量。用戶可以根據實際加工情況進行調整以達到噴砂要求。

調節除塵箱進風口處風門開啟的弧度,可滿足能用的磨料返回分離器貯箱內,其餘已粉碎不能再使用的磨料及粉塵則進入除塵器。風口越大,被抽至除塵箱的砂料越細,反之,被抽至除塵箱的砂料越粗。

當噴砂加工時砂料粒度較小時,可調節旋風分離器抽風管的長度。調節處位於旋風分離器頂部,可調節雙螺桿拉動抽風管升降。砂料粒度較小時,抽風管向下調節,增加風管長度;砂料粒度較大時,抽風管向上調節,減少風管長度。風管調節距離指分離器調節桿拉至最高位後下降的距離,最大調節長度不得超過150mm。

3.噴槍的調整:

調整好噴砂有效距離,一般為100~150mm;

調整好噴槍的出砂量;

調整噴槍的噴射方向,噴射方向與工件軸向夾角成70~90°;

4.進砂量的調節:

根據使用磨料的種類,調節分砂器底部進砂調節器的位置,使調節器露出適當長度的進砂間隙,從而可以控制磨料進入輸砂管的數量,一般進砂間隙為3-5mm,也可按實際使用情況確定合理的數值。

5.磨料的裝入:

根據噴砂要求選擇適當的磨料,啟動風機,打開艙門,將50Kg磨料沿機艙緩慢倒入,大約二分鐘時間後可進行噴砂操作。註:從機艙加砂時,必須開啟風機,否則會產生堵砂現象!

6.氣源系統參數的調整:

a.調整好噴砂壓力:

按噴砂要求調節主機後部調壓閥,控制進入噴槍的壓縮空氣壓力,工作壓力可在2.8~7bar范圍內選擇。

b.通過調節氣缸節流閥調整好防塵門上、下運行速度;

7.系統狀況檢查:

在機器運行前必須進行操作安全檢查,例如主機和除塵箱的門、灰鬥是否關閉好,管道檢修口是否安裝好,分砂器的檢修口是否安裝好等。

8.灰塵的清除:

本機除塵系統配制有濾芯除塵器,它可使粉塵與氣體有效地分離,將工作中產生的粉塵清除,大大降低對環境污染造成的危害。

1)濾芯除塵器運行:在正常運行時,含塵空氣由除塵器中下部入口進入,並通過濾筒。粉塵被捕集在過濾筒外表麵,清潔空氣則經由濾筒中心進入清潔空氣室,再經出口排出。

2)每個濾芯都配制有專用脈沖電磁閥,當濾筒清灰時,控制器自動選擇一個濾筒進行清灰,這時,控制器將專用脈沖電磁閥打開隔膜閥,高壓空氣便可直接沖入所選濾筒的中心,把捕集在濾件表麵上的粉塵吹掃一次,粉塵則隨主氣流所趨,並在重力作用下向下落入塵鬥。

3)工人必須定期按時清除灰塵。具體操作為:每個班次(8小時)必須停機,等風機完全停止運行後,將濾芯除塵器底部清灰小車的四個鎖緊壓扣打開,小車落地,拉動小車至垃圾箱清除灰塵。再將小車放回原位,扣緊。

註意:清灰小車未安裝到位時,請勿開動本機!

(二)、機器運作說明:

1.手動運行:

a.將“自動、停止、手動”轉換開關轉向手動位置;

b.手動運行主要用於進行機器的試運轉和檢修;

c.各機構的手動運行:按一次為開,再按一次為關;

d.大轉盤手動可手動停止,也可自動停止(大轉盤傳感器檢測到信號),大轉盤實現手動必須防塵門氣缸上位檢測傳感器有信號;

e.角擺手動工作的條件:轉盤傳感器有信號,同時大轉盤沒工作;

f.防塵門手動工作的條件同“e ”。

2.自動運行:

如果氣壓不夠,不能使氣缸上位傳感器檢測到信號,機器無法運行;

3.計時器:

噴砂時間為角度擺的噴砂時間,設定范圍1-9999S。

4.停機:

a.急停按鈕可將機器的所有運作停止;

b.當轉換開關從自動轉向點動或手動轉向點動時機器的所有動作停止;

5.異常處理:

a.若艙門指示燈沒工作,說明艙門已打開;

b.若急停指示燈亮,說明急停按鈕按下;

(三)、噴砂工藝流程:

a.關閉所有門窗,接上電源,開啟照明開關。

b.按防塵門手動按鈕使防塵門關閉。

c.輪流開啟和關閉各噴槍開關,檢查噴槍是否堵塞。

d.將工件放在模架上。

e.開啟吹凈開關,然後開啟各支噴槍開關和噴槍總開關。

f.將“手動、停止、自動”轉換開關轉向自動狀態,然後大轉盤旋轉帶動工件進入噴砂區,大轉盤傳感器檢測到信號後,氣動防塵門下降,氣缸下位傳感器檢測到信號後,噴槍、小轉盤同時工作,然後防塵門上升,防塵門氣缸上位傳感器檢測到信號時,一個循環結束。

g.然後大轉盤旋轉帶動加工好的工件進入吹凈艙,吹凈槍對工件表麵上的殘留砂塵進行吹凈,然後將工件輸送到操作臺,工人將噴好的工件取下放在周轉車裡,再將待噴工件放在模架上,進入工作艙內進行下一輪噴砂。

h.下班後停止工作,應先關噴槍,然後關閉吹凈開關,照明燈,再關斷電源,關閉壓縮空氣。最後將除塵箱底部盛灰箱裡的灰塵倒掉。

五.常見故障及排除方法:

本機需經過專門培訓的人員操作,在設備使用過程中,若出現不正常情況,可參照以下方法處理。若不能處理的故障或對原機程序需更改,必須同供方聯系,由供方負責技術指導或維護。不得強行破壞設備,否則一切後果用戶自負,供方的維修費用由用戶完全負責。

1.工作原理:

本機采用吸入式噴砂,即利用壓縮空氣在噴槍內高速流動形成負壓產生引射作用,將旋風分離器貯箱內的砂料通過輸砂管吸入噴槍內,然後隨壓縮空氣氣流由噴嘴高速噴射到工件表麵,達到噴砂加工目的。

1)噴到金屬表麵的砂料對金屬表麵進行沖擊研磨,把工件表麵的雜質及氧化皮清除掉,增大工件接觸表麵積,提高塗層附著力,改善塗裝質量。

2)消除工件表麵殘餘應力,達到硬化工件表麵,增強零件表麵對塑性變形抵抗能力和提高其疲勞強度。

2.本機特點:

1)本機設計新穎,結構簡單可靠,操作方便,加工效率高,能源消耗低。

2)采用循環輸送結構,節省操作人員,降低勞動強度。

3)配置有濾芯除塵器,能將粉塵99.9%過濾在除塵器內,大大降低環境污染,保護操作者健康,采用PLC產生脈沖自動清灰,防止堵砂現象。

4)采用變頻器控制工件轉速以滿足噴砂要求,操控簡便。

5)本機配有旋風分離器,能將可繼續使用的磨料和無用的粉塵分離,因此能大大降低磨料消耗。

6)本機主要零部件采用優質進口元件,安全可靠,使用壽命長。

3.用途:

盤類、筒體形手電筒外表麵進行自動噴砂處理,達到表麵光飾、去除毛刺,氧化皮和殘鹽等工藝要求,亦可用於噴塗、電鍍預處理工序,增大工件接觸表麵積,改善塗層質量。

4.噴砂機外形圖:

見附圖。

5.主要技術參數:

主機外形尺寸: 1000mm×1400mm×1810mm(長×寬×高)

工作艙尺寸: 1000mm×1400mm×800mm(長×寬×高)

除塵箱尺寸: 1000mm×1000mm×1860mm(長×寬×高)

電 源: 380V,50HZ,三相四線制

機器照明燈: 220V,40W節能燈3盞

壓縮空氣源: 壓力4-7bar(kg/cm2),流量7m3/min乾燥壓縮空氣

抽塵風機: 380V,50HZ,4KW,風量:2062m3/h

設備功率: 除空壓機外約7KW

設備重量: 約1000Kg

三.機器安裝:

噴砂機應安放在工作場地平整堅實的地麵上,不需要地腳螺栓。

1.設備平麵佈置圖:

詳見附圖。

2.壓縮空氣源:

用一條1-1/2″高壓氣管與主機後部進氣處過濾器連接。

用一條φ12×φ18氣管與除塵箱反吹管進氣處連接。

每支噴槍壓縮孔氣耗量:(使用噴槍噴嘴孔徑φ8mm,氣嘴孔徑φ3.5mm)

壓縮空氣壓力(bar) | 2.8 | 4.2 | 5.6 | 7.0 |

每支槍壓縮空氣耗氣量(m3/min) | 0.51 | 0.7 | 0.88 | 1.07 |

3.電源:

a.將本機電源線(3*6mm2+1*2.5mm2,5芯)連接至需方電氣控制櫃380V 50HZ空氣開關。註:電源連接必須有接地端子。

b.濾芯除塵器脈沖閥電源連接:將濾芯除塵器脈沖閥電源線航空插頭同本機主機頂部航空插座連接。

c.濾芯除塵器風機電源連接:將濾芯除塵器內機電源線航空插頭同本機主機頂部航空插座連接。

4.機器的連接:

a.噴槍砂管連接:

將口徑φ13Xφ22黑色砂管(6條)一端與分砂器底部貯砂鬥砂管接口相連,擰緊固定螺母;另一端連入噴槍砂管接頭並擰緊固定螺母。

b.除塵管連接:

用外徑φ200mmPVC管配彎頭連接分砂器頂部除塵口至除塵箱後中下部除塵口。

c.回砂管連接:

將一條4寸透明鋼絲回砂管同旋風分離器回砂彎頭和主機後部回砂管連接。

四.操作程序:

(一)、運轉前的準備:

1. 電氣系統參數調整:

a.請按變頻器說明書設定好每個變頻器的最高頻率、最小頻率、快速返回運行頻率、加速時間、減速時間;

b.請按電機的電流設定好熱繼電器的整定電流;

c.設定好漏電保護器的動作電流值;

d.根據工件的調試效果調整好噴砂計時器的時間,脈沖計時器的間隔周期;

2.旋風分離器風量的調整:

根據噴砂加工時磨料粒度大小的變化,為確保磨料和灰塵有效分離、降低砂料的損耗,通過調節除塵箱進風口風量和分離器抽塵管長度控制返回分離器貯箱磨料的粒度及數量。用戶可以根據實際加工情況進行調整以達到噴砂要求。

調節除塵箱進風口處風門開啟的弧度,可滿足能用的磨料返回分離器貯箱內,其餘已粉碎不能再使用的磨料及粉塵則進入除塵器。風口越大,被抽至除塵箱的砂料越細,反之,被抽至除塵箱的砂料越粗。

當噴砂加工時砂料粒度較小時,可調節旋風分離器抽風管的長度。調節處位於旋風分離器頂部,可調節雙螺桿拉動抽風管升降。砂料粒度較小時,抽風管向下調節,增加風管長度;砂料粒度較大時,抽風管向上調節,減少風管長度。風管調節距離指分離器調節桿拉至最高位後下降的距離,最大調節長度不得超過150mm。

3.噴槍的調整:

調整好噴砂有效距離,一般為100~150mm;

調整好噴槍的出砂量;

調整噴槍的噴射方向,噴射方向與工件軸向夾角成70~90°;

4.進砂量的調節:

根據使用磨料的種類,調節分砂器底部進砂調節器的位置,使調節器露出適當長度的進砂間隙,從而可以控制磨料進入輸砂管的數量,一般進砂間隙為3-5mm,也可按實際使用情況確定合理的數值。

5.磨料的裝入:

根據噴砂要求選擇適當的磨料,啟動風機,打開艙門,將50Kg磨料沿機艙緩慢倒入,大約二分鐘時間後可進行噴砂操作。註:從機艙加砂時,必須開啟風機,否則會產生堵砂現象!

6.氣源系統參數的調整:

a.調整好噴砂壓力:

按噴砂要求調節主機後部調壓閥,控制進入噴槍的壓縮空氣壓力,工作壓力可在2.8~7bar范圍內選擇。

b.通過調節氣缸節流閥調整好防塵門上、下運行速度;

7.系統狀況檢查:

在機器運行前必須進行操作安全檢查,例如主機和除塵箱的門、灰鬥是否關閉好,管道檢修口是否安裝好,分砂器的檢修口是否安裝好等。

8.灰塵的清除:

本機除塵系統配制有濾芯除塵器,它可使粉塵與氣體有效地分離,將工作中產生的粉塵清除,大大降低對環境污染造成的危害。

1)濾芯除塵器運行:在正常運行時,含塵空氣由除塵器中下部入口進入,並通過濾筒。粉塵被捕集在過濾筒外表麵,清潔空氣則經由濾筒中心進入清潔空氣室,再經出口排出。

2)每個濾芯都配制有專用脈沖電磁閥,當濾筒清灰時,控制器自動選擇一個濾筒進行清灰,這時,控制器將專用脈沖電磁閥打開隔膜閥,高壓空氣便可直接沖入所選濾筒的中心,把捕集在濾件表麵上的粉塵吹掃一次,粉塵則隨主氣流所趨,並在重力作用下向下落入塵鬥。

3)工人必須定期按時清除灰塵。具體操作為:每個班次(8小時)必須停機,等風機完全停止運行後,將濾芯除塵器底部清灰小車的四個鎖緊壓扣打開,小車落地,拉動小車至垃圾箱清除灰塵。再將小車放回原位,扣緊。

註意:清灰小車未安裝到位時,請勿開動本機!

(二)、機器運作說明:

1.手動運行:

a.將“自動、停止、手動”轉換開關轉向手動位置;

b.手動運行主要用於進行機器的試運轉和檢修;

c.各機構的手動運行:按一次為開,再按一次為關;

d.大轉盤手動可手動停止,也可自動停止(大轉盤傳感器檢測到信號),大轉盤實現手動必須防塵門氣缸上位檢測傳感器有信號;

e.角擺手動工作的條件:轉盤傳感器有信號,同時大轉盤沒工作;

f.防塵門手動工作的條件同“e ”。

2.自動運行:

如果氣壓不夠,不能使氣缸上位傳感器檢測到信號,機器無法運行;

3.計時器:

噴砂時間為角度擺的噴砂時間,設定范圍1-9999S。

4.停機:

a.急停按鈕可將機器的所有運作停止;

b.當轉換開關從自動轉向點動或手動轉向點動時機器的所有動作停止;

5.異常處理:

a.若艙門指示燈沒工作,說明艙門已打開;

b.若急停指示燈亮,說明急停按鈕按下;

(三)、噴砂工藝流程:

a.關閉所有門窗,接上電源,開啟照明開關。

b.按防塵門手動按鈕使防塵門關閉。

c.輪流開啟和關閉各噴槍開關,檢查噴槍是否堵塞。

d.將工件放在模架上。

e.開啟吹凈開關,然後開啟各支噴槍開關和噴槍總開關。

f.將“手動、停止、自動”轉換開關轉向自動狀態,然後大轉盤旋轉帶動工件進入噴砂區,大轉盤傳感器檢測到信號後,氣動防塵門下降,氣缸下位傳感器檢測到信號後,噴槍、小轉盤同時工作,然後防塵門上升,防塵門氣缸上位傳感器檢測到信號時,一個循環結束。

g.然後大轉盤旋轉帶動加工好的工件進入吹凈艙,吹凈槍對工件表麵上的殘留砂塵進行吹凈,然後將工件輸送到操作臺,工人將噴好的工件取下放在周轉車裡,再將待噴工件放在模架上,進入工作艙內進行下一輪噴砂。

h.下班後停止工作,應先關噴槍,然後關閉吹凈開關,照明燈,再關斷電源,關閉壓縮空氣。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。