技術特點

- 裝置工藝流程簡單;

- 制氧規模10000m3/h以下,制氧電耗更低,投資更小;

- 土建工程量小,裝置安裝周期比深冷裝置短;

- 裝置運行和維護費用低;

- 裝置運行自動化程度高,開停車方便快捷,操作人員少;

- 裝置運行穩定性強,安全性高。

- 操作簡單,主要部件均選用國際知名廠傢;

- 采用原裝進口制氧分子篩,性能優越,使用壽命長;

- 操作彈性強(負荷性優越,轉換速度快)

工作原理

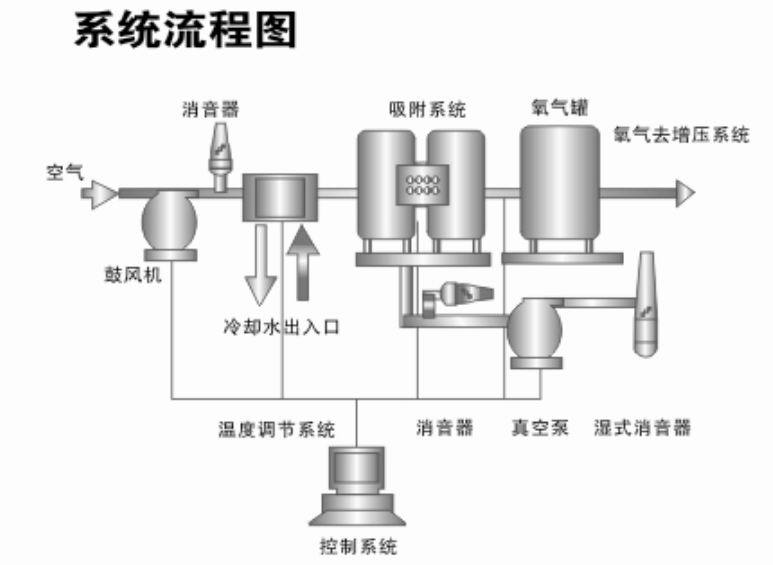

空氣中的主要成分是氮和氧,利用環境溫度下,空氣中氮氣和氧氣在沸石分子篩(ZMS)上的吸附性能不同(氧氣能通過而氮氣被吸附),設計適當的工藝過程,而使氮和氧分類制得氧氣。氮氣在沸石子篩上的吸附能力比氧氣強(氮與分子篩表麵離子的作用力強),當空氣在加壓狀態下通過裝有沸石分子篩吸附劑的吸附床時,氮氣被分子篩吸附,氧氣因吸附較少,在氣相中得到富集並流出吸附床,使氧氣和氮氣分離獲得氧氣。當分子篩吸附氮氣至接近飽和後,停止通空氣並降低吸附床的壓力,分子篩吸附的氮氣便可以解析出來,分子篩得到再生並可重復利用。兩個以上的吸附床輪流切換工作,便可連續生產出氧氣。

氧氣和氮氣的沸點接近,兩者很難分離,一起在氣相中得到富集。因此變壓吸附制氧裝置通常隻能獲得濃度為90-95%的氧氣(氧的極限濃度為95.6%,其餘為氬氣)又稱富氧。與深冷空分相比,後者能制成99.5%以上濃度的氧氣。

氣中的其他微量組分。二氧化碳和水分在通常的吸附劑上的吸附能力一般要比氮和氧大的多,可在吸附床內添加合適的吸附劑(或利用制氧吸附劑自身)使其被吸附清除。

制氧裝置所需的吸附塔數目取決於制氧規模、吸附劑性能和工藝設計思路,多塔操作時運行平穩性相對更好一些,但設備投資較高。目前的趨勢是:使用高效制氧吸附劑盡量減少吸附塔數量並采用短操作周期,以提高裝置的效率並盡可能節約投資。

技術指標

產品規模:100-10000Nm3/h

氧氣純度:≥90-94%,可根據客戶實際要求在30-95%范圍內調整。

制氧電耗:氧氣純度為90%時,折合為純氧的電耗(有用功)為0.32-0.37kwh/Nm3/氧氣壓力:≤ 20Kpa(可增壓)

年開工率:≥95%

系統流程圖:

項目 類別 | 深冷空分制氧裝置 | VPSA制氧裝置 |

分離原理 | 將空氣液化,根據氧和氮沸點不同達到分離 | 加壓吸附,抽真空解吸,利用氧氮吸附能力不同達到分離。 |

工藝特點 | 工藝流程復雜,需壓縮、冷卻/冷凍、預處理、膨脹、液化、分餾等,操作溫度低於-180℃ | 工藝流程簡單,僅需壓縮/抽真空分離;操作溫度為常溫 |

裝置主要特點 | 運動部件多,結構復雜,配套一起控制元件多;離心空壓機(或無油空壓機)、汽水分離器、空氣純化器、熱交換器、活塞式膨脹機,股票氯氣分離塔 | 運動部件少、設備簡單配套機器控制元件少。鼓風機、吸附塔、真空泵、氧氣儲罐 |

操作特點 | 操作復雜,無法隨用隨開。由於是在超低溫下進行的,因此設備在投入正常運行之前,必須有一個預冷啟動、無效耗能的過程(低溫積液以及加溫吹掃)。開機及停機時間越長,次數越多,成品氣的單位能耗也隨之增長。操作控制及監控點多且復雜,需定期停機檢修和保養。操作人員需要長時間專業技術培訓,並且需具有豐富的實踐操作經驗。 | 操作簡單隨用隨開。操作控制及監控全部由PLC實現,開車及停機時間短,小於5分鐘。並且連續運行停機多長都不會影響工況。無須定期停機檢修和保養。操作人員經過段時間技術培訓即可上崗操作 |

使用范圍 | 需要氧氣、氮氣及氬氣多種氣體產品;氧氣純度大於99.5% | 提取單一氣體,純度90-95% |

維護特點 | 離心空壓機、冷凝蒸汽機、膨脹機因精度及要求高,分餾塔中的換熱器的檢修需專門配備經專業技術培訓並且有經驗的人員 | 鼓風機、真空泵及程控閥維護均屬於常規維護,可由普通維護人員完成 |

土建及安裝特點 | 機組復雜、占地麵積大,需專用廠房、分餾塔需防凍基礎、工程建築造價高。需有安裝空分經驗的安裝隊伍,安裝周期長,難度高(分餾塔),安裝費用高 | 機組結構外形小,占地麵積省,常規安裝,安裝周期短、費用低 |

自動程序安全性 | 機組多,尤其采用高速透平膨脹機時,易因故障而影響設備正常運行。同時需配備熟練操作人員看管。超低溫甚至高壓運行,有發生爆炸的危險及多起案例。 | 開機後可全自動程控無人化運行。因是在常溫低壓下運行,無不安全因素 |

純度調整 | 純度調整不方便,制氧成本高 | 純度調整方便,制氧成本低 |

制氧成本 | 能耗:大約1.25kw/m3 | 能耗小於0.35kwh/m3 |

總投資 | 投資高 | 投資低 |

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。