| 種類:煉鋼生鐵 | 牌號:成江 | 磷含量:0(%) |

| 硫含量:0(%) |

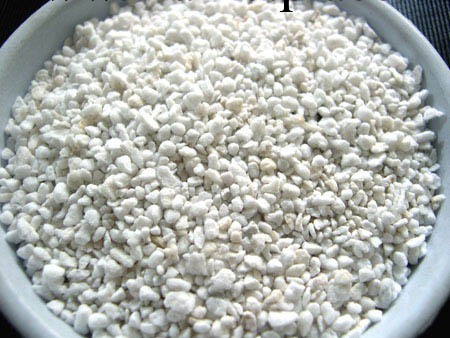

本公司專業生產經營耐火材料產品,蛭石系列產品,石英砂系列產品,天然彩砂系列產品,酸性爐襯材料采用高純微晶石英沙、粉、加入高溫燒結劑和礦化劑混合而成的乾搗料,因其采用專有的粒度分佈設計,所以通過各種打結方法均可獲得致密的不定形爐襯。其主要用於熔化、保溫鑄鐵鑄鋼的無芯感應電爐的工作爐襯。因石英晶粒小(晶粒尺寸6μm-260μm),不采用傳統工藝用的H3BO3,並由於礦化劑的作用,通過首爐烘爐燒結後α-磷石英轉化率高,所以烘爐時間短,具有極好的體積穩定性,熱震穩定性和較高的高溫強度。在正常使用時背襯保持一定的松散層。

SiO2 ≥ 99% CaO+MgO ≤0.1% Fe2O3≤ 0.2%

材料密度:2.1g/cm3 最高使用溫度:1700℃

打結質量好壞直接關系到燒結質量。打結時砂粒粒度分佈均勻不會產生偏析,打結後的砂層致密度高,燒結後產生裂紋的幾率下降,有利於提高感應爐爐襯使用壽命。

2.5.1乾式打結爐襯(以2t中頻無芯感應爐為例):線圈絕緣膠泥的應用:2t中頻無芯感應爐的感應圈塗覆有絕緣膠泥層。與感應路通常使用的絕緣材料雲母、玻璃絲佈等相比,使用線圈絕緣膠泥有如下好處:第一,烘乾後,厚度為8-15mm的線圈絕緣膠泥層具有良好的絕緣性能,完全可代替雲母和玻璃絲佈,充當線圈和爐襯之間的絕緣保護層;膠泥材料的導熱系數較高,不必擔心相對較厚的膠泥層會影響熱麵爐襯的三層結。第二,膠泥層位於線圈和保溫層之間,正常情況下,環境溫度很低(<300℃,偶爾有金屬液接近其表麵時膠泥層會釋放出少量殘餘的水分,使絕緣電阻降低,系統提供早期報警。第三,利用膠泥本身高於1800℃的耐火度,當偶爾有金屬液滲漏到其表麵時,膠泥能給線圈提供一層保護屏障,當出現報警時,膠泥層可提供一定的事故處理時間。第四,對帶有底頂出式的爐子而言,將膠泥制作成帶有錐度的形狀,避免瞭爐襯與線圈的摩擦,同時利用其強度對線圈進行固定,避免瞭線圈在使用和建、拆爐過程中的變形,延長瞭線圈的使用壽命。第五,線圈與膠泥層作為爐子的永火襯,雖一次性費用高,施工周期長,但其使用壽命可以與線圈相同,也可進行局部修補,因此就整體而言降低瞭築爐成本。

乾式打結爐襯前,首先在爐子線圈絕緣層內鋪設一層石棉板和一層玻璃絲佈,鋪設時除手工平整壓實各層材料外,還要用彈簧圈上下繃緊,搗固石英砂時,自上而下逐個移動彈簧圈,直至爐襯打結完畢。

2.5.2打結爐底:爐底厚約280mm,分四次填砂,人工打結時防止各處密度不均,烘烤與燒結後的爐襯不致密。因此,必須嚴格控制加料厚度,一般填砂厚度不大於100mm/每次,爐壁控制在60mm以內,多人分班操作,每班4-6人,每次打結30分鐘換人,圍繞爐子緩慢旋轉換位,用力均勻,以免造成密度不均。

爐底打結達到所需高度時刮平,即可放置坩堝模。對此,應註意保證坩堝模與感應圈同心,上下調整垂直,模樣盡量與所築爐底緊密結合,調整周邊間隙相等後用三個木楔卡緊,中間吊重物壓上,避免爐壁打結時石英砂產生位移。

2.5.3打結爐壁:爐襯厚度為110-120mm,分批加入乾式打結料,佈料均勻,填料厚度不大於60 mm,打結15分鐘(人工打結),直至與感應圈上緣平齊。在打結完後坩堝模不取出,烘乾和燒結時起感應加熱作用。

2.6烘烤與燒結規范:為獲得爐襯的三層結構,烘烤和燒結工藝大致分為三個階段:

2.6.1烘烤階段:分別以25℃/h、50℃/h的速度將坩堝模加熱至600℃,保溫4h,目的是徹底排除爐襯中的水分。

2.6.2半燒結階段:以50℃/h升溫至900℃,保溫3h,以100℃/h升溫至1200℃,保溫3h,必須控制升溫速度,防止產生裂紋。

2.6.3完全燒結階段:高溫燒結時,坩堝的燒結結構是提高其使用壽命的基礎。燒結溫度不同,燒結層厚度不足,使用壽命明顯降低。

2T中頻爐在烘烤過程中加入瞭約950公斤鐵料增強感應圈加熱作用,隨著烘烤與燒結的持續進行,通過低功率送電產生較為平穩的電磁力攪拌鐵水,是爐襯上下受熱均勻。嚴格控制石英砂三個相變區的溫度,促進石英砂相變充分,提高瞭爐襯的首次燒結強度。

.小結

對於中、工頻爐爐襯的壽命,除保證獲得完整合理的三層爐襯外,還應註意平時的操作,築爐是選用優質乾凈的築爐材料,合理配比,精心打結,科學烘爐等非金屬礦產品,歡迎來電洽談!誠招爐襯料打爐料各地銷售代理。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。