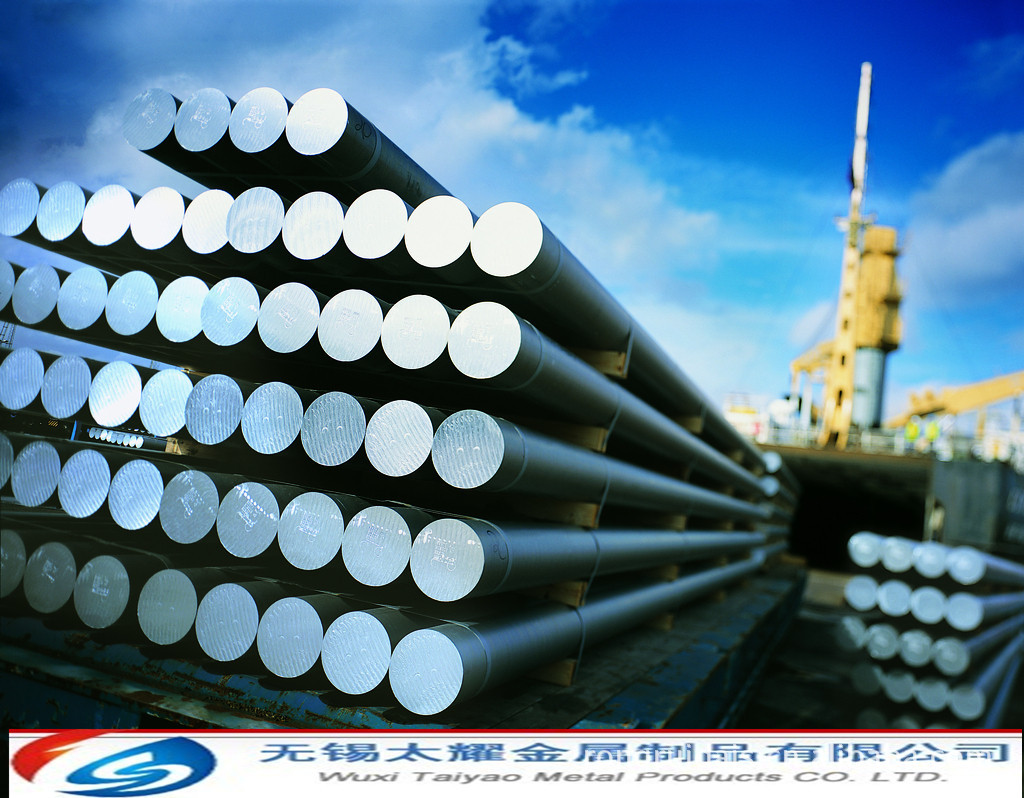

| 材質:17crnimo6 | 產地/廠傢:撫鋼 | 規格:15~200(mm) |

| 加工工藝:熱軋 | 倉庫:國聯 | 用途:齒輪 |

| 執行標準:國標 |

17CrNiMo6

17CrNiMo6對應國內什麼牌號:

17CrNiMo6 是德國 DIN 17210-(86)標準的鋼號,歐標為18CrNiMo7-6,對應GB的 17Cr2Ni2Mo

17Cr2Ni2Mo不是GB材料,而是JB材料。具體的標準號為:JB∕T 6395-2010大型齒輪、齒圈鍛件

17CrNiMo6和20CrMnTi區別:

17CrNiMo6的韌性好得多

碳含量不同,合金元素不同,機械性能不同。熱工藝性也不同。

前麵的性能要優越一些,後一種變速箱齒輪、差速器齒輪普遍使用。

17CrNiMo6化學成分(質量百分比,%):

碳(C):0.15-0.20,

矽(Si):≤0.40,

錳(Mn):0.40-0.60,

硫(S):≤0.035,

磷(P):≤0.035,

,鉻(Cr):1.50-1.80,

鎳(Ni):1.40-1.70,

鉬(Mo):0.25-0.35,

17CrNiMo鋼齒輪滲碳緩冷裂紋分析及防止措施

摘要:針對17CrNiMo6鋼齒輪緩冷出現裂紋問題,分析瞭產生裂紋的原因,並提出瞭預防措施。

1 前言

1997年,某廠在為馬鋼棒材軋機配套生產初、中軋機減速機過程中,材質為17CrNiMo6鋼的齒輪在滲碳處理緩冷後產生裂紋,為瞭找出裂紋發生的原因,我們在中科院專傢的指導和幫助下進行瞭分析探討。

2 產生緩冷裂紋的原因

產生裂紋的原因主要是滲層在冷卻過程中產生不均勻相變造成的。滲層中存在大塊滲碳體和連續的網狀碳化物,滲層的金相組織為三層,最外層為下貝氏體和網狀碳化物;中層為淬火馬氏體、下貝氏體和網狀碳化物;第三層為下貝氏體加鐵素體,由表及裡的硬度檢查見下表。

檢查部位 滲碳層 母材

外表層 中間層 過渡層

硬度(HL) 420.433.458 513.501.479 492.479.414 318.337.307

相變受下述因素影響:

2.1 溫度的影響

由於碳在鐵素體中的溶解度較小(最高約為0.025%),而在奧氏體狀態下,滲碳溫度越高,碳在其中的擴散系數越大,既滲碳速度越大。但溫度不宜過高,否則滲碳設備使用壽命顯著下降或損壞,而且溫度過高時間過長會造成滲層組織粗大,碳化物級別超差等缺陷。通常生產實際中采用900℃、930℃滲碳。

2.2 碳濃度的影響

緩冷裂紋與滲碳時的碳勢有關。

在滲碳初期,由於工件表麵窮碳,接受活性碳原子的能力很強,滲碳速度較快,此時爐內碳勢較低,需要向爐內通過大量的滲劑,以維持爐內的碳勢,具體還與裝爐量有關,此時如果不能及時補充滲劑,可能造成滲碳時間過長,碳濃度分佈曲線下凹等缺陷,但也不能過強,否則可能出現大量網狀碳化物而無法消除。

當工件表麵含碳量不斷升高,碳勢不斷建立的情況下,應逐步減少滲劑的加入,滲碳進入擴散階段,如果此時仍保持大劑量的滲劑,就要形成表麵網狀碳化物,使滲層的強度下降,脆性增加,尤其是抗拉強度的下降,對防止出現緩冷裂紋相當不利。

2.3 滲碳時間的影響

當滲碳溫度、碳勢確定以後,滲碳時間主要取決於有效硬化層深度,滲碳時間越長,硬化層越深,反之越淺。對於17NiCrMo6鋼硬化層在10-15μm的工件,如果擴散期控制不好,時間過短,有可能造成滲層碳濃度分佈曲線過陡,在以後的緩冷過程中,形成緩冷裂紋。

2.4 緩冷速度的影響

緩冷一般是在冷卻井中進行的,其冷卻速度應比空冷更加緩慢,以便盡可能得到較平衡的組織。如果由於某種原因,使緩冷速度相當於空冷速度,結果就要出現緩冷裂紋。分析結果也表明,當滲碳層表麵的含碳量達到共析成分以上時,滲層的淬透性不完全相同,在特定的緩冷速度下,發生不均勻相變,中間層的馬氏體比容較大,使表麵受拉應力,由於表層有惡化,承受不瞭大的拉力而開裂。

3 防止緩冷裂紋措施

通過上述分析可知,產生緩冷裂紋的條件一是滲層中存在著大量的塊狀及網狀碳化物,使之性能惡化;二是滲層中發生不均勻相變。預防措施是:首先要避免滲層中產生大量網狀碳化物。對於17CrNiMo6這種含Cr、Mo強碳化物形成元素的鋼,滲碳時碳勢不能過高,尤其是到瞭擴散期,一定要把碳勢降到0.9%C左右,並保持一定的時間,防止產生碳化物。另外,要避免中間層產生馬氏體。緩冷效果比較好時,一般組織比較平衡,沒有不均勻相變,但由於冷卻井內比較潮濕,水分較大,使冷卻速度提高而產生裂紋。如果冬天環境溫度比較低,工件裝爐量少,雖然是在冷卻井中,冷卻速度仍很快,也容易產生緩冷裂紋。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。