| 品牌:國為 | 型號:多型號 | 功率:2000 |

| 電壓:380 | 適用范圍:金屬表塗層 | 產品別名:流水線,塗裝設備 |

產品介紹:

靜電噴塑機:

靜電噴塑工藝原理:用靜電噴粉設備(靜電噴塑機)把粉末塗料噴塗到工件的表麵,在靜電作用下,粉末會均勻的吸附於工件表麵,形成粉狀的塗層;粉狀塗層經過高溫烘烤流平固化,變成效果各異(粉末塗料的不同種類效果)的最終塗層;噴塗效果在機械強度、附著力、耐腐蝕、耐老化等方麵優於噴漆工藝,成本也在同效果的噴漆之下。

噴塑生產線:

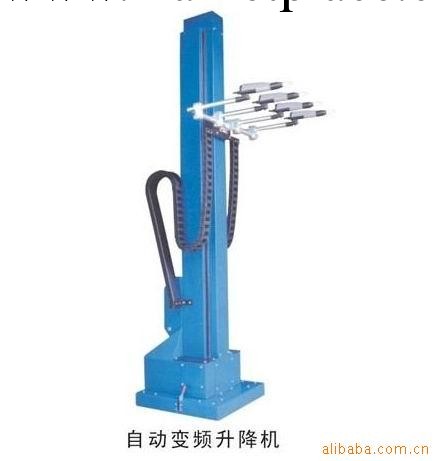

工藝概述整個塗裝線由自動輸送線、經濟噴粉房(或環保噴漆房)、節能固化爐等三部分組成。1、設計思想噴粉房、噴漆房設計達到塗層要求,同時也達到國傢有關安全、衛生、消防及環保等方麵的標準,經濟實用、方便可靠。2、設計原則:創新、經濟、實用、方便、可靠。2.1、噴粉房回收采用一級回收的方式;濾芯回收裝置;濾芯粉末回收效果好。濾芯回收采用內排結構,采用δ1.2冷軋鋼板制作。內外表麵噴塑處理。采用脈沖反吹濾芯式回收。濾芯采用進口220g聚脂纖維,可水洗。回收的工作原理:風機工作抽風,85%的不上件粉末因為抽風及自重,飄落在回收器內;其餘少量的超細粉被吸咐在濾紙的表麵,通過電磁閥定時脈沖反吹的作用,將粉末打入回收器內,以滿足回收要求。噴室開口進風量>0.3~0.6m/s,達到粉塵基本不外溢的效果。回收器內的粉末集結後可重新使用,以達到降低生產成本的目的。噴漆房氣流組織形式采用二合一功能,前部分為噴漆操作室,後部分為漆霧凈化室。其原理:氣流從噴漆房正麵進入噴漆室,帶走未粘附到工件上的漆霧,經過水簾板及水簾的刷洗過濾,在經過漆霧凈化室對所含漆霧的空氣進行洗滌,最後通過排風機排出乾凈空氣。其結構:為模塊式拼裝而成。便於移動與保養。2.2、固化爐結構形式為暗橋式U型爐;由橋式爐、熱交換器、熱循環風機、熱循環風管道、廢氣排放管、機架等幾部分組成;固化烘道為暗橋U型通道。烘道采用“三明治”保溫板拼裝結構。箱體內送風管道等用δ0.8鋅鋼板制作,保溫板采用機器彩鋼巖棉板,兩麵壓筋,外表麵為彩色噴塗處理,保溫層厚為120mm。烘道的加熱采用熱風循環方式。它的優點是烘道內溫度均勻,沿軌道的橫截麵上、中、下三點溫差小於±5℃,從而保證瞭工件塗層顏色的一致性。加熱室設置在箱體的下部。用熱風機進行循環,循環方式采用下送風、下回風方式,省去瞭上回風及外回風管道,減少瞭熱量損失。烘道采用1臺6#熱引風機,功率為15KW/臺。風量為:20000m3/h。固化烘道控制溫度為180℃,溫度可連續調節,固化最高溫度可達220℃。烘道升溫時間按45分鐘設計。烘道加熱室設有風機檢修門和換熱器檢修門,便於加熱室內設備的維修和安裝。 2.3、工作原理:暗橋式固化爐:用於對工件的連續固化和對熱空氣的收集,防止或減少熱能外溢;熱交換器:用於對熱循環空氣的加熱,促使及加快工件固化;熱循環風機:用於對經過固化後的冷卻空氣進行回收,經過風機再壓送到熱交換器內進行加熱,送入固化爐內,經過分配風道,均勻分佈於固化爐內從新作工;熱循環風管道:控制空氣流向,防止熱能外溢;廢氣排放管:將隧道爐口外溢的廢氣通過定向管道排放於室外;2.4、綜述以上各功能,工藝流程為:噴粉生產線:人工上件→預熱烘乾→雙工位噴塗→固化(約20分鐘)→冷卻→人工下件;轉印生產線:人工上件→固化(約18分鐘)→冷卻→人工下件;噴漆生產線:人工上件→預熱烘乾→雙工位噴塗→流平(約5分鐘)→固化(約18分鐘)→冷卻→人工下件;2.5、采用防噪聲措施,使車間內噪聲控制在85dB以下。2.6、所有配套件、材料及電器元件均選擇技術先進、質量優良的產品,其中關鍵設備和材料如:風機、關鍵電器元件均選用進口、名牌原裝器件,以保證設備的整體性能和可靠性。2.7、在保證設備原有使用性能的前提下,盡量減少基礎投資。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。