| 加工定制:是 | 類型:超高溫蒸汽清洗機 | 用途:工業用 |

| 型號:CMD-BX540 | 功率:54K(w) | 蒸汽壓力:10Kg |

| 重量:300(kg) | 尺寸:150×110×100(cm) | 電壓:380(V) |

| 鍋爐容量:50(L) | 品牌:北京新迪 | 溫控器動作溫度:180(攝氏度) |

| 額定儲水:50(L) | 蒸汽流量:77.1Kg/h | 蒸汽溫度:180℃ |

北京新迪表麵技術設備有限公司經過多年的研究開發,生產制造瞭節水型高效綠色環保高溫高壓飽和蒸汽清洗機系列專利產品,高壓飽和蒸汽清洗機的專利號為:2005200053077。

傳統的清洗設備均采用高壓水結合各種化學溶劑和清洗劑來進行清洗作業的,這種清洗作業既浪費大量的水,同時清洗下來的污垢和含有化學物質的污水又會對周圍的環境產生嚴重的污染和破壞,而采用高壓飽和蒸汽進行清洗作業時隻需極少的水同時又無需各種化學溶劑,這樣徹底的根除瞭傳統清洗作業的弊端。所以用高壓飽和蒸汽進行清洗是世界清洗行業的一次革命,它是充分利用瞭飽和蒸汽在高溫高壓的條件下可以溶解任何頑固油垢並使之汽化蒸發的特性,同時也可以切入任何細小的裂縫和孔洞,剝離或去除油漬和殘留物的特點,達到瞭高效、節水、環保、超凈、乾燥的要求並在世界清洗行業獨樹一幟。

電壓 | 380V | 水箱容量 | 50 L |

電流 | 82A | 洗滌劑箱容量 | 50 L |

功率 | 54KW | 水消耗量 | 75L/h |

產熱量 | 46.386 Kca/h | 軟管長度 | 10 m |

工作壓力 | 10 Kg/cm2 | 啟動時間 | 5 min |

發生器數量 | 7 unit | 每天工作小時數 | 24 h |

蒸汽產額 | 77.1Kg/h | 設備尺寸 | 1500×1100×1000mm |

發生器溫度 | 180℃ | 重量 | 300 Kg |

自循環加熱去除殘留水汽系統 | 去除飽和蒸汽中殘留的20%水汽並轉換為藍色純乾燥氣體(超飽和蒸氣) | ||

CMD-BX540型:主機一臺、清洗槍一把、清洗管長度為10米。 |

CMD-BX540F型:主機一臺、清洗槍、平麵噴吸槍、帶鋼刷頭的清洗槍各一把,污物回收器1臺,清洗管長度為10米。 |

節水:清洗任何表麵每小時隻需10升水,可節約大量的水利資源。 潔凈:因飽和蒸汽是氣態的,在高溫高壓的作用下它能在被清洗的表麵自動捕捉和溶解微小的油漬污物顆粒,並將其氣化蒸發,因為目前幾乎所有的油脂都抵抗不住飽和蒸汽的威力,所以用飽和蒸汽清洗過的表麵可達到超凈狀態。 環保:清洗過程中從表麵清洗下來的片狀或塊狀污物殘渣,可被回收裝置在清洗的同時自動回收,沒有污水和有害化學物質的排放及產生,對清洗作業的工人及周圍環境沒有任何的傷害和污染,完全符合ISO14000(《國際環境管理系統標準》)、EMAS(歐共體《環境管理審核規則》)、BS-8800(《英國職業衛生與安全管理條例》)中的環保要求。 安全:因為飽和蒸汽是藍色的乾燥氣體,使用非常安全。正確使用,可清洗電器元件和集成電路板而不會造成損傷。清洗機設有數道防護措施:電子防護、壓力限制、防爆閥門。操作手柄的電壓設置為24V,操作者安全得以保障。 高溫:工作溫度為180℃。 高壓:工作壓力為10公斤/cm2。 純乾燥超飽和蒸汽:從蒸汽發生器出來的飽和蒸汽,再進入二次加熱脫殘留水汽循環系統,以保證從清洗槍中噴射出來的是藍色純乾燥超飽和蒸汽。 乾燥:高溫飽和蒸汽的特點是清洗完後不會留在被清洗的表麵上,又由於高溫飽和蒸汽是藍色的乾燥氣體,這樣被清洗的表麵始終是乾燥的,所以可以直接對各種電器電機及集成電路進行清洗而不會損壞它們。 經濟:⑴ 與傳統高壓水清洗方法比較大大地減少瞭水的消耗,從而降低瞭廢水、廢物處理、排放費用。 ⑵ 在清洗過程中被清洗的表麵始終是乾燥的,省卻瞭工件在清洗後的烘乾處理。 ⑶ 清洗機械、電器設備時無需拆裝設備,也可以在線清洗,節約瞭大量的輔助工作和停機時間。 鈍化:飽和蒸汽與混有鈍化物質的可生物降解的清洗劑相組合,在清洗同時可以對金屬表麵進行鈍化處理,形成完好均勻的保護層,防止被清洗過的金屬表麵再次氧化。 磷化:工件表麵清洗乾凈後,再用飽和蒸汽作為載體對表麵進行磷化處理,既不浪費磷化液,也無需廢液處理。 效率:是當前世界上公認效率最高、效果最好的清洗方式,清洗效率達到98%以上。 防銹除銹:飽和蒸汽清洗與可生物降解的除銹、防銹清洗劑相結合,可在清洗的同時達到對金屬表麵進行防銹作用,在一定的時間內(正常保存環境中)一般可防銹30天。 方便:集多種復合操作(例:純飽和蒸汽、蒸汽+水,蒸汽+清洗劑等)於特殊的清洗方法設計中,簡單、便捷地實現清洗、烘乾(清洗後的表麵是乾燥的)、防銹(鈍化、磷化)等數道工序一步完成。 工藝靈活:工作節拍可調,根據廠傢要求特別制定清洗工藝。 |

名稱項目 | 飽和蒸汽法 | 乾冰法 | 化學法 | 水處理法 | 超音波法 |

原理 | 利用飽和蒸汽的高溫,及外加高壓,清洗零件表麵的油漬污物,並將其汽化蒸發。同時還可以清洗任何細小的間隙和孔洞,剝離並去除油漬和殘留物,從而達到高效、節水、潔凈、乾燥的要求。 | 乾冰顆粒溫度極低(-78℃),故具有獨特的熱力學性能,當乾冰顆粒被壓縮空氣沖擊到被清洗物表麵時,使乾冰迅速升華,在千分之幾秒內體積膨脹近800倍。同時與待洗零件表麵產生熱交換,達到清洗零件表麵的目的。 | 利用有機或無機清洗劑加入到被清洗的設備界麵中,對難溶水垢、油污生物粘泥等進行分散剝離,同時與化學藥劑發生反應,生成絡和物或水溶性鹽,從而達到清洗的目的。 | 以水為介質,通過專用設備系統使水產生多束、多角度、強度各異的高壓水射流,對被清洗設備內結垢和附著物及堵塞物進行徹底的切削、破碎、擠壓、沖刷以達到清洗的目的。 | 利用頻率為幾萬次到幾十萬次的超音波振動,超音波在液體中傳播,當能量大於0.1W/cm2時,把液體分子拉裂成空洞,由於周圍壓力的增大,空化核又被擊碎,空化核擊碎時對周圍形成巨大的沖擊波,放出巨大的能量,從而把物體上的雜質剝離下來,達到清洗的目的。 |

特點 | 1、適用范圍廣:如機械、噴漆、冷(熱)加工、電子、食品等行業; 2、無需任何化學介質,綠色清洗,耗水量小; 3、經濟、便捷。 | 1、清洗過程中沒有二次污染,需要回收的隻是清洗下來可再次使用或直接排放的污垢 2、目前僅少數發達國傢和地區的特殊行業中使用。 | 最原始且應用最廣的一種方法。酸或堿性的清洗物對被清洗物和設備產生腐蝕。清洗停機時間長,能耗大。 | 泵或增壓器是高壓水射流能量的來源,高壓泵的技術指標直接影響到水射流清洗系統清洗效率,質量能量消耗及成本高低,而且對水質的要求較高。 | 超音波清洗主要用於清洗物體表麵上的微顆粒,對於常規的污染物(如臟物、油脂、銹跡等)清洗效果很差或根本無法達到清洗目的。 |

污染 | 完全符合環保要求。 | 加裝回收裝置可達到環保要求。 | 污染嚴重,特殊的溶劑還要對零件和設備進行防銹措施,對操作人員身體有一定的傷害。 | 極度污染(此法正逐步被淘汰)。 | 用水作清洗介質,污染較小,如用有機溶劑清洗,則污染和危險性較大。 |

效果 | 是當前國際上公認效率最高效果最好的清洗方式,清洗效率達到98%以上。 | 無需添加任何清洗溶劑,直接清洗,效果優良。 | 對管件和盲孔、深孔無法處理,清洗銅、鋁等有色金屬會使零件變色,清洗後零件表麵的清潔度差。 | 清洗效率低,針對特定的清洗對象,較難選擇合適的清洗參數,且清洗完後還要進行烘乾處理。 | 特定場合清洗效果較好。 |

經濟 | 設備成本和消耗成本低,且無環保費用。 | 因采用超低溫的乾冰,造價昂貴,設備要求較高 | 清洗效率低,環保費用高。 | 設備成本偏低,消耗成本和環保費用亦高 | 設備成本和消耗成本較高,工藝復雜。 |

備註 | 改善瞭勞動環境,減輕瞭勞動強度,提高瞭清洗效率,降低瞭消耗成本。 | 對工作環境的要求極高,操作者要註意安全,清洗時必須保證良好的通風條件。 | 對電線、電子及控制元件有損傷,加速設備生銹。 | 水質的好壞對清洗效果影響很大。對勞動保護技術服務的要求較高。 | 難以把握各種被清洗物所需要的最佳工作頻率、溫度、時間以及合適的介質。 |

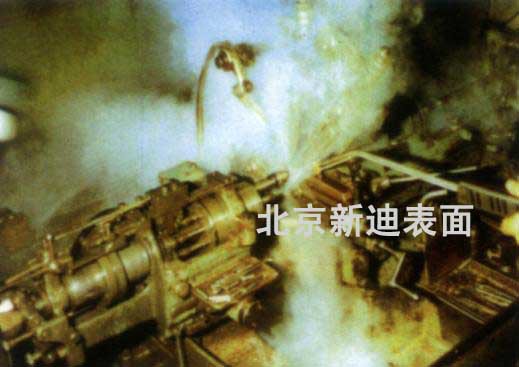

清洗機械設備 |

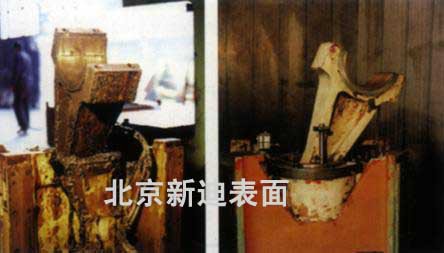

清洗前後 |

|  |

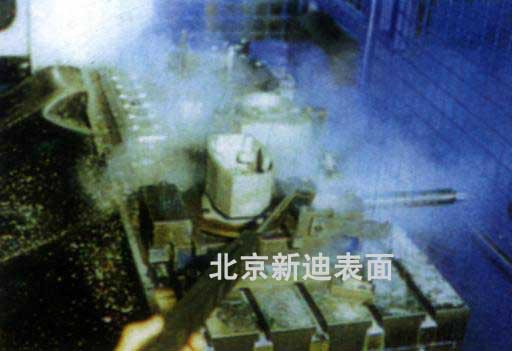

清洗大型軋機 |

清洗工作現場地板 |

|  |

| 清洗機械 | 清洗加工機床 |

|  |

| 清洗發動機 | 清洗前後 |

|  |

清洗前後 | 清洗各種機械零件 |

|  |

標準配置

|  |

| | |

|  |

| | |

可選配置

|  |

| | |

|  |

| | |

|  |

| | |

|  |

| | |

|  |

| | |

|  |

| | |

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。