| 加工定制:是 | 類型:板式換熱器 | 品牌:將星 |

| 流道截麵積:1(m2) | 重量:888(kg) | 用途:汽水,水水,交換熱 |

| 傳熱方式:間壁式換熱器 | | |

上海將星化工設備有限公司

地址:上海市嘉定區南翔鎮勝辛南路355弄159號

郵編:201802

聯系人:何經理

電話:18964887216 傳真:86-021-69017009

QQ:2864064965

ng> ng>

ng>

ng>

ng> ng>

ng> ng>

ng>板式換熱器技術與維護ng>

ng>一、概述ng>

板式換熱器設備是加熱、冷卻領域中最新型的設備之一,具有結構緊湊、占地麵積小、傳熱效率高、操作維修方便等優點,並具有處理小溫差的能力。板式換熱器作為一種高效節能產品,已廣泛應用於礦山、冶金、石油、化工、機械、電力、醫藥、食品、輕紡、造紙、船舶、海洋開發等各個工業領域、近年來在集中供熱和熱電聯產行業中的推廣尤為迅速。

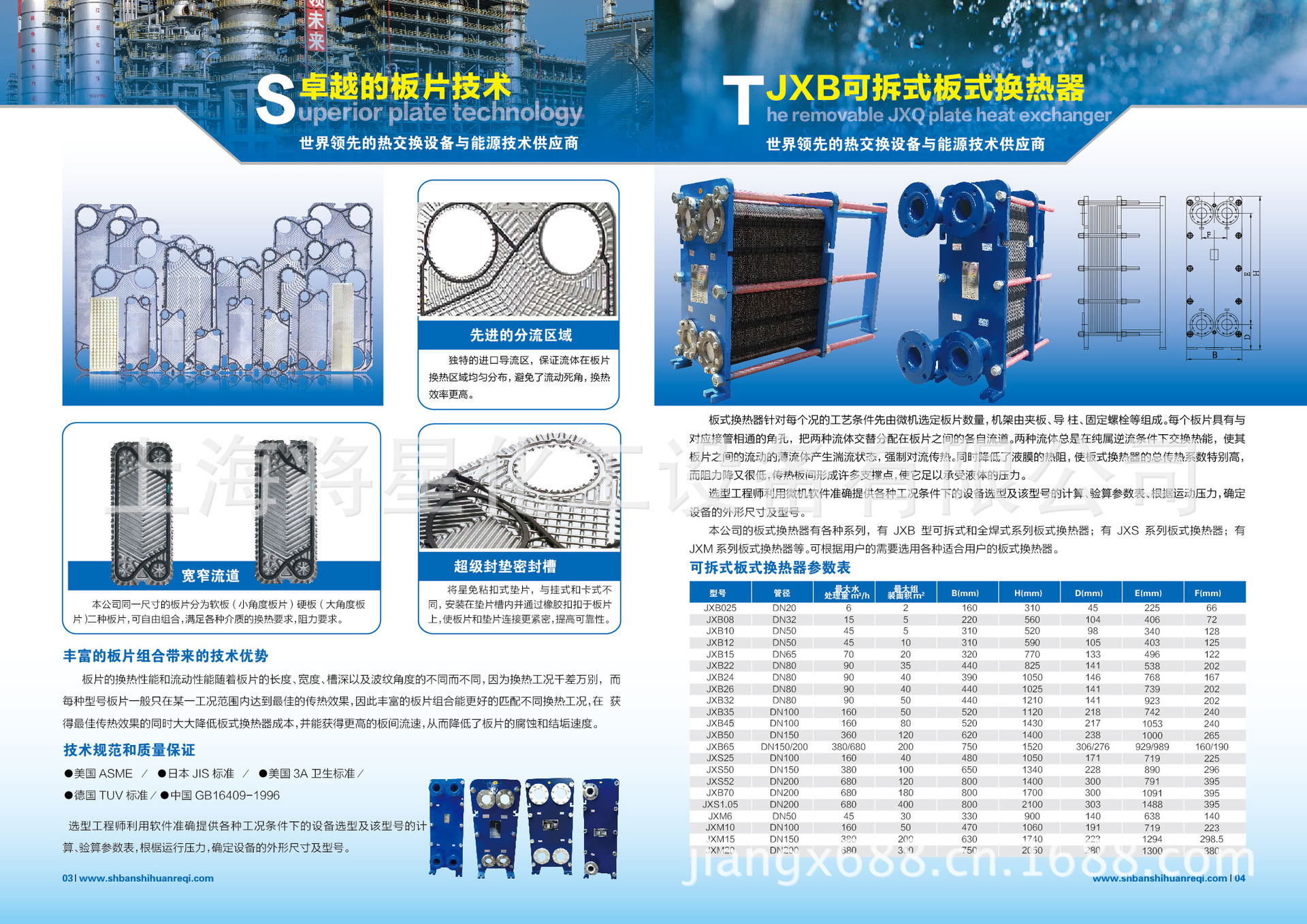

主要技術性能參數如下:

1、 單板換熱麵積:0.05㎡-2.0㎡

2、 裝機麵積:0.5㎡-700㎡,(在此范圍可實現任意規格)。

3、 傳熱系數:2500-6000W/㎡.℃(2150-5160KCal/㎡.h.℃)

4、 工作壓力:0.6-1.6Mpa

5、 工作溫度:最高280℃

6、 單臺最大處理量:1200m3/h

ng>二、板式換熱器的特點:ng>

1、 傳熱系數較高

板片選用導熱系數較高的材料,如:不銹耐酸鋼、工業純鈦、碳素鋼、換熱器專用銅材等。經冷沖壓形成不同波紋形狀結構,板片波紋能使流體在較小的流速下產生湍流。所以板式換熱器具有較高的傳熱系數。在相同的情況下,其傳熱系數比一般鋼制管殼式換熱器高3-5倍。換熱麵積緊為管殼式換熱麵積的1/3-1/4。

2、 結構緊湊

由於傳熱板片緊密排列,板間距較小,而板片表麵經沖壓成形的波紋又大大增加瞭有效換熱麵積,故單位容積中容納的換熱麵積很大,占地麵積明顯少於同樣換熱麵積的管殼式換熱器,同時相對金屬消耗小,重量輕,一般無需特殊的地基,而且現場裝拆時不用占額外的空間。

3、 可靠耐用

我廠生產板式換熱器密封墊利用雙密封結構原理,增加瞭膠墊與板片的內磨擦力,使膠墊的滑移量大大減小;同時采用瞭較好的蜂窩狀周邊剛性結構,把膠墊緊緊鎖在裡側,使得換熱器整體密封性能大大提高。

4、 清潔方便

由壓緊螺栓緊密組裝的板片,將壓緊螺栓卸掉後,即可松開板片,或卸下板片進行機械清洗或手工清洗,這對需要經常進行清洗的換熱設備十分方便。

5、 多種介質換熱

如果板式換熱器有中間隔板,則一臺設備可進行三種或三種以上(多個中間隔板)介質的換熱。在乳品加工中常采用多介質換熱的板式換熱器。管殼式換熱器就無法實現在一臺設備中進行多種介質的換熱。

6、 很容易改變換熱麵積或流程組合

隻要增加(或減少)幾張板片,即可達到需要增加(或減少)的換熱麵積。改變板片的排列,或更換幾張板片即可達到所要求的流程組合,適應新的換熱工況。可大大降低工程的總投資費用,更加顯示出板式換熱器的經濟實用。 ng>三、板式換熱器結構 ng>

板式換熱器的重要部件及其功能 | | 序號 | 部件名稱 | 功能及作用 | | 1 | 前支柱 | 支承換熱器重量,使整臺換熱器成為一體。 | | 2 | 活動壓緊板 | 與固定壓緊板配對使用,可在上導桿上滑動,以便拆裝檢查維修。 | | 3 | 上下導桿 | 承受板片的重量,並保證安裝時使板片在其間滑動,導桿通常比換熱板組長,以便松開壓緊螺栓滑動各板檢查。 | | 4 | 密封墊片 | 防止流體混合或泄漏,並使之在不同板片間分配。 | | 5 | 換熱板片 | 提供介質流道及換熱麵積。 | | 6 | 固定壓緊板 | 不與流體接觸,用夾緊螺栓緊固後壓緊墊片,保證密封。 | | 7 | 壓緊螺栓及螺母 | 壓緊板片組,使換熱器整體化並保證密封。 |

| 四、常用板式換熱器型號表示方法 1、板式換熱器表示方法

2、板式換熱器框架形式 | | 序 號 | 框 架 形 式 | 代 號 | | 1 | 雙支撐框架式 | I | | 2 | 帶中間隔板雙支撐框架式 | II | | 3 | 帶中間隔板三支撐框架式 | III | | 4 | 懸臂式 | IV | | 5 | 頂桿式 | V | | 6 | 帶中間隔板頂桿式 | VI | | 7 | 活動壓緊板落地式(普通式) | VII |

| 3、板式換熱器墊片形式 丁腈橡膠 | 三元乙丙橡膠 | 氟橡膠 | 氯丁橡膠 | 矽橡膠 | 石棉纖維板 | N | E | F | C | Q | A |

| 註:食品、醫藥用墊片材料的代號,在相應墊片代號後麵加S。

4、 表示方法示例

BR0.3-1.6-15-N-I或BR0.3-1.6-15-N波紋形式為人字形,單板公稱換熱麵積為0.3㎡,設計壓力為1.6Mpa,換熱麵積為15㎡,用丁腈墊片密封的雙支撐框架結構的板式換熱器。

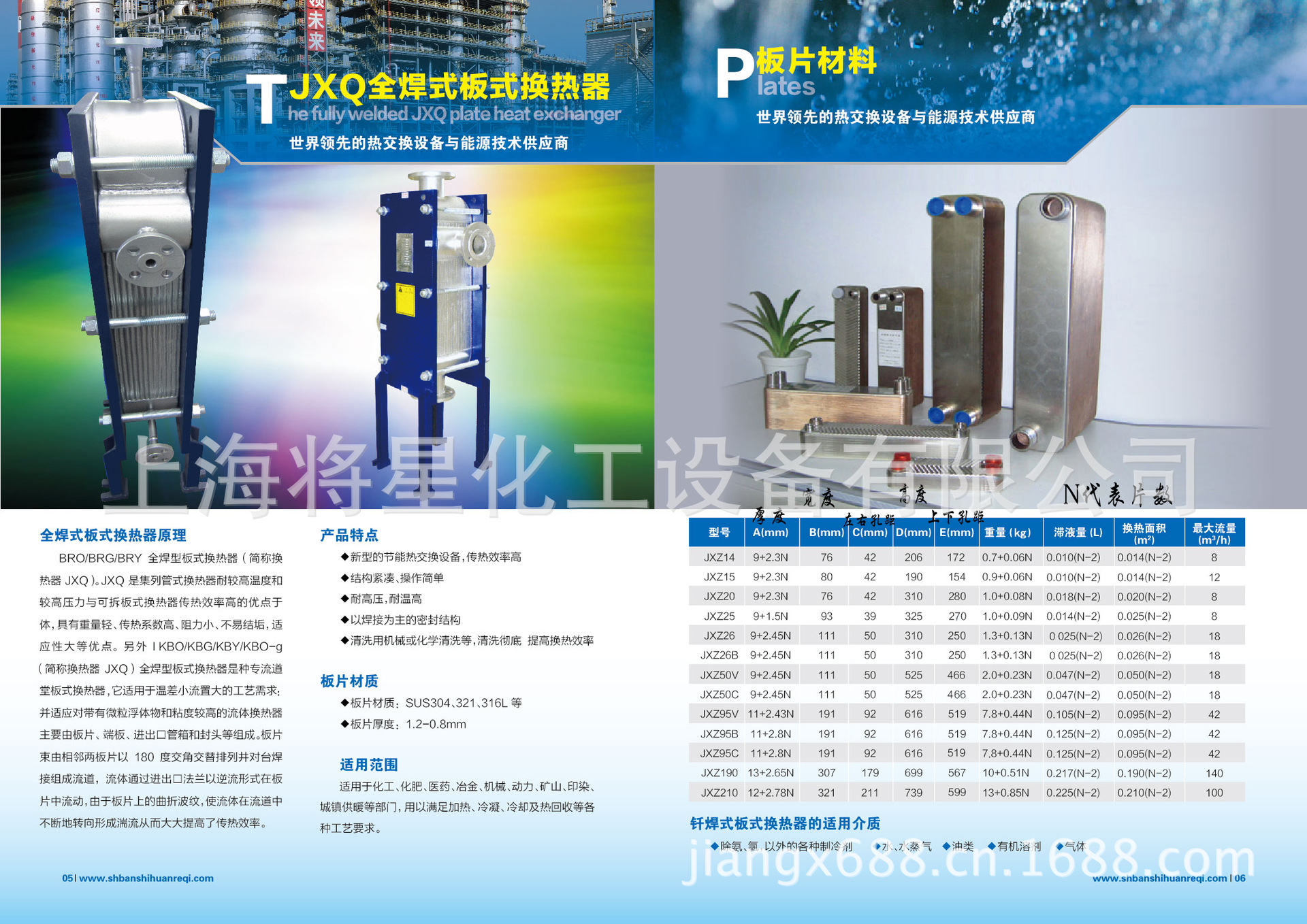

五、傳熱板片及密封墊片

目前我廠的板式換熱器所使用的傳熱板片及密封墊片材料如下: 傳熱板片材料及板厚 | | 材料名稱 | 材 料 牌 號 | 適 用 場 合 | 板厚(mm) | | 耐酸耐熱不銹鋼 | SUS304.SUS321 | 適用於酸、堿介質腐蝕較嚴重場合。 | 0.6~0.8 | SUS316、SUS316L | 適用於氯離子含量<25PPM | | | 工業純鈦 | TAL | 制堿、制鹽、海水、低溫冷凍

適用於氯離子含量>60PPM | | 換熱器專用銅材

| H68、HSn62-1 | 海水、低溫冷凍場合。 |

|

| 密封墊片名稱 | 耐蝕性能及適用場合 | 使用溫度 | | 丁腈膠墊 | 耐油、適用於一般工況場合 | -20-120℃ | | 氯丁膠墊 | 耐油、適用於一般工況場合 | -20-150℃ | | 三元乙丙膠墊 | 耐酸、耐堿、耐鹽、氯化物及有機溶劑等嚴重腐蝕的場合 | -20-150℃(普通)

-20-180℃(高溫) | | 食品膠墊 | 適用於各種食品介質場合 | -20-150℃ | | 氟膠墊 | 耐高溫、耐酸堿、油類、試劑等場合 | 0-180℃ | | 矽膠墊 | 適用於高溫場合 | -65-230℃ |

| 六、流程與接管方位 板式換熱器的流程是一定數量的板片按一定方法組成的。如圖所示,組裝時A板和B板交替顛倒排列,A、B板間形成網狀通道,冷熱介質由於密封墊片的作用分別流入各自的通道內形成間隔流動,從而使冷熱介質通過傳熱板片進行熱交換。

圖2 板式換熱器的流程組合形式很多,都是采用不同的換向板片和不同的組裝方法來實現的,流程組合形式可分為單流程,多流程和混合流程,如圖3所示,要根據工藝條件來選擇換熱器的流程組合。

流程組合標記示例: 熱介質是2程,每個流程內並聯8個流道

圖3 板式換熱器的流程組合形式不同,其接管方位也多種多樣。各種接管形式對應的熱、冷介質流程數如表一。 ng>表一ng> | | 接管形式 | 熱介質流程數 | 冷介質流程數 | | I | 1 | 1 | | II | 1 | 2 | | III | 1 | 3或1 | | IV | 2 | 1 | | V | 2或4 | 2或4 | | VI | 2 | 3或1 | | VII | 3或1 | 1 | | VIII | 3 | 2 | | IX | 3 | 3 |

| 各種接管形式的接管位置見圖4,圖中RJ:熱介質進出口;RC:熱介質出口;LJ:冷介質進口;LC:冷介質出口。 七、安裝要求 1、 按隨機設備總圖預埋地腳螺栓。

2、 將設備對準地腳螺栓停放平穩。

3、 擰緊地腳螺栓,使設備水平(通過減震墊或墊鐵的方式)。

4、 設有夾緊的設備按夾緊程序夾緊;清除法蘭端麵及管口內的雜物,按法蘭端麵配做密封墊片

5、 當運用汽-液熱交換時,汽體的入口應在上麵。

6、 按管、夾緊連接法蘭;其它按工程設計圖紙和使用條件配備所需的輸入泵、液壓閥、限流閥、壓力表及自控閥門等。 八、設備操作及故障處理 (一)開機 1、 設備運行前,應檢查各夾緊螺栓有無松動,如有松動應均勻擰緊,擰緊時應保證兩壓緊板平行

2、 打開設備接管處的各介質出口閥門;在流量、壓力均低於正常操作的狀態下,緩緩打開冷側的進口閥;觀察設備之異常時調整各進出口閥門,使流量、壓力均滿足工藝要求達到正常工作狀態。

3、 換熱器運行時,為防止一側超壓,進換熱器冷熱介質的進口閥應同時打開,或者是先緩緩的註入低壓側流體,然後再緩緩的註入高壓液體。

4、 用於食品行業的設備使用前應將換熱器進行嚴格清洗消毒。清洗時蒸汽消毒可用熱水進行,以便清除設備中油污和雜物。

5、 在管路系統中應設有放氣閥,開車後應排出設備中的空氣,防止空氣停留在設備中,降低傳熱效果。

6、 冷熱介質如含有大顆粒泥砂或其它雜物應先進行過濾,禁止用污水進行水壓試驗和運轉使用,以防影響壽命。 (二)停機 降低冷、熱流體的進口壓力;先關閉各進口閥;再關閉出口閥。 (三)故障處理 設備經長期運行一旦發生故障,原因有以下幾種情況:(1)壓降逐漸增大:造成此原因為介質不潔凈或顆粒雜物太多,使板片結垢或流道堵塞。(2)介質混合:現象一、二次側壓力同步增加或減少,造成此原因為板片已被腐蝕穿孔。(3)泄漏:造成此原因多為密封墊片老化或者密封墊片材質選用不適,也可能是各夾緊螺桿的螺母松脫。凡出現上述各種現象,設備應停止運行,待設備降至室溫後再行檢查;如屬情況(1)時,可松開螺母取下夾緊螺桿並將活動板體移至支柱端,取下板片用清水或肥皂水沖洗,如有固著物可用毛刷或纖維刷除去,嚴禁用金屬刷子(設備無故障、長期運行的設備可按此方法進行清洗)、如屬情況(2)時,可透光檢查板片或重新單側交替打壓查找裂紋板片予以更換;如情況(3)時,先檢查夾緊螺桿的螺母是否松動及夾緊尺寸是否與設備安裝圖相符,如螺母松動一般夾緊尺寸偏大,可重新擰緊螺母是否松動及夾緊尺寸與圖紙相符;若仍然泄漏則需打開設備檢查密封墊片,若密封墊片從墊片槽中脫出,要重新粘貼,損壞的進行更換,多數密封墊片一起損壞時,要註意重新選擇合適材料的密封墊片。 (四)保養 ①冬季停止運行的換熱器應及時放掉設備內的介質或采取其它的防凍措施,避免凍壞設備。

②設備若長期不使用時,應將擰緊螺栓放松到規定尺寸,以確保墊片及換熱器板片的使用壽命,使用時再按要求夾緊。

③設備經常運行時,在信號孔發現介質流出,應進行分析,如是螺栓松動或由於長期熱交換而伸長,按要求重新夾緊,但不得過緊以免壓壞板片,如是密封墊片老化應予更換。 九、密封墊片的更換 1、取下板片拆下密封墊片用汽油將墊片槽內的殘膠浸泡1小時後,擦凈殘膠;

2、除去新密封墊片上的臟物;

3、用毛刷將粘結劑(401或其它)均勻地塗於板片的墊片槽內(不宜過多),按所需的A板或B板的數量帖上密封墊片,水平疊放平整並在上麵壓適當的重物,盡量放置於乾燥處,經2-6小時即可乾固重新裝配。 十、設備的水壓試驗 1、 當設備經過重新裝配後,在使用之前進行液壓試驗,過程如下:

2、 檢查設備的夾緊尺寸是否符合圖紙要求;

3、 充水或其它流體並排出空氣;

4、 裝盲板;

5、 接通試壓泵或其它手動試壓裝置;

6、 按設計壓力的1.25倍單側交替打壓保壓30min無泄漏為合格。但特別註意的是:打壓時壓力應緩慢均勻地上升到要求的指標。 十一、板式換熱器的夾緊程序(見右圖) 按設計的流程圖進行組裝,並按規定順序進行夾緊。夾緊時應先擰緊1、2、3、4號螺母。特別註意的是:在擰緊過程中兩板體(活動板和固定板)之間任意位置的水平夾緊狀態下的距離偏差不大於5mm;當夾緊至夾緊尺寸時,應認真檢查兩板體上、下、左、右的距離偏差不大於1mm。當設備充滿液體(或氣體)並帶有壓力時,不允許夾緊。 夾緊順序圖 十二、常見故障分析與排除見表2。 ng>表 二ng> | 故障現象 | 找出故障 | 原因分析 | 排除方法 | 滲漏:板片與框架之間或框架外部 | 接合部位滲漏:松開接合部位,從外部檢查,如查不出故障,請拆開換熱器,尋找故障至接合部位1.2.3.4或至端片孔 | 1.接合部位有縫隙(腐蝕)。

2.接合部位密封墊錯位。

3.管受力使接合部位扭曲。

4.端片密封墊損壞或腐蝕。

5.端片有洞(腐蝕)。 | 1.換接合件

2.固定好密封環

3.托起管子

4.換密封墊

5.換端片 | 滲漏:板片滲漏 | 標出兩板片間滲漏區,拆開換熱器確定滲漏部位(通過斑漬)密封墊無損壞而逐漸松動,見“原因分析”1-3條,密封墊無錯位情況下,見“原因分析”3-7條可能會引起滲漏,如通知我廠,請標出具體位置。 | 1.片組夾緊過頭,造成密封槽損壞。

2.密封墊錯位。

3.片組夾緊過頭,支撐梁凹陷,板片扭曲。

4.沒完全夾緊。

5.板片放置顛倒。

6.墊槽孔即雙層密封區腐蝕。

7.密封墊有裂紋或磨損、老化、腐蝕。 |

|

1.換單片與多片

2.重新粘合密封墊

3.換板片

4.重新夾緊

5.板片換向

6.換密封墊 | 內漏:介質之間 | 內漏:指換熱設備內的兩種介質由於某種原因造成高壓側介質向低壓側滲漏。監視滲漏的方法是要經常對低壓側的介質進行化驗,從其成分的變化來判斷。停機檢查方法:

1.拆開框架,擦清板片,觀察檢查漏片(可用透光、著色、目側等辦法)

2.如查不出,可擦乾凈後重組,單側打壓,折開框架,凡不應有水的板側有水則可制定這對板片有裂紋。 | | 換單片或多片

清洗單片或多片

並更換密封墊 | 換熱效率低:

即低流速壓降高

設法確定跡象如下:

1.壓降問題(註意低流速,壓降高引起)

2.換熱效率問題:即正常流速效率 | 1.壓降問題: | 1.內部阻塞。

2.流槽阻塞。

3.板片錯誤放置即顛倒板片排列發生變化。

4.介質粘性較強循環( 流動)較慢。

5.蒸氣凝結時,壓降高受存在的非凝聚氣體影響。 | 1.拆開換順清洗內部

2.拆開接合部位、清洗出口

3.重新排列板片

4.重新選型或調整工況條件

5.排除非凝聚氣體 | 2.換熱效率問題: | 測量進、出口溫度和流速,每次測量間隔10分鐘、測量6次,按順序變換每一測量的測量點。

1.板片結垢。

2.板片錯誤放置造成旁流。

3.實際數據與標定數據不同。

4.流速與標定值有出入。

5.凝聚時故障可能由下列原因引起:

①非凝結氣體。

②蒸氣乾度太低。

③冷凝汽排放閥或氣泵過小。

④蒸汽控制閥故障。

6.換熱器內有氣體。

7.系統設計的問題。 | 1,2拆開換熱器並進行清洗板片換向,變換板片排列

3,4改變流速或要求

5,6排除氣體更換凝汽排放閥或氣泵更換蒸汽控制閥

7.修改系統 |

|

新手教學

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。