| 品牌:師大振動 | 排礦方式:溢流型 | 型號:2ZM型振動磨機 |

| 適用物料:耐火材料、石墨、玻璃、陶瓷、多晶矽等物料精細研磨 | 應用領域:冶金、礦山、建材耐火材料 | 簡體轉速:970,980(r/min) |

| 裝球量:1.5-10(t) | 給料粒度:<25(mm) | 出料粒度:0.3-0.074(mm) |

| 產量:50(t/h) | 電機功率:15-75(KW) | 重量:1532(kg) |

| 結構形式:臥式 | 球磨機長度:長磨機 | 磨礦方式:乾法、濕法、開路、閉路 |

師大振動外景及生產車間

★ 振動磨機概述:

振動磨機是利用傳動軸上偏心塊所產生的激振力矩使筒體作高頻振動(其振動強度為3-10g , g為重力加速度),依靠磨破介質的強烈沖擊和研磨作用而將物料粉碎。60年代德、美、英、日等國已經開始生產不同類型和規格的振動磨機。我國也在70年代開始研制生產,目前我廠生產的2ZM振動磨機是在吸取瞭國內外先進技術的基礎上,研制開發的新一代系列產品。(公司資質)

ZM系列振動磨是一種新型的高效制粉設備,有單筒式、雙筒式和三筒式三種結構型式,其中2ZM系列振動磨運用范圍最為廣泛。振動磨是利用圓筒的高頻振動,筒中的鋼球或鋼棒介質依靠慣性力沖擊物料,介質沖擊物料時的加速度可達10g-15g,因此具有結構緊湊、體積小、重量輕、能耗低、產量高、粉磨粒度集中、流程簡化、操作簡單、維修方便、襯板介質更換容易等優點。

★ 主要特點及用途:

(一)、特點:本機與球磨機相比,具有下列顯著特點:

1、占地麵積小,易安裝和隔離;

2、單位產量能耗低;

3、粉末粒度集中;

4、操作簡便,控制容易;

5、整機重量輕,產量與機重比大;

6、噪音小;

7、流程簡單,維修方便;

8、襯板和介質更換容易;

9、不受加速度最佳指數0.8g的影響,研磨介質小,單位研磨麵變化大。

(二)用途

本磨機屬於中小型非易燃易爆材料粉磨設備,主要應用於冶金、礦山、建材、耐火材料、磨料、玻璃、陶瓷、石墨等行業的細料和超細料粉磨。特別是在化工染料、特種陶瓷、粉磨冶金和高級耐火材料等產品生產中作原料的超細加工方麵應用比較廣泛。近幾年該系列機成為金屬鎂行業粉磨煅白的首選粉磨設備。

★ 工作原理與結構特點:

2ZM系列振動磨為雙圓筒結構。由電動機通過撓性聯軸器和萬向聯軸器帶動激振器的軸旋轉,激振器的軸上帶有偏心塊,由於帶偏心塊軸的旋轉使雙圓筒做近似的圓振動。筒體內充填研磨介質(鋼球或鋼棒)和待粉磨物料,物料既可從上圓筒的進料口進入,上圓筒內粉磨完畢的物料流入下圓筒繼續粉磨,最後從下圓筒的出料口排出,即單進單出;物料也可同時進入上下圓筒進行粉磨,然後同時排出,即雙進雙出或雙進四出。筒體做圓振動時,筒內的介質和物料在筒內翻轉,互相沖擊,這種有規律的翻轉、沖擊和介質的自轉,使物料在短時間內得到粉碎,並達到理想的粉碎效果。

雙圓筒依靠聯接板固定成一體,聯接板上同時固定著激振器,且激振器需通水冷卻,雙圓筒由隔振彈簧支承,彈簧支座固定在不參振的底架上。圓筒筒體由外筒、內襯筒和端蓋組成。內襯筒是可更換的,由耐磨材料制成。

ZM系列振動磨的激振器由四組主副偏心塊組成,調整副偏心塊和主偏心塊的相位角,可改變激振力的大小,從而達到調整振幅大小的目的,振動磨雙振幅的近似值可以從振幅標示牌上讀出。圓筒內的粉磨介質有鋼球或鋼棒兩種。相同直徑和級配的情況下,鋼棒做介質時的產率要高於鋼球做介質時的產率。因為用鋼球做介質時,要達到同樣的粉狀粒度,粉磨時間較長,但鋼球做介質時能達到更細的粒度。振動磨常用介質為Φ16-Φ36mm的鋼棒,鋼棒應經過滲碳和淬火,表麵硬度應達到HRC55以上。入料粒度15mm時取較大直徑,入料粒度15mm時取較小直徑,並采用兩種不同直徑鋼棒的混合級配較好。

| 項目|參數|型號 | 2ZM-100 | 2ZM-200 | 2ZM-400 | 2ZM-650 | 2ZM-800 | 2ZM-950 | |

粉磨方式 | 乾法、濕法、開路、閉路 | ||||||

入料粒度(mm) | ≤15 | ≤20 | ≤25 | ||||

出料粒度(mm) | 0.3-0.074 | ||||||

生產量(t/h) | 0.1-1.5 | 0.2-3 | 0.2-5 | 0.3-8 | 1-10 | 1-10 | |

振幅(mm) | 9-14 | 9-14 | 8-11 | 8-11 | 7-9 | 7-9 | |

電動機 | 功率(kw) | 15-22 | 22-37 | 37-45 | 45-55 | 55-75 | 55-75 |

轉速 | 970 | 980 | 980 | 980 | 990 | 980 | |

振動頻率(hz) | 16.2 | 16.3 | 16.3 | 16.3 | 16.5 | 16.7 | |

整機重理(t) | 2.5 | 4 | 6.6 | 8.1 | 11.5 | 13.5 | |

外形尺寸(mm) | 2575×860×1552 | 2650×1100×1730 | 3100×1300×2035 | 3515×1300×2302 | 3413×1300×2302 | 4617×1926×2310 | |

★ 適用范圍及使用形式:

2ZM系列振動磨機可振磨多重物料,其加工出的成品粒度從中等粒度(0.3mm)到較細粒度(0.074mm)均可,其生產能力高,研磨性能好,最佳振磨物料為長石、鎂、錳等,而對於石墨及其同性質物料的粉磨加工效果可為目前國內外最理想的設備。

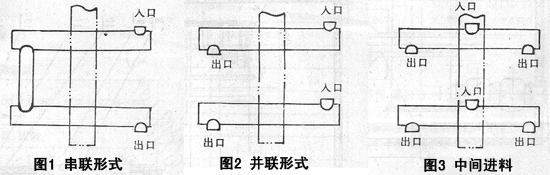

1、串聯形式

如圖2所示,受磨材料從第一個筒體振磨結束後,進入第二個筒體繼續振磨,這種形式適宜較硬物料及成品要求粒度最細的情況。

2、並聯使用

如圖3所示,對兩個筒體各自分別送料,分別出料。與串聯形式相比,材料在筒體內的振磨距離減半,出料時間也同樣減半,材料的研磨作用減弱,機器的加工能力提高,適宜於非硬物及最細粒加工情況。

3、中間進料

如圖4所示,對兩個振磨筒體分別從中間進料,每個筒體從兩頭出料。與並聯形式相比,材料在振磨筒體內的振磨距離減半,振磨時間更短,該法適用於高生產率、粗粒物料生產。

4、乾法振磨

當物料含水量小於5%時,適用於在全乾狀態下經行振磨,此時振磨溫度高,如果振磨物料耐溫性差,則需要在磨筒外加水循環冷卻系統,用循環水通過磨筒壁進行降溫。

5、濕法振磨

如果物料含水量大於40%時,可直接進入筒體振磨,稱為濕法振磨。

6、閉路方式

上麵講的幾種方式,都是邊進料、邊出料,如果需要獲得超細物料粒度,可把筒體的出料口堵住,是物料在振磨筒體內連續振磨幾小時,甚至更長時間,篩分可得超細粒度的物料,此時,生產率最低。

★ 安裝與調整

本機電機支架用螺栓連接在底架上,安裝時,校平機架後,把磨機的機體部分放置在支撐上,把電機軸與機器主軸(激振器軸)校支在同一中心線上,聯接撓性聯軸節即可。

本機開機前,必須做好以下工作

1、裝填好磨破介質,不裝破磨介質萬不可開機,以防止機器重量太輕,造成飛車事故。

2、接好冷卻用循環水,循環水有兩個作用:①降低軸承運轉時的溫度,用以保護軸承;②對不能耐較高振磨溫度的材料,通過加在外套內的循環水來吸收振動磨機筒內振磨時產生的熱量。

3、裝好隔音罩,減少機器噪音對工作區的影響。

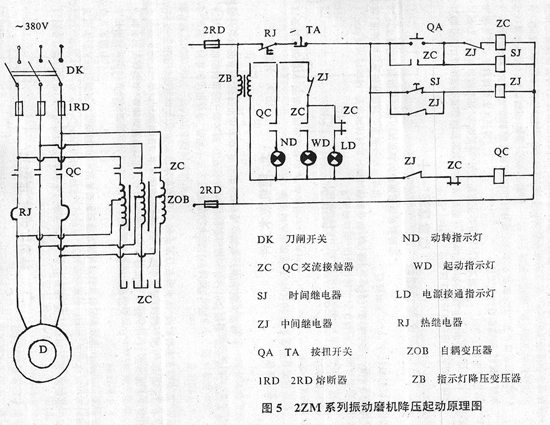

4、本系列磨機電機功率較大,建議采用降壓啟動,以減少啟動時對電網的影響,一般情況下,不配置專用啟動電器櫃,如特殊需要可另訂,電器原理圖見下圖。

5、如需要連續自動進料,連續自動出料,我廠可為用戶配置自動進、出料裝置。

6、根據振磨物料不同,要求的振磨強度也不同,為此,可增減副偏心塊改變,需要大激振力時,可把副偏心塊用螺栓緊固連接在偏心裝置上,反之,把副偏心塊取下。

★ 振動磨機的使用、維護與保養

1、該系列振動磨機的直接水循環襯套,在設備制成後已做過水壓實驗,用戶開機之前,需再做一次水壓試驗,水壓0.2~0.3MPa,不能有滲漏現象。

2、正式投入運行前先不加物料(但一定要裝填磨破介質),空試運轉兩個小時,檢查無誤後重新擰緊所有緊固件。

3、開機後要定時從循環降溫水的出水口測量水溫,水溫最高不得超過40℃。

4、軸承潤滑的好壞,是振動磨機使用性能好壞的關鍵之一,一般情況下,每10~15天給軸承室加註一次高溫潤滑脂(如營口石油化工廠生產的耐熱潤滑脂,標號為遼營Q327-82;一坪化工廠生產的7016號高低溫潤滑脂和7019號高溫潤滑脂等)。每季度打開軸承室,清洗軸承及軸承室,裝配時,軸承室空間的40%-50%用高溫潤滑脂填充。

5、為延長襯套的使用壽命,每兩個月左右請把驅動電機轉向變換一次。

6、每年要對振動磨機進行一次大修:①更換軸承;②檢查襯套及各運轉連接件,需更新時及時更新;③對循環水冷卻系統,進行壓力試驗,水壓為0.2-0.3MPa,不得有滲水現象。

★ 說明:

1、不同要求的物料,所使用的襯套材料和磨破介質材料是不一樣的,為保證整機性能及振磨產品質量,振動磨機襯套和磨破介質最好專料專用。

2、上下筒體的連接方式及出料方式可根據需要靈活改變。

★ 註意事項:

1、偏心塊與副偏心塊的連接要定期檢查,以防止因長期使用造成損壞,引起事故;

2、彈性支撐要定期檢查,定期更換,決不可用不合格的彈性支撐;

3、未裝足介質材料決不可開機;

4、未裝防護罩不可投入運轉;

5、內通冷卻水,開機時間不得超過20分鐘;

6、電機與激振器的撓性聯軸節連接片,強度不可任意增大;

7、進出料口必須通暢,特別是出料口,不能在外部任意連接對出料有影響的管路及裝置;

8、未有特殊保護,不可振磨易燃易爆物料。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。

.jpg)