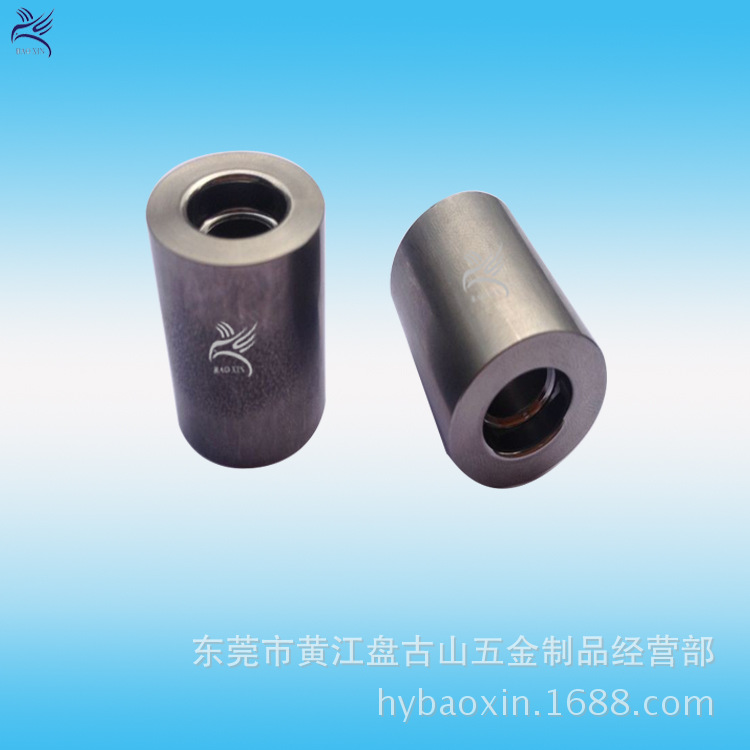

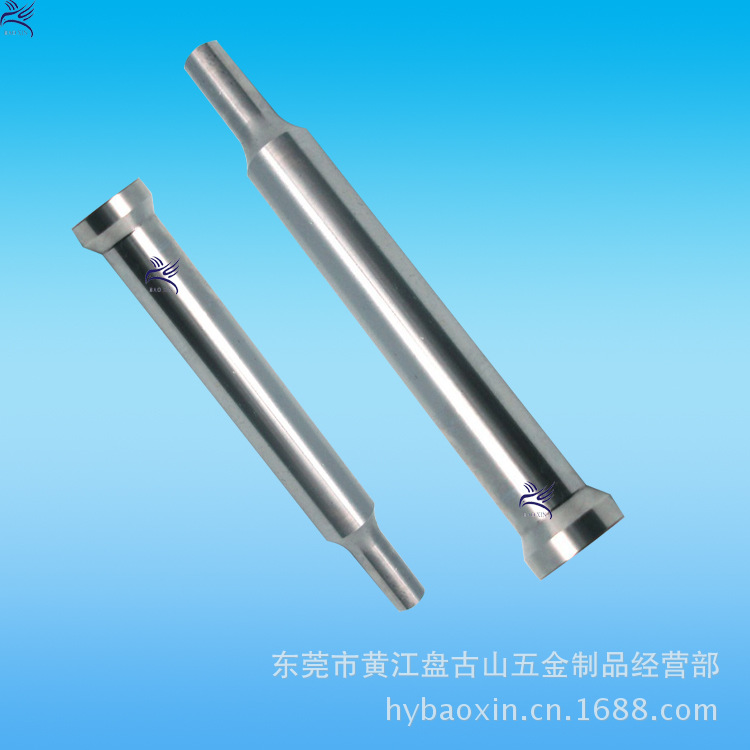

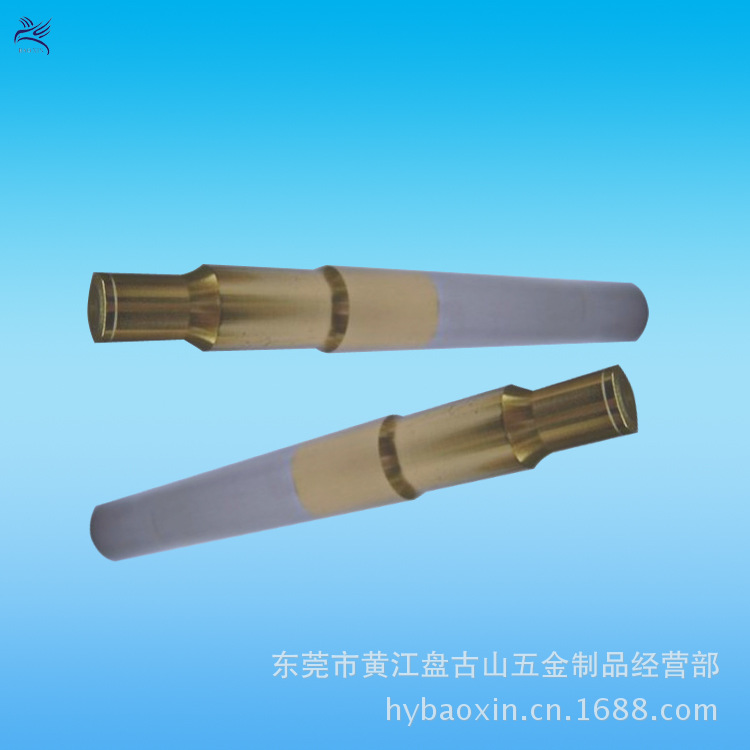

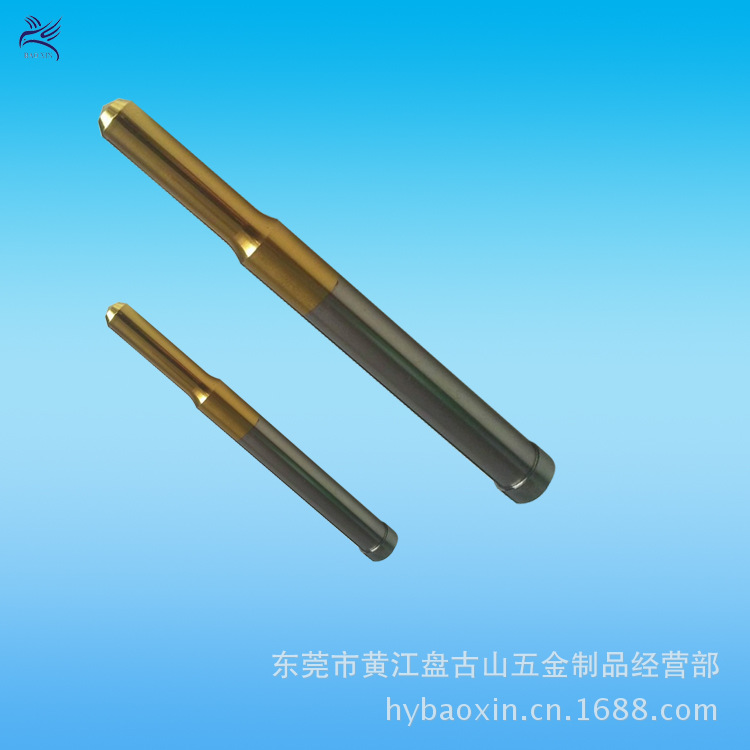

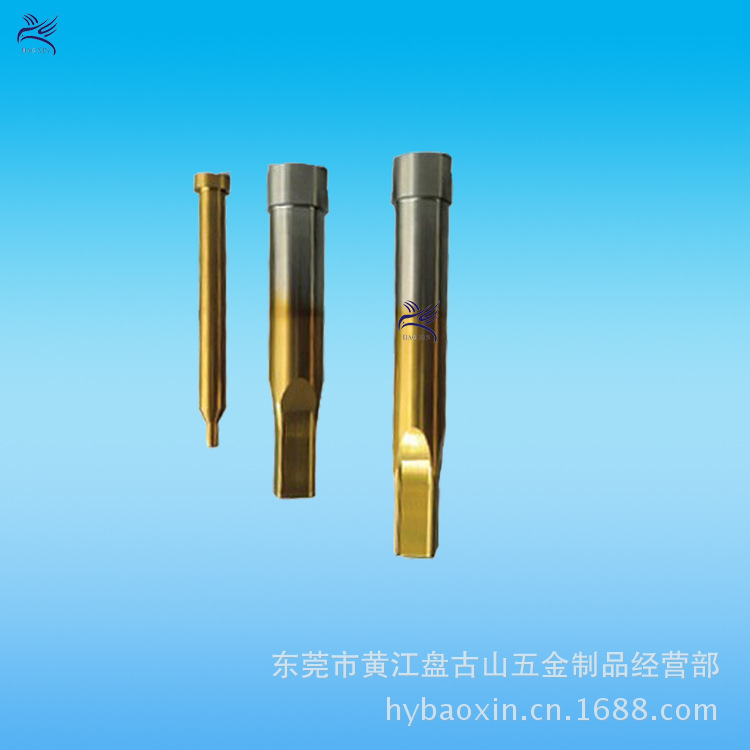

| 加工定制:是 | 材質:鎢鋼 | 型號:沖套 |

| 硬度:80-90 | 樣品或現貨:樣品 | 是否標準件:標準件 |

| 標準編號:BXDZ-2014 | 是否進口:是 | 品牌:寶鑫 |

| 精度:0.001-0.005 | 適用機床:鑽床 | 是否庫存:非庫存 |

| 是否批發:非批發 | 尺寸:直徑14.0 |

1基本簡介

概念

在外力作用下使坯料成為有特定形狀和尺寸的制件的工具。廣泛用於沖裁、模鍛、冷鐓、擠壓、粉末冶金件壓制、壓力鑄造,以及工程塑料、橡膠、陶瓷等制品的壓塑或註塑的成形加工中。模具具有特定的輪廓或內腔形狀,應用具有刃口的輪廓形狀可以使坯料按輪廓線形狀發生分離(沖裁)。應用內腔形狀可使坯料獲得相應的立體形狀。模具一般包括動模和定模(或凸模和凹模)兩個部分,二者可分可合。分開時取出制件,合攏時使坯料註入模具型腔成形。模具是精密工具,形狀復雜,承受坯料的脹力,對結構強度、剛度、表麵硬度、表麵粗糙度和加工精度都有較高要求,模具生產的發展水平是機械制造水平的重要標志之一。[2]

2相關分類

模具種類很多,根據加工對象和加工工藝可分為:①加工金屬的模具。②加工非金屬和粉末冶金的模具。包括塑料模(如註射模、壓塑模和擠塑模等) 、橡膠模和粉末冶金模等。

根據結構特點,模具又可分為平面的沖裁模和具有空間的型腔模。模具一般為單件,小批生產。

按所成型的材料的不同,模具可分為五金模具、塑膠模具、以及其特殊模具。

五金模具又分為:包括沖壓模 ( 如沖裁模具、彎曲模具、拉深模具、翻孔模具、縮孔模具、起伏模具、脹形模具、整形模具等)、鍛模(如模鍛模、鐓鍛模等)、擠壓模具、擠出模具、壓鑄模具、鍛造模具等;

非金屬模具也分為:塑料模具和無機非金屬模具。而按照模具本身材料的不同,模具可分為:砂型模具,金屬模具,真空模具,石蠟模具等等。其中,隨著高分子塑料的快速發展,塑料模具與人們的生活密切相關。塑料模具一般可分為:註射成型模具,擠塑成型模具,氣輔成型模具等等。

3塑料模具

按澆註系統分類

根據澆註系統型制的不同可將塑料模具分為三類:

(1) 大水口模具:流道及澆口在分模線上,與產品在開模時一起脫模,設計最簡單,容易加工,成本較低,所以較多人采用大水口系統作業。塑料模具結構分為兩部分:動模和定模。隨註射機活動部分為動模(多為頂出側),在註射機射出端一般不活動稱為定模。因大水口模具的定模部分一般由兩塊鋼板組成故也有稱此類結構模具為“兩板模”。兩板模是大水口模具中最簡單的結構。

(2) 細水口模具:流道及澆口不在分模線上,一般直接在產品上,所以要設計多一組水口分模線,設計較為復雜,加工較困難,一般要視產品要求而選用細水口統。細水口模具的定模部分一般由三塊鋼板組成故也有稱此類結構模具為“三板模”。三板模是細水口模具中最簡單的結構。

(3) 熱流道模具:此類模具結構與細水口大體相同,其最大區別是流道處於一個或多個有恒溫的熱流道板及熱唧嘴裡,無冷料脫模,流道及澆口直接在產品上,所以流道不需要脫模,此系統又稱為無水口系統,可節省原材料,適用於原材料較貴、制品要求較高的情況,設計及加工困難,模具成本高。 熱流道系統,又稱熱澆道系統,主要由熱澆口套,熱澆道板,溫控電箱構成。我們常見的熱流道系統有單點熱澆口和多點熱澆口二種形式。單點熱澆口是用單一熱澆口套直接把熔融塑料射入型腔,它適用單一腔單一澆口的塑料模具;多點熱澆口是通過熱澆道板把熔融料分枝到各分熱澆口套中再進入到型腔,它適用於單腔多點入料或多腔模具.

按成型分類

(1)註射成型

是先把塑料加入到註射機的加熱料筒內,塑料受熱熔融,在註射機螺桿或柱塞的推動下,經噴嘴和模具澆註系統進入模具型腔,由於物理及化學作用而硬化定型成為註塑制品。註射成型由具有註射、保壓(冷卻)和塑件脫模過程所構成循環周期,因而註射成型具有周期性的特點。熱塑性塑料註射成型的成型周期短、生產效率高,熔料對模 具的磨損小,能大批量地成型形狀復雜、表麵圖案與標記清晰、尺寸精度高的塑件;但是對於壁厚變化大的塑件,難以避免成型缺陷。塑件各向異性也是質量問題之 一,應采用一切可能措施,盡量減小。

(2)壓縮成型

俗稱壓制成型,是最早成型塑件的方法之一。壓縮成型是將塑料直接加入到具有一定溫度的敞開的模具型腔內,然後閉合模具,在熱與壓力作用下塑料熔融變成流動狀態。由於物理及化學作用,而使塑料硬化成為具有一定形狀和尺寸的常溫保持不變的塑件。壓縮成型主要是用於成型熱固性塑料,如酚醛模塑粉、脲醛與三聚氰胺甲醛模塑粉、玻璃纖維增強酚醛塑料、環氧樹脂、DAP樹脂、有機矽樹脂、聚酰亞胺等的模塑料,還可以成型加工不飽和聚酯料團(DMC)、片狀模塑料(SMC)、預制整體模塑料(BMC)等。一般情況下,常常按壓縮膜上、下模的配合結構,將壓縮模分為溢料式、不溢料式、半溢料式三類。

(3)擠塑成型

是使處於粘流狀態的塑料,在高溫和一定的壓力下,通過具有特定斷麵形狀的口模,然後在較低的溫度下,定型成為所需截麵形狀的連續型材的一種成型方法。擠塑成型的生產過程,是準備成型物料、擠出造型、冷卻定型、牽引與切斷、擠出品後處理(調質或熱處理)。在擠塑成型過程中,註意調整好擠出機料筒各加熱段和機頭口模的溫度、螺桿轉數、牽引速度等工藝參數以便得到合格的擠塑型材。特別要註意調整好聚合物熔體由 機頭口模中擠出的速率。因為當熔融料擠出的速率較低時,擠出物具有光滑的表麵、均勻的斷麵形狀;但是當熔融物料擠出速率達到某一限度時,擠出物表麵就會變 得粗糙、失去光澤,出現鯊魚皮、桔皮紋、形狀扭曲等現象。當擠出速率進一步增大時,擠出物表麵出現畸變,甚至支離和斷裂成熔體碎片或圓柱。因此擠出速率的控制至關重要。(4)壓註成型

亦稱鑄壓成型。是將塑料原料加入預熱的加料室內,然後把壓柱放入加料室中鎖緊模具,通過壓柱向塑料施加壓力,塑料在高溫、高壓下熔化為流動狀態,並通過澆註系統進入型腔逐漸固化成塑件。此種成型方法,也稱傳遞模塑成型。壓註成型適用於各低於固性塑料,原則上能進行壓縮成型的塑料,也可用壓註法成型。但要求成型物料在低於固化溫度時,熔融狀態具有良好的流動性,在高於固化溫度時,有較大的固化速率。

(5)中空成型

是把由擠出或註射制得的、尚處於塑化狀態的管狀或片狀坯材趨勢固定於成型模具中,立刻通入壓縮空氣,迫使坯材膨脹並貼於模具型腔壁麵上,待冷卻定型後脫模,即得所需中空制品的一種加工方法。適合中空成型的塑料為高壓聚乙烯、低壓聚乙烯、硬聚氯乙烯、軟聚氯乙烯、聚苯乙烯、聚丙烯、聚碳酸酯等。根據型坯成型方法的不同,中空成型主要分為擠出吹塑中空成型和註射吹塑中空成型兩種。擠出吹塑中空成型的優點是擠出機與擠出吹塑模的結構簡單,缺點是型坯的壁厚不一致,容易造成塑料制品的壁厚不勻。右圖是擠出吹塑中空成型原理示意圖。註射吹 塑中空成型的優點是型坯的壁厚均勻、無飛邊,由於註射型坯有底麵,因此中空制品的底部不會產生拼和縫,不僅美觀而且強度高。缺點是所用的成型設備和模具價格貴,故這種成型方法多用於小型中空制品的大批量生產上,在使用上沒有擠出吹塑中空成型方法廣泛。

(6)壓鑄成型模具

壓鑄成型模具又稱傳遞成型模具。將塑料原料加入預熱的加料室,然後向壓柱施加壓力,塑料在高溫高壓下熔融,並通過模具的澆註系統進入型腔,逐漸硬化成型,這種成型方法叫作壓鑄成型,所用的模具叫壓鑄成型模具。這種模具多用於熱固性塑料的成型。

除此之外,還有泡沫塑料成型模具、玻纖增強塑料低壓成型模具等等。

其它分類

(1)熱流道模具

借助加熱裝置使澆註系統中的塑料不會凝固,也不會隨制品脫模,所以又稱無流道模。優點:1)無廢料 2)可降低註射壓力,可以采用多腔模 3)可縮短成型周期 4)提高制品的質量 適合熱流道模塑料的特點:5)塑料的熔融溫度范圍較寬。低溫時,流動性好,高溫時,具有較好的熱穩定性。6)對壓力敏感,不加壓力不流動,但施加壓力時即可流動。7)比熱性好,以便在模具中很快冷卻。可用熱流道的塑料有PE,ABS,POM,PC,HIPS,PS。常用的熱流道有兩種:1)加熱流道模 2)絕熱流道模。

(2)硬模

內模件所采用的鋼板,買回來後需要進行熱處理,如淬火滲碳,才能達到使用的要求,這樣的註塑模叫硬模,如內模件采用H13鋼,420鋼,S7鋼。

(3)軟模(44HRC 以下)

內模件所采用的鋼材,買回來後不需要進行熱處理,就能達到使用的要求,這樣的註塑叫軟模。如內模件采用P20鋼,王牌鋼,420鋼,NAK80,鋁,鈹銅。

4雙射成型

基本原理

雙射成型主要以雙射成型機兩隻料管配合兩套模具按先後次序經兩次成型制成雙射產品.

工作步驟

1.A原料經A料管射入1次成型模制成單射產品A.

2.經周期開模,產品A留於公模,成型機動模板旋轉至B合模.

3.B原料經B料管射入2次成型模制成雙射成品,開模頂出.

設計要點

一.設計前檢討事項

1.模具材質

2.成型品

3.成型機選擇

4.模座基本構造

二.模具設計重要項目

1.多色射出組合方式

2.澆道系統

(1)射出壓力較低

(2)快速充填完成,可提升產量

(3)可均勻射出,產品質量較好

(4)減少廢料,縮短射出時間

3.成型設備:

(1)各射出料缸的射出量,決定那一色用那一支料缸.

(2)打擊棒的位置及打擊行程.

(3).旋轉盤上水路,油路,及電路的配置問題.

(4).旋轉盤的承載重量.

4.模座設計:模仁配置設計

首先考慮到模具公模側必需旋轉180度,模仁設置必需交叉對稱排列,否則無法合模成型.

(1).導柱:具有導引公模與母模的功能.在多色模中必需保持同心度.

(2).回位銷:由於模具必需旋轉的動作,所以必需將頂出板固定,在回位銷上加彈簧使頂出板保持穩定.

(3).定位塊:確保兩模座固定於大固板時不因螺絲的間隙問題而造成偏移.

(4).調整塊(耐磨塊):主要用於合模時模具高度z座標值誤差時可以做調整.

(5).頂出機構:頂出方式的設計與一般模具相同.

(6).冷卻回路設計:模具一與模具二的冷卻回路設計盡量相同.

5材料介紹

模具材料最重要的因素是熱強度和熱穩定性,常用模具材料:工作溫度 成形材料 模具材料

<300℃鋅合金Cr12、Cr12MoV、S-136、SLD、NAK80、GCr15、T8、T10。

300~500℃鋁合金、銅合金 5CrMnMo、3Cr2W8、9CrSi、W18Cr4V、5CrNiMo、W6Mo5Cr4V2、M2。

500~800℃ 鋁合金、銅合金、鋼鈦 GH130、GH33、GH37。

800~1000℃ 鈦合金、鋼、不銹鋼、鎳合金 K3、K5、K17、K19、GH99、IN100、ЖC-6NX88、MAR-M200、TRW-NASA、WA。

>1000℃ 鎳合金 銅基合金模具、硬質合金模具。

6模具選材

模具選材是整個模具制作過程中非常重要的一個環節。

模具選材需要滿足三個原則,模具滿足耐磨性、強韌性等工作需求,模具滿足工藝要求,同時模具應滿足經濟適用性。

模具滿足工作條件要求

1、耐磨性

坯料在模具型腔中塑性變性時,沿型腔表麵既流動又滑動,使型腔表麵與坯料間產生劇烈的摩擦,從而導致模具因磨損而失效。所以材料的耐磨性是模具最基本、最重要的性能之一。

硬度是影響耐磨性的主要因素。一般情況下,模具零件的硬度越高,磨損量越小,耐磨性也越好。另外,耐磨性還與材料中碳化物的種類、數量、形態、大小及分佈有關。

2.強韌性

模具的工作條件大多十分惡劣,有些常承受較大的沖擊負荷,從而導致脆性斷裂。為防止模具零件在工作時突然脆斷,模具要具有較高的強度和韌性。

模具的韌性主要取決於材料的含碳量、晶粒度及組織狀態。

3.疲勞斷裂性能

模具工作過程中,在循環應力的長期作用下,往往導致疲勞斷裂。其形式有小能量多次沖擊疲勞斷裂、拉伸疲勞斷裂接觸疲勞斷裂及彎曲疲勞斷裂。

模具的疲勞斷裂性能主要取決於其強度、韌性、硬度、以及材料中夾雜物的含量。

4.高溫性能

當模具的工作溫度較高進,會使硬度和強度下降,導致模具早期磨損或產生塑性變形而失效。因此,模具材料應具有較高的抗回火穩定性,以保證模具在工作溫度下,具有較高的硬度和強度。

5.耐冷熱疲勞性能

有些模具在工作過程中處於反復加熱和冷卻的狀態,使型腔表麵受拉、壓力變應力的作用,引起表麵龜裂和剝落,增大摩擦力,阻礙塑性變形,降低瞭尺寸精度,從而導致模具失效。冷熱疲勞是熱作模具失效的主要形式之一,幫這類模具應具有較高的耐冷熱疲勞性能。

6.耐蝕性

有些模具如塑料模在工作時,由於塑料中存在氯、氟等元素,受熱後分解析出HCI、HF等強侵蝕性氣體,侵蝕模具型腔表麵,加大其表麵粗糙度,加劇磨損失效。

工藝性能

模具的制造一般都要經過鍛造、切削加工、熱處理等幾道工序。為保證模具的制造質量,降低生產成本,其材料應具有良好的可鍛性、切削加工性、淬硬性、淬透性及可磨削性;還應具有小的氧化、脫碳敏感性和淬火變形開裂傾向。

1.可鍛性

具有較低的熱鍛變形抗力,塑性好,鍛造溫度范圍寬,鍛裂冷裂及析出網狀碳化物傾向低。

2.退火工藝性

球化退火溫度范圍寬,退火硬度低且波動范圍小,球化率高。

3.切削加工性

切削用量大,刀具損耗低,加工表麵粗糙度低。

4.氧化、脫碳敏感性

高溫加熱時抗氧化懷能好,脫碳速度慢,對加熱介質不敏感,產生麻點傾向小。

5.淬硬性

淬火後具有均勻而高的表麵硬度。

6.淬透性

淬火後能獲得較深的淬硬層,采用緩和的淬火介質就能淬硬。

7.淬火變形開裂傾向

常規淬火體積變化小,形狀翹曲、畸變輕微,異常變形傾向低。常規淬火開裂敏感性低,對淬火溫度及工件形狀不敏感。

8.可磨削性

砂輪相對損耗小,無燒傷極限磨削用量大,對砂輪質量及冷卻條件不敏感,不易發生磨傷及磨削裂紋。

7材料檢驗

模具的原材料的控制從下列幾方麵進行:

1、宏觀檢驗

化學成分對保證鋼材的性能是決定性的,但成分合格,不能全麵來說明鋼材性能,由於鋼材內部組織和成分的不均勻性,宏觀檢驗在很大程度上補充瞭這方麵的不足。

宏觀檢測可以觀察鋼的結晶情況,鋼的連續性的破壞和某些成分的不均勻性。

標準《結構鋼的低倍組織缺陷評級圖》GB1979

宏觀常見8種缺陷:偏析、疏松、夾雜、縮孔、氣泡、白點、裂縫、折疊。

2.1、退火組織的評定

退火的目的,降低鋼的硬度,便於機加工,同時也為後續的熱處理作組織準備。

碳素工具鋼退火組織按GB1298第一級別評級圖評定。

2.2、碳化物不均勻性

Cr12型萊氏體鋼,組織中含有大量的共晶碳化物,碳化物不均勻性對使用性能產生非常重要的影響,所以對其碳化物的分佈必須有嚴格的控制。

總而言之,由於模具生產廠和車間的生產對象比較繁瑣,並且多少又是單件、小批量,從而為模具生產定額的制定和管理帶來一定的難度,再加上各廠和車間的生產方式、設備、技術素質又不太一樣,所以在制定定額時,必須要根據本廠和車間的實際情況,找出適當的方法制定出既先進又合理的工時定額,以提高勞動生產率的目的。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。