鋅鋁壓鑄模具,各種壓鑄件加工,內有數控銑床、車床、磨床、 線切割、電脈沖、等機電設備等一條龍服務。並免費提供技術指導等,電話:15067779279。熱烈歡迎廣大客戶前來參觀與指導。 壓鑄材料、壓鑄機、模具是壓鑄生產的三大要素,缺一不可。所謂壓鑄工藝就是將這三大要素有機地加以綜合運用,使能穩定地有節奏地和高效地生產出外觀、內在質量好的、尺寸符合圖樣或協議規定要求的合格鑄件,甚至優質鑄件的過程。

壓鑄件所采用的合金主要是有色合金,至於黑色金屬(鋼、鐵等)由於模具材料等問題,較少使用。而有色合金壓鑄件中又以鋁合金使用較廣泛,鋅合金次之。 下面簡單介紹一下壓鑄有色金屬的情況。 (1)、壓鑄有色合金的分類 受阻收縮 混合收縮 自由收縮 鉛合金 -----0.2-0.3% 0.3-0.4% 0.4-0.5% 低熔點合金 錫合金 鋅合金--------0.3-0.4% 0.4-0.6% 0.6-0.8% 鋁矽系--0.3-0.5% 0.5-0.7% 0.7-0.9% 壓鑄有色合金 鋁合金 鋁銅系 鋁鎂系---0.5-0.7% 0.7-0.9% 0.9-1.1% 高熔點合金 鋁鋅系鎂合金----------0.5-0.7% 0.7-0.9% 0.9-1.1% 銅合金(2)、各類壓鑄合金推薦的澆鑄溫度 合金種類 鑄件平均壁厚≤3mm 鑄件平均壁厚>3mm 結構簡單 結構復雜 結構簡單 結構復雜 鋁合金 鋁矽系 610-650℃ 640-680℃ 600-620℃ 610-650℃

鋁銅系 630-660℃ 660-700℃ 600-640℃ 630-660℃

鋁鎂系 640-680℃ 660-700℃ 640-670℃ 650-690℃

鋁鋅系 590-620℃ 620-660℃ 580-620℃ 600-650℃

鋅合金 420-440℃ 430-450℃ 400-420℃ 420-440℃

鎂合金 640-680℃ 660-700℃ 640-670℃ 650-690℃

銅合金 普通黃銅 910-930℃ 940-980℃ 900-930℃ 900-950℃

矽黃銅 900-920℃ 930-970℃ 910-940℃ 910-940℃

* 註:①澆鑄溫度一般以保溫爐的金屬液的溫度來計量。

②鋅合金的澆鑄溫度不能超過450℃,以免晶粒粗大。

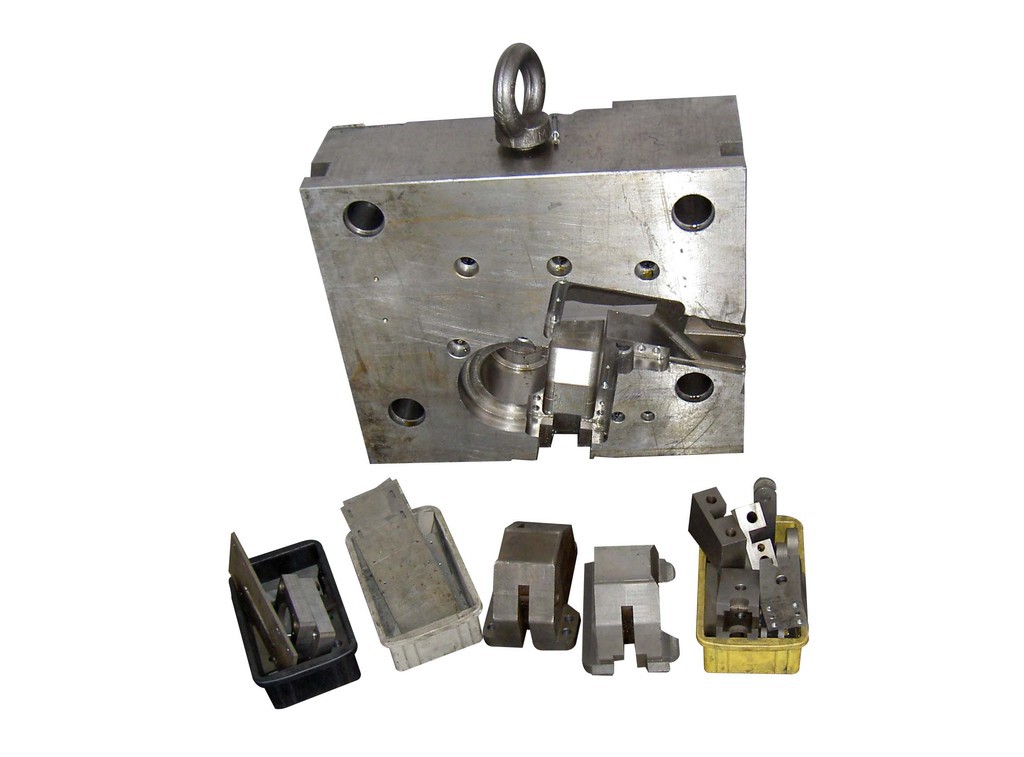

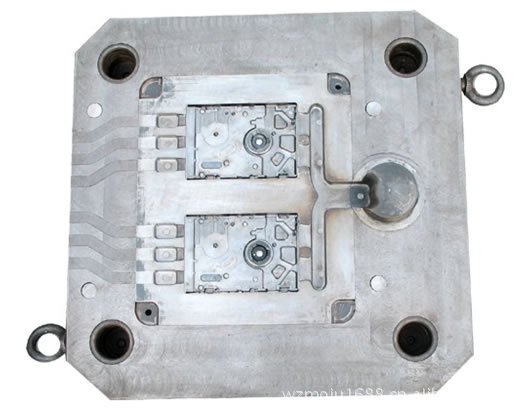

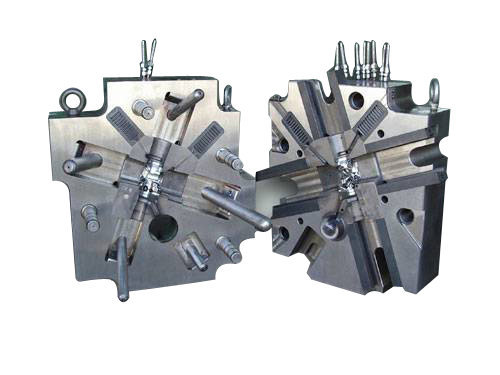

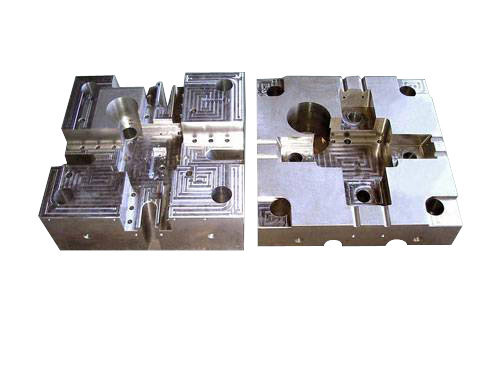

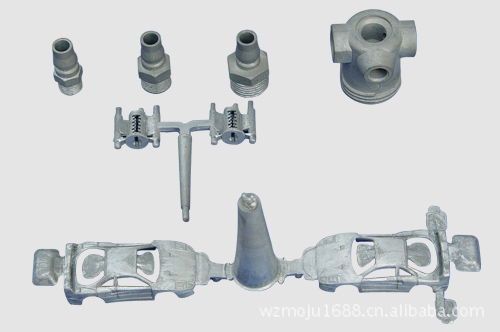

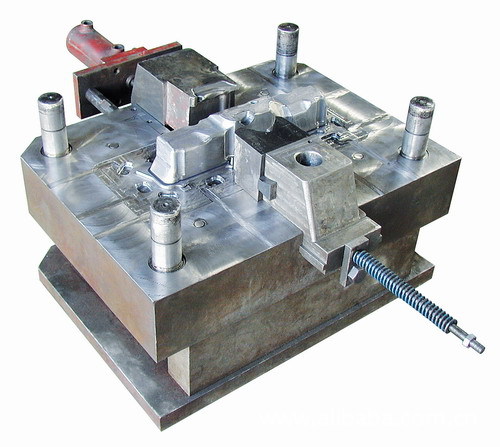

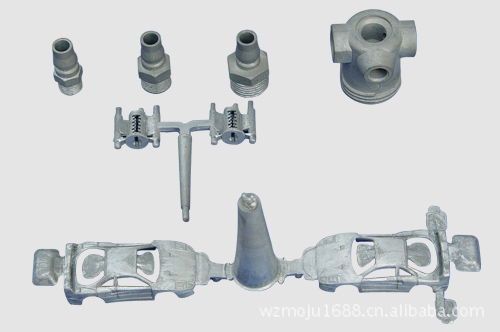

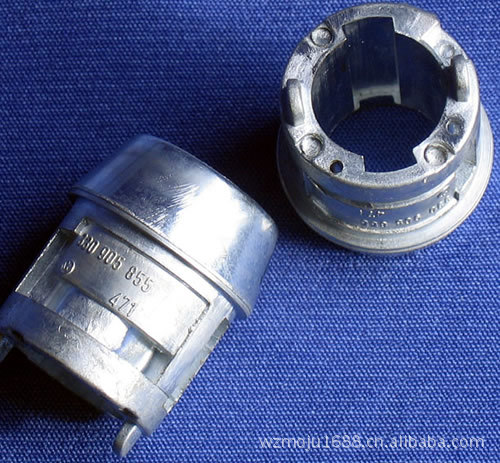

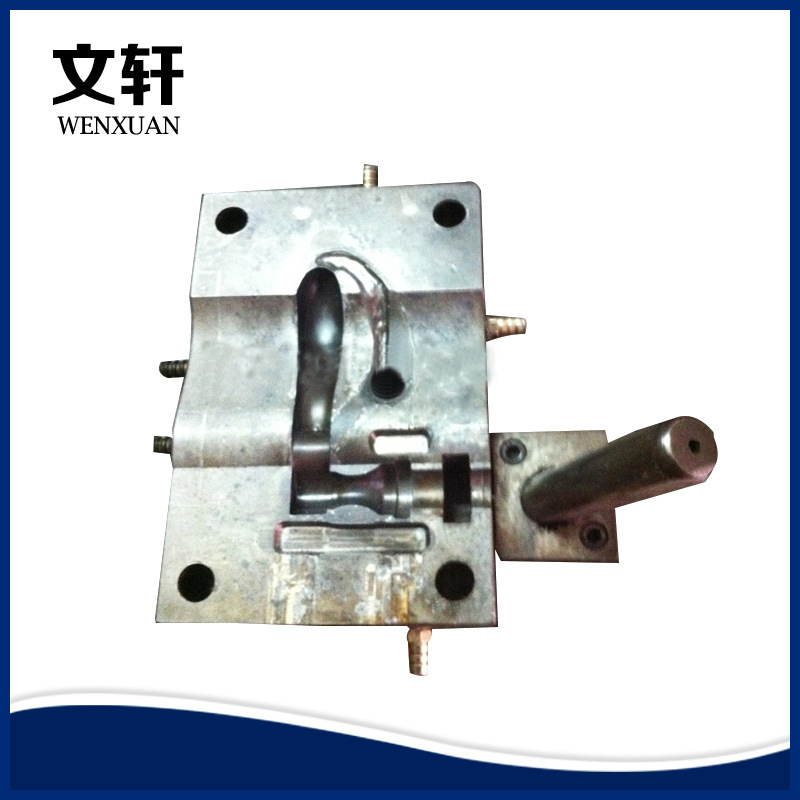

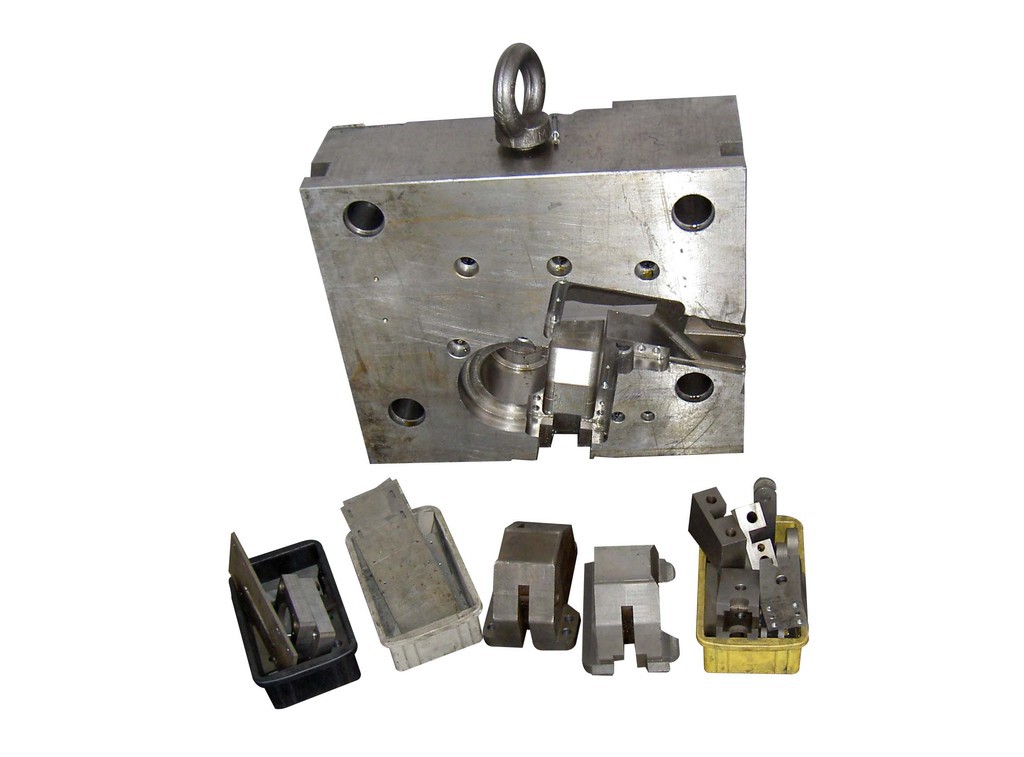

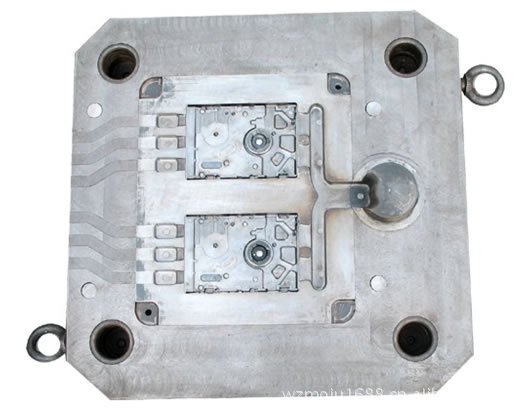

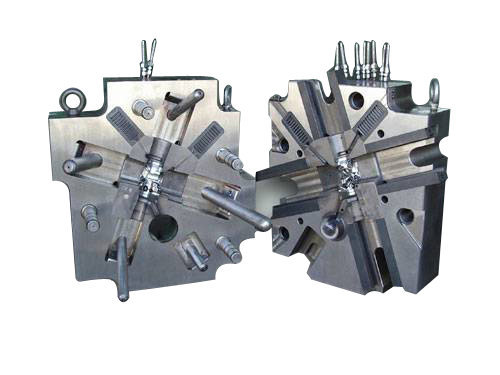

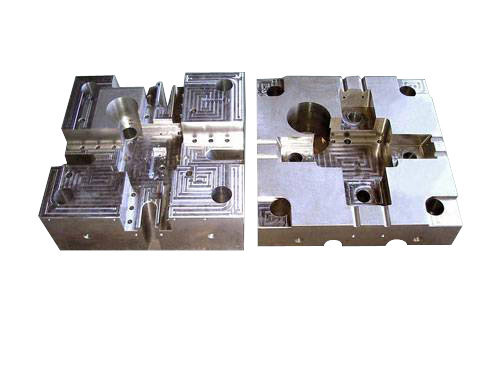

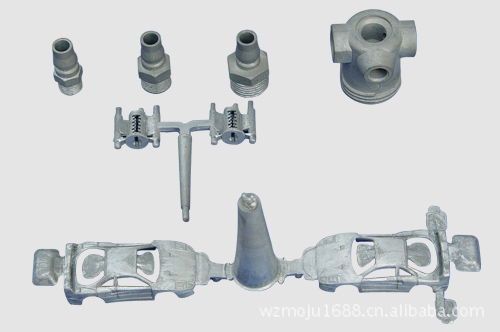

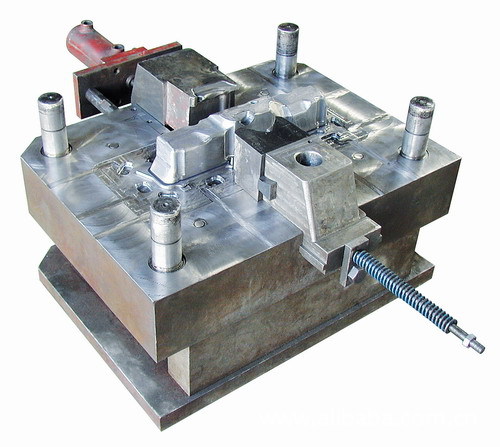

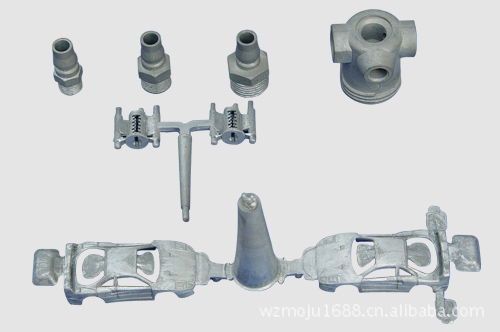

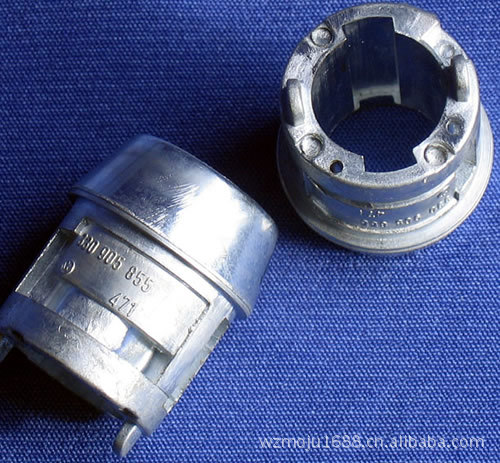

壓鑄模具產品細節圖100%實拍如下:

壓鑄模具常見問題:

如:表面溫度的控制對生產高質量的壓鑄件來說,是非常重要的。不平均或不適當的壓鑄模具溫度亦會導致鑄件尺寸不穩定,在生產過程中頂出鑄件變形,產生熱壓力、粘模、表面凹陷、內縮孔及熱泡等缺陷。模溫差異較大時,對生產周期中的變量,如填充時間、冷卻時間及噴塗時間等產生不同程度的影響。

1).冷紋:

原因:熔湯前端的溫度太低,相疊時有痕跡.

改善方法:

1.檢查壁厚是否太薄(設計或制造) ,較薄的區域應直接充填.

2.檢查形狀是否不易充填;距離太遠、封閉區域(如鰭片(fin) 、凸起) 、被阻擋區域、圓角太小等均不易充填.並註意是否有肋點或冷點.

5.提高模溫的方法:…

6.提高熔湯溫度.

7.檢查合金成分.

8.加大逃氣道可能有用.

9.加真空裝置可能有用.

2).裂痕:

原因:1.收縮應力.

2.頂出或整緣時受力裂開.

改善方式:

1.加大圓角.

2.檢查是否有熱點.

3.增壓時間改變(冷室機).

4.增加或縮短合模時間.

5.增加拔模角.

6.增加頂出銷.

7.檢查模具是否有錯位、變形.

8.檢查合金成分.

3).氣孔:

原因:1.空氣夾雜在熔湯中.

2.氣體的來源:熔解時、在料管中、在模具中、離型劑.

改善方法:

1.適當的慢速.

2.檢查流道轉彎是否圓滑,截面積是否漸減.

3.檢查逃氣道面積是否夠大,是否有被阻塞,位置是否位於最後充填的地方.

4.檢查離型劑是否噴太多,模溫是否太低.

5.使用真空.

4).空蝕:

原因:因壓力突然減小,使熔湯中的氣體忽然膨脹,沖擊模具,造成模具損傷.

改善方法:

流道截面積勿急遽變化.

5).縮孔:

原因:當金屬由液態凝固為固態時所占的空間變小,若無金屬補充便會形成縮孔.通常發生在較慢凝固處.

改善方法:

1.增加壓力.

2.改變模具溫度.局部冷卻、噴離型劑、降低模溫、.有時隻是改變縮孔位置,而非消縮孔.

6).脫皮:

原因:1.充填模式不良,造成熔湯重疊.

2.模具變形,造成熔湯重疊.

3.夾雜氧化層.

改善方法:

1.提早切換為高速.

2.縮短充填時間.

3.改變充填模式,澆口位置,澆口速度.

4.檢查模具強度是否足夠.

5.檢查銷模裝置是否良好.

6.檢查是否夾雜氧化層.

7).波紋:

原因:第一層熔湯在表面急遽冷卻,第二層熔湯流過未能將第一層熔解,卻又有足夠的融合,造成組織不同.

改善方法:

1.改善充填模式.

2.縮短充填時間.

8).流動不良產生的孔:

原因:熔湯流動太慢、或是太冷、或是充填模式不良,因此在凝固的金屬接合處有孔.

改善方法:

1.同改善冷紋方法.

2.檢查熔湯溫度是否穩定.

3.檢查模具溫充是否穩定.

9).在分模面的孔:

原因:可能是縮孔或是氣孔.

改善方法:

1.若是縮孔,減小澆口厚度或是溢流井進口厚度.

2.冷卻澆口.

3.若是氣孔,註意排氣或卷氣問題.

10).毛邊:

原因:1.鎖模力不足.

2.模具合模不良.

3.模具強度不足.

4.熔湯溫度太高.

11).縮陷:

原因:縮孔發生在壓件表面下面.

改善方法:

1.同改善縮孔的方法.

2.局部冷卻.

3.加熱另一邊.

12).積碳:

原因:離型劑或其他雜質積附在模具上.

改善方法:

1.減小離型劑噴灑量.

2.升高模溫.

3.選擇適合的離型劑.

4.使用軟水稀釋離型劑.

13).冒泡:

原因:氣體卷在鑄件的表面下面.

改善方式:

1.減少卷氣(同氣孔).

2.冷卻或防低模溫.

14).粘模:

原因:1.鋅積附在模具表面.

2.熔湯沖擊模具,造成模面損壞.

改善方法:

1.降低模具溫度.

2.降低劃面粗糙度.

3.加大拔模角.

4.鍍膜.

5.改變充填模式.

6.降低澆口速度

新手教學

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。