化學成份 元素 | C | Mn | S | P | Si | 含量 | 0.85~0.94 | ≤0.40 | ≤0.20 | ≤0.030 | ≤0.35 |

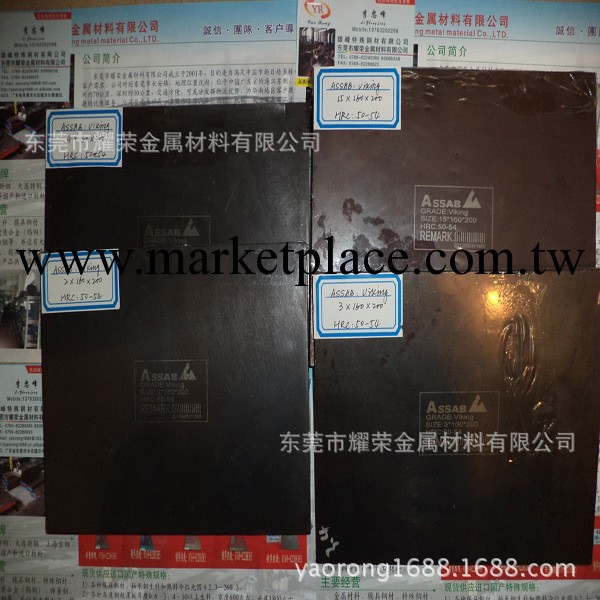

鉻Cr:答應殘餘含量≤0.25、≤0.10(制造鉛浴淬火鋼絲時) 鎳Ni:答應殘餘含量≤0.20、≤0.12(制造鉛浴淬火鋼絲時) 銅Cu:答應殘餘含量≤0.30、≤0.20(制造鉛浴淬火鋼絲時) 註:答應殘餘含量Cr Ni Cu≤0.40(制造鉛浴淬火鋼絲時) 特性及適用范圍 此鋼強度及耐磨性均較T8和T9高,但熱硬性低、淬透性不高且淬火變形大。適於制造切削條件差、耐磨性要求較高,且不受忽然和劇烈振動,需要一定韌性及具有鋒利刀口的各種工具,如車刀、刨刀、鑽頭、切紙機、低精度而外形簡單的量具(如卡板等),可用作不受較大沖擊的耐磨。 力學性能 硬度:退火,≤197HB,壓痕直徑≥4.30mm;淬火,≥62HRC 熱處理規范及金相組織 熱處理規范:試樣淬火760~780℃,水冷。 交貨狀態:鋼材以退火狀態交貨。經雙方協議,也可以不退火狀態交貨 T10A鋼的特性 通用低淬透性冷作模具鋼,高級高碳工具鋼,優點是可加工性能好,價格便宜,來源容易,但是淬透性較差,淬火變形大,因為鋼中含有合金元素少,回火抗力低,因而承載能力低。雖有高的硬度和耐磨度,但是小截面工件韌性不足,大截面段坯有殘餘網狀碳化物傾向。 完全球化的最低加熱溫度740℃,最佳等溫溫度690℃—720℃,出現片狀碳化物的加熱溫度780℃,受熱軟化溫度250℃,淬硬深度為水淬15—18mm,油淬5—7mm。 該鋼在退火狀態下進行粗加工,然後淬火低溫回火至高硬度,再精加工。獲得高的耐磨性和鏡面拋光性。進行低碳馬氏體低溫淬火,使具有較高的耐磨星河強韌性,預防和減少變形和開裂現象。

|