鋼板預處理線工藝是指鋼材在加工前(即原材料狀態)進行表面拋丸除銹並塗上一層保護底漆的加工工藝。鋼材經過預處理可以提高機械產品和金屬構件的抗腐蝕能力,提高鋼板的抗疲勞性能,延長其使用壽命;同時還可以優化鋼材表面工藝制作狀態,有利於數控切割機下料和精密落料。此外,由於加工前鋼材形狀比較規則,有利於機械除銹和自動化噴漆,因此采用鋼材預處理可大大提高清理工作的效率,減輕清理工作的勞動強度和對環境的污染。

我公司緊跟國際潮流,在鋼材預處理線上采用瞭溫度變送器、旋轉編碼器等元件,全線計算機監控(監控中心,代替老式的模擬屏),閉路電視監控,並且可根據用戶要求配置自動打碼機及鋼板測厚裝置。

計算機等高科技產品在機械產品上應用是一種普及。

工件輸送系統

1 工件輸送系統變頻無級調速,各工部既可同步運轉,又可獨立動作

2 拋丸室輥道裝有特殊材料耐磨護套

3 板鏈輸送器 “V”型結構,噴漆後鋼板短線接觸,以避免漆膜破壞。

拋丸清理

1 工件測高采用光電開關及制動電機,在拋丸室外,防粉塵幹擾。

2 工件測寬裝置,自動調節供丸閘開啟數量

3 采用先進的懸臂離心式拋丸器,拋丸器佈置經過計算機仿真。彈丸避開輥道,工件覆蓋均勻一致。

彈丸清掃

1 側掃、滾掃及高壓風機吹掃 ,高壓空氣吹掃,

丸料循環凈化

1采用滿幕簾風選分離器,

2 采用專用聚脂線芯提升機傳動帶,

3 采用氣控彈丸控制器

4 彈丸循環系統各動力點設故障報警功能

拋丸除塵系統

1 選用一級分離器;二級沉降分離器;三級佈袋式除塵器,粉塵排放達到國傢標準 ,

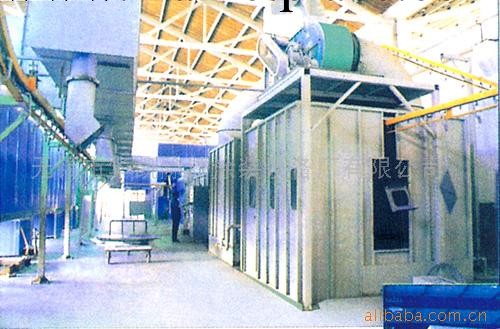

噴漆室

1 高壓無氣噴漆泵1臺,

2 采用標準線性導軌支撐小車,小車行程兩端變頻緩沖 (同行首創)

3 工件檢測及傳動機構與噴槍分隔設置,無漆霧幹擾,便於清理漆垢

烘幹室

1 可采用多種介質加熱;柴油燃燒器加熱;天燃氣燃燒器加熱;煤氣燃燒器加熱;電加熱熱風循環;使熱量得以充分利用。

2 烘幹室溫度40~80度可調 。

漆霧過濾裝置及有害氣體凈化裝置 :

1 采用漆霧過濾棉過濾漆霧 。

2 采用活性炭吸附有害氣體 。

電氣控制系統

1 PLC控制,上位機(微機)動態模擬監控

2 循環系統故障報警功能

3 易損件時間累積計時功能

鋼板型材表面全自動預處理線技術參數

HK—4500型表示最大處理鋼板寬度4.5米。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。

.jpg)