作為一種預硬的模具鋼,718H具有以下優良性能:

● 無熱處理風險

● 無需熱處理費用

● 縮短生產周斯

● 降低模具制作成本

● 易於進行模具修改加工

● 可以進行後續氮化處理或局部火焰淬火提高表面強度和表面耐磨性能,減少表面失效。

718H的生產遵循嚴格的質量標準,非常低的硫含量使得718HH具有以下特點:

● 優良的拋光性及光蝕刻花性能

● 良好的加工性能

● 高的純凈度及均勻性

● 均勻的硬度

註:718H經過100%的超音波探傷檢測。提供給客戶的大尺寸鋼材都經過預加工,相對於沒有預加工鋼材具有以下優點:

● 節約原料重量

● 表面沒有脫碳層

● 機加工量大大減少

● 無刀具磨損

化學元素 C Si Mn Cr Ni Mo S

化學成分% 0.37 0.3 1.4 2.0 1.0 0.2 <0.010

標準規范 W.Nr.1.2738 JIS PX5

供貨狀態 調質硬度340-380HB

顏色標識 白/棕色

ASSAB 718H應用

● 熱塑性塑料註塑模具

● 熱塑性塑料擠壓模具

● 吹塑模

● 成形工具、壓彎機模(可進行表面火焰硬化或氮化處理)

● 鋁壓鑄模母模

● 結構件、軸類

ASSAB 718H性能

物理性能(供貨狀態)

溫度 20℃ 200℃ 400℃

密度Kg/m3 7800 7750 7700

彈性模量MPa 205000 200000 185000

熱膨脹系數從20℃起/℃ - 12.7x10-6 13.6x10-6

熱傳導系數W/m℃ 29 30 31

比熱J/kg℃ 460 - -

機械性能

抗拉強度和抗壓強度與供貨狀態的硬度有關。

● 抗拉強度(室溫近似抗拉強度)

溫度 340HB 370HB

抗拉強度Rm 1110MPa 1180MPa

屈服強度Rp0.2 985MPa 1090MPa

● 抗壓強度(室溫近似抗壓強度)

硬度 340HB 370HB

抗壓強度Rc0.2 1000MPa 1150MPa

ASSAB 718H熱處理

718建議然調質態即供貨態使用。如果要提高硬度或進行表面硬化處理。請參考以下建議:

軟化退火——在保護氣氛中加熱至700℃,均溫後以每小時10℃爐冷至600℃,然後空冷。

去應力回火——模具粗加工後,加熱到550℃,保溫兩小時,緩慢冷卻至室溫。

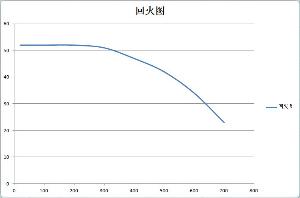

淬火——淬火前必須進行充分的軟化退火處理。預熱溫度:500-600℃;奧氏體化溫度:850℃。模具至奧氏體化溫度熱透後保溫30min。模具必須 718HH回火圖(硬度和溫度)在保護氣氛中進行淬火,以避免脫碳和氧化。

718HH回火圖(硬度和溫度)在保護氣氛中進行淬火,以避免脫碳和氧化。

淬火介質

● 油(60-80℃)

● 300℃分級淬火,最多停留4分鐘,然後空冷。註:冷卻至50-70℃時應立即進行回火。

回火

根據所需硬度,參考回火曲線圖選擇適當的回火溫度。回火至少兩次。每次回火後必須冷卻至室溫,

對小模具可180℃回火,但是推薦250℃為最低回火溫度,每次回火至少保溫兩小時。

回火圖

回火曲線試樣尺寸為15 X 15 X 40 mm;

奧氏體化溫度為850℃,保溫時間30min,然後空冷。最後回火2+2小時。

ASSAB 718H表面處理

氮化及氮碳共滲——滲氮可以提高表面硬度,提高抵抗磨損和侵蝕能力,氮化表面也可以提高抗沖蝕能力。為瞭得到更好的處理效果,請按照以下步驟進行處理:

1、粗加工

2、500℃去應力回火

3、磨床加工

4、氮化處理

不同氮化處理時的硬度和氮化層深度如下所示

工藝 時間h 表面硬度HV1 深度mm

525℃氣體氮化 20-30 650-650 0.30-0.35

480℃等離子氮化 24-48 700-700 0.30-0.40

570℃氮碳共滲 2 700 0.10

硬洛鍍層——鍍鉻後,模具必須在180℃溫度下回火4小時,以避免產生氫脆。

火焰或感應淬火——718可以通過感應或火焰淬火至硬度大約至50HRC。根據模具設計不同,火焰淬火可能導致不同程度的變形。火焰硬化最好在模具表面粗加工後的就進行,然後再進行表面磨削加工。

表面淬火可用氣體火焰連續加熱到約850℃(淺紅色),然後空冷。氣體火焰可采用乙炔焰。調整氣體管道的尺寸和火焰溫度使加熱過程能在幾秒鐘內完成。火焰硬貨模具不需要進行後續回火,否則將導致模具硬度降低。

ASSAB 718H機械加工

材料狀態:預硬態,硬度~380HB

車床加工

加工參數 硬質合金刀具(粗車) 硬質合金刀具(精車) 高速鋼刀具精車

切削速度( VC ) 100-150 150-200 10-15

進給量(f)mm/r 0.2-0.4 0.05-0.2 0.05-0.3

車削嘗試( ap )mm 2-4 0.5-2 0.5-2.5

硬質合金標準ISO P20-P30塗層硬質合金 P10塗層硬質合金 ——

鑽孔加工(高速鋼麻花鑽頭*)

鑽頭直徑mm 鑽孔速度( Vc )m/min 進給量(f)mm/r

≤5 18-20 0.05-0.15

5-10 18-20 0.15-0.25

10-15 18-20 0.25-0.30

15-20 18-20 0.30-0.35

* 適用於塗覆高速鋼的鑽頭;不推薦使用未塗覆高速鋼鑽頭。

硬質合金鑽頭

加工參數 可轉位鑽頭 整體硬質合金 釬焊硬質合金1

鑽進速度( VC ) 150-170 120-150 60-90

進給量(f)mm/r 0.03-0.122 0.05-0.202 0.10-0.202

1 內有冷卻管道的釬焊硬質合金鑽頭

2 根據鑽頭直徑大小調整

銑床加工(面銑和直角臺階銑)

加工參數 硬質合金刀具(粗銑) 硬質合金刀具(精銑)

切削速度( VC ) 100-140 140-170

進給量(fz)mm/tooth 0.2-0.4 0.1-0.2

車削嘗試( ap )mm 2-4 ≤2

硬質合金標準ISO P20-P40塗層硬質合金 P10鍍膜硬質合金或金屬陶瓷

端面銑

加工參數 整體硬質合金刀具 可轉位硬質合金刀具 高速鋼刀具

切削速度( VC ) 60-100 60-100 25-301

進給量(fz)mm/tooth 0.006-0.202 0.06-0.202 0.02-0.352

硬質合金標準ISO K10,P40 P20-P30 ——

1 對於鍍膜高速鋼,Vc~45-50 m/min

2 取決於切削半徑和刀具直徑

研磨

砂輪類別 砂輪標號

表面研磨直線式 A46HV

表面研磨鑲塊式 A36GV

外圓研磨 A60KV

內壁研磨 A60IV

成形研磨 A120JV

電火花加工——如果模具是在供貨狀態下做電火花加工,在加工後需在約550℃進行回火處理;如果對鋼材進行瞭重新硬化處理,電火花加工後應選用比最後一次回火溫度低25℃的溫度進行回火處理。

焊補——焊接之前進行合適的預處理如預熱、坡口準備,選擇正確的焊材和焊接工藝,可以獲得滿意的焊接效果。如果模具要進行拋光或光蝕刻花,必須適用相應成分的焊絲。

焊補方法 TIG MMA

預熱溫度 200-250℃ 200-250℃

焊絲 718TIG-WELD 718WELD

最高層間溫度 375℃ 375℃

冷卻速度 焊後前兩小時內以20-40℃/h速度冷卻,然後空冷

焊後硬度 300-330HB 300-330HB

焊後熱處理

需拋光模具 520℃回火兩小時

需光蝕刻花 550℃回火兩小時

拋光

供貨態718HH具有優異的拋光性能。研磨後可用氧化鋁或鑽石膏進行拋光。典行工藝如下:

1、研磨後預留0.05mm 餘量。

2、使用45#鑽石膏拋光以獲得單一均勻表面。

3、使用15#鑽石膏繼續拋光。

4、使用3#鑽石膏拋光,表面要求高的模具使用1#鑽石膏拋光。

註:每種鋼材都有其最適合的拋光時間,這通常取決於鋼材的硬度和拋光技藝,過度拋光可能導致差的拋光表面(如:拋光“橘皮紋”)

光蝕刻花——718HH特別適合於光蝕刻花。由於硫含量低,可以獲得精確均勻的皮紋。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。