高速工具鋼主要用於制造高效率的切削刀具。由於其具有紅硬性高、耐磨性好、強度高等特性,也用於制造性能要求高的模具、軋輥、高溫軸承和高溫彈簧

等。高速工具鋼經熱處理後的使用硬度可達HRC63以上,在600℃左右的工作溫度下仍能保持高的硬度,而且其韌性、耐磨性和耐熱性均較好。退火狀態的高速工具鋼的主要合金元素有鎢、鉬、鉻、釩,還有一些高速工具鋼中加入瞭鈷、鋁等元素。這類鋼屬於高碳高合金萊氏體鋼,其主要的組織特征之一是含有大量的碳化物。鑄態高速工具鋼中的碳化物是共晶碳化物,經熱壓力加工後破碎成顆粒狀分佈在鋼中,稱為一次碳化物;從奧氏體和馬氏體基體中析出的碳化物稱為二次碳化物。這些碳化物對高速工具鋼的性能影響很大,特別是二次碳化物,其對鋼的奧氏本晶粒度和二次硬化等性能有很大影響。碳化物的數量、類型與鋼的化學成分有關,而碳化物的顆粒度和分佈則與鋼的變形量有關。鎢、鉬是高速工具鋼的主要合金元素,對鋼的二次硬化和其他性能起重要作用。鉻對鋼的淬透性、抗氧化性和耐磨性起重要作用,對二次硬化也有一定的作用。釩對鋼的二次硬化和耐磨性起重要作用,但降低可磨削性能。

物理性質

高速工具鋼的淬火溫度很高,接近熔點,其目的是使合金碳化物更多的溶入基體中,使鋼具有更好的二次硬化能力。高速工具鋼淬火後硬度升高,此為第一次硬化,但淬火溫度越高,則回火後的強度和韌性越低。淬火後在350℃以下低溫回火硬度下降在350℃以上溫度回火硬度逐漸提高,至520~580℃范圍內回火(化學成分不同,回火溫度不同)出現第二次硬度高峰,並超過淬火硬度,此為二次硬化。這是高速工具鋼的重要特性。

高速工具鋼除瞭具有高的硬度、耐磨性、紅硬性等使用性能外,還具有一定的熱塑性、可磨削性等工藝性能。

鎢系高速工具鋼主要合金元素是鎢,不含鉬或含少量鉬。其主要特性是過熱敏感性小,脫碳敏感性小、熱處理和熱加工溫度范圍較寬,但碳化物顆粒粗大,分佈均勻性差,影響鋼的韌性和塑性。

鎢鉬系高速工具鋼的主要合金元素是鎢和鉬。其主要特性是碳化物的顆粒度和分佈均優於鎢系高速工具鋼,脫碳敏感性和過熱敏感性低於鉬系高速工具鋼,使用性能和工藝性能均較好。

鉬系高速工具鋼的主要合金元素是鉬,不含鎢或含少量鎢。其主要特性是碳化物顆粒細,分佈均勻、韌性好,但脫碳敏感性和過熱敏感性大、熱加工和熱處理范圍窄。

應用場合

高速鋼主要用來制造中、高速切削刀具,如車刀、銑刀、鉸刀、拉刀、麻花鑽等。

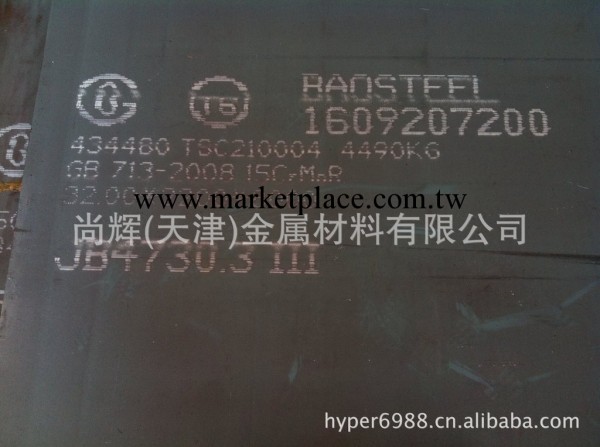

高速工具鋼的應用(3張)

常用高速鋼 高速工具鋼是一種高碳高合金工具鋼,wC=0.70~1.25%,常加入的合金元素有W、Mo、Cr、V等,W、Mo、V是提高熱硬性的主要元素,V可形成高硬度的碳化物,顯著提高鋼的硬度及耐磨性,Cr可提高淬透性。 W18Cr4V、W6Mo5Cr4V2和W9Mo3Cr4V為較常用的高速鋼,這三個鋼號的產量占目前國內生產和使用的95 %以上。

熱處理

W18Cr4V鋼的最終熱處理為高溫淬火和多次回火。W18Cr4V鋼的淬火溫度高達1270~1280℃,淬火冷卻後得到馬氏體、碳化物和殘餘奧氏體(20%~30%)。回火采用560℃三次回火,多次回火的主要目的是消除淬火組織中較多的殘餘奧氏體,使其轉變成馬氏體;三次回火還能使馬氏體中析出更多的碳化物,產生二次硬化,提高熱硬性。熱處理後高速鋼的硬度可達63~65HRC。

高速鋼屬於萊氏體鋼,鑄態組織中有粗大魚骨狀的合金碳化物,這種碳化物硬而脆,若不消除這種碳化物的不均勻性,制成刀具後將出現早期損壞,使刀具易出現“崩刃”,故必須用反復鍛打的方法將其擊碎,使碳化物細化並均勻分佈在基體上。W18Cr4V鋼鍛造後進行退火,以消除內應力,降低硬度改善切削加工性能,並為淬火做好組織準備。

高速工具鋼分類

含鑽高速工具鋼是在通用高速工具鋼的基礎上加入一定量的鈷,可顯著提高鋼的硬度、耐磨性和韌性。

粉末高速工具鋼是用粉末冶金方法產生的。首先用霧化法制取低氧高速工具鋼預合金粉末,然後用冷、熱靜壓機將粉末壓實成全致密的鋼坯,再經鍛、軋成材。粉

末高速工具鋼的碳化物細小、分佈均勻,韌性、可磨削性和尺寸穩定性等均很好,可生產用鑄錠法個可能產生更高合金元素含量的超硬高速工具鋼。粉末高速工具鋼可分為3類,第一類是含鈷高速工具鋼,其特點是具有接近硬質合金的硬度,而且還具有良好的可鍛性、可加工性、可磨性和強韌性。第二類是無鈷高鎢、鉬、釩超硬高速工具鋼。第三類是超級耐磨高速工具鋼。其硬度不太高,但耐磨性極好,主要用於要求高耐磨並承受沖擊負荷的工作條件。

高速鋼按所含合金元素可分為:①鎢系高速鋼(W 9~18%)、②鎢鉬系高速鋼(W5~12%,Mo 2~6%)、③高鉬系高速鋼(W 0~2%,Mo 5~10%)。各系又可按含釩量的多少分為一般含釩量(V 1~2%)和高含釩量(V 2.5~5%)。任何高速鋼如含鈷 (Co 5~10%)時,又歸入鈷高速鋼。

高速鋼按用途可分為綜合性通用型高速鋼和特種用途高速鋼兩類。通用高速鋼廣泛用於制作各種金屬切削普通刀具(如鑽頭、絲錐、鋸條)和精密刀具(如滾刀、插齒刀、拉刀)。被切削材料一般硬度 HB≤300。特種用途高速鋼又可分為高釩高速鋼,一般含鈷高速鋼和超硬型(HRC 68~70)高速鋼(表2)。 高速鋼主要用途是制造高速切削工具,除具有高硬度(一般大於HRC 63,高的可達HRC 68~70),高耐磨性和足夠韌性外,還要有在高速切削下刀刃不因發熱而軟化的耐熱性。耐熱性通常用紅硬性衡量,也就是在580~650℃把鋼先後加熱4次,每次保溫 1小時後空冷,然後在室溫下測定其硬度值。高速鋼的韌性通常用彎曲強度和沖擊值來衡量。近年來,高速鋼應用於制造冷作模具,在使用性能上主要要求有高的抗壓屈服強度,高的耐磨性和高韌性,而對耐熱性則要求不高,因此可采用較低的溫度淬火。

高速鋼的合金元素

主要有碳、鎢、鉬、鉻、釩、鈷等,其作用分述如下:

碳 一般含碳量為0.70~1.65%,以保證足夠的碳與各種碳化物形成元素相配合。通常采用平衡碳(Cs)近似計算公式求得最佳的二次硬化效果的含碳量:

Cs%=0.033W%+0.063Mo%+0.060Cr%+0.200V%

式中Cs是假設W、Mo、Cr、V與C形成W2C(或Fe4W2C)、Mo2C(或Fe4Mo2C)、Cr26C6、V4C3時碳與各元素的定比關系而定出的。隨著鋼中含碳量逐漸接近Cs,二次硬化效

果(硬度和紅硬性)也逐步上升到最高值,而韌性則隨之下降。因此隻在超硬高速鋼中含碳量采用接近Cs的成分,為瞭保持通用型高速鋼的高韌性,含碳量一般比Cs低0.15~0.30%。至於用於載荷較低的低合金高速鋼,實際含碳量可能還超過Cs。

鎢和鉬 高速鋼回火時產生二次硬化最基本的合金元素。鎢和鉬作用相似,Mo的原子量約為W的一半,一般可用 1%Mo取代2%W。高速鋼中最主要的碳化物M6C(M代表金屬)是以Fe、Mo、W為主的復合碳化物,它在淬火時部分固溶,回火時又以M2C碳化物彌散析出,使鋼強化,提高硬度和耐磨性,剩下未溶的M6C碳化物(主要來自共晶碳化物)可阻止淬火加熱時的晶粒長大和增加耐磨性。含鉬的高速鋼鑄態共晶碳化物網較細薄,易於加工破碎,分佈較均勻,顆粒較小,熱塑性和韌性也較高;但含鉬的鋼易脫碳,淬火過熱敏感性也較大,而鎢鋼在此方面正與之相反。因此鎢和鉬適當配合,能獲得綜合性能更好的鋼種。

鉻 為保證鋼的高淬透性,各種高速鋼都含鉻4%左右。鋼中形成以鐵鉻為主的M26C6碳化物,鉻也可溶於M6C與MC中形成合金碳化物,促使這些難溶碳化物淬火時較多地固溶。使淬火馬氏體具有足夠的碳和合金元素,有利於回火時大量析出 M2C與MC。所以鉻對二次硬化也有間接作用。此外,含 4%鉻對高速鋼的抗氧化性起重要作用。

釩 所有高速鋼都含釩 1%以上。碳化釩淬火加熱時可部分固溶,回火時析出彌散的MC型碳化釩,有力地增強二次硬化作用;未溶的碳化釩有助於阻止淬火加熱時晶粒長大,而且由於硬度極高,能顯著提高鋼的耐磨性;但降低瞭可磨削性。高釩鋼中如能采取措施細化一次碳化物MC的顆粒,可改善磨削性。目前,最有效的辦法是用霧化法快速冷卻鋼液得到合金粉末,制成粉末冶金高速鋼,使一次碳化物得到細化。

鈷 鈷本身不形成碳化物,其作用主要是增加回火時析出 MC、M2C的形核率,減緩其聚集長大速度。此外,鈷可提高高速鋼晶界熔化溫度,因而提高鋼的淬火溫度,使奧氏體內的合金度增大。這些作用都有效地提高瞭高速鋼的耐熱性,但鈷含量過高時也會降低鋼的韌性。

工藝性能指標

工藝性能也是高速鋼的重要指標。首先,要有良好的熱

塑性,以便充分破碎共晶碳化物和加工成形;其次,要有低的退火硬度,以便在生產過程中進行冷成形和切削加工。其他工藝性能如過熱不敏感性,脫碳不敏感性,低的淬火變形性,在電阻焊和摩擦焊中與柄部碳鋼結合的良好焊接性能等也很重要,尤其是磨削性,對於制造復雜刀具是極其重要的。

保證碳化物充分破碎、細化並均勻分佈(見圖),歷來是高速鋼生產工藝和提高質量的關鍵問題。為此,高速鋼應采用低溫澆鑄工藝,選擇良好錠型,並根據鋼材規格選用足夠大的壓縮比。中國自1965年以來采用扁錠生產高速鋼,其優點為顯著加快鋼錠凝固速度,從而改善瞭鋼材的碳化物不均勻度和低倍組織。大尺寸鋼材多采用電渣重熔鋼錠。鍛造開坯、軋制成材的工藝有利於提高質量。高速鋼的熱加工溫度、變形量和退火制度,對鋼材的熱處理性能,尤其是對淬火後的晶粒度有明顯的影響,須嚴加控制。熱加工中如終鍛(軋)溫度過高,變形量不足或已經過一次淬火,但未經充分退火又進行第二次淬火,會出現特殊閃光的萘狀斷口(見金屬宏觀檢驗),從而顯著降低鋼的韌性,使刀具脆崩。近年來還采用快鍛液壓機開坯、精鍛機成材的新工藝。 高速鋼需通過特殊的熱處理才能獲得所需的性能。一般淬火溫度均接近這種鋼的熔化溫度,例如高鎢鋼為1270~1290℃,鎢鉬鋼為1210~1240℃,高鉬鋼為1180~1210℃,一般采用540~560℃回火三次,以得到二次硬化的最佳效果。對韌性和紅硬性有不同要求時,可適當調整淬火溫度。

粉末冶金高速鋼可保證碳化物細小和均勻分佈,對改善高碳高釩高速鋼的磨削性、改進熱加工性,減少淬火變形以及提供碳化物質量優異的大尺寸鋼材確有獨特優點;可以生產出合金含量更高和切削能力較大的高速鋼。近年來高速鋼刀具的真空熱處理獲得廣泛應用;刀具的氧氮化、碳氮氧共滲等表面化學熱處理,也正在普遍采用,尤其是化學氣相沉積法和物理氣相沉積法的發展,可進一步提高刀具的使用壽命。

高速工具鋼的特性

使用特性

(1) 硬度

工具鋼制成工具經熱處理後具有足夠高的硬度,如用於金屬切削加工的工具一般在HRC60以上。工具在高的切削速度和加工硬材料所產生高溫的受熱條件下,仍能保持高的硬度和良好的紅硬性。碳素工具鋼和合金工具鋼一般在180℃~250℃、高速工具鋼在600℃左右的工作溫度下,仍能保持較高的硬度。紅硬性對熱變形模具和高速切削刀具用鋼是非常重要的性能。

(2) 耐磨性

工具鋼具有良好的耐磨性,即抵抗磨損的能力。工具在承受相當大的壓力和摩擦力的條件下,仍能保持其形狀和尺寸不變。

(3) 強度和韌性

工具鋼具有一定的強度和韌性,使工具在工作中能夠承受負荷、沖擊、震動和彎曲等復雜的應力,以保證工具的正常使用。

(4) 其他性能

由於各種工具的工作條件不同,工具用鋼還具有一些其他性能,如模具用鋼還應具有一定的高溫力學性能、熱疲勞性、導熱性和耐磨腐蝕性能等。

工藝特性

工具鋼除瞭具有上述使用性能外,還應具有良好的工藝性能。

(1) 加工性

工具鋼應具有良好的熱壓力加工性能和機械加工性能,才能保證工具的制造和使用。鋼的加工性取決於化學成分、組織的質量。

(2) 淬火溫度范圍

工具鋼的淬火溫度應足夠寬,以減少過熱的可能性。

(3) 淬硬性和淬透性

淬硬性是鋼在淬火後所能達到最高硬度的性能。淬硬性主要與鋼的化學成分特別是碳含量有關,碳含量越高,則鋼的淬硬性越高。

淬透性表示鋼在淬火後從表面到內部的硬度分佈狀況。淬透性的高低與鋼的化學成分、純潔度、晶粒度有關。

根據用於制造不同的工具,對這兩種性能各有一定的要求。

(4) 脫碳敏感性

工具表面發生脫碳,將使表面層硬度降低,因此要求工鋼的脫碳敏感性低。在相同的加條件下,鋼的脫碳敏感性取決於其化學成分。

(5) 熱處理變形性

工具在熱處理時,要求其尺寸和外形穩定。

(6) 耐削性

對很制造刀具和量具用鋼。要求具有良好的磨削性。鋼的磨削性與其化學成分有關,特別是釩含量,如果釩質量分數不小於0.50%則磨削性變壞。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。