【模具鋼小知識】:

采用堆焊工藝制作、修復冷壓沖模,不僅可以節省大量的優質合金工具鋼,而且工藝簡單、成本低、制造周期短,尤其用於修復因磨損、崩刃造成報廢的沖模時,經濟效果更為顯著,實際生產應用證明,用堆焊工藝制作、修復模具與用整體合金工具鋼制作的模具具有同樣的使用效果。

1 焊條及沖模基材的選擇

冷沖模工作時,刃口要承受較大的剪切力、沖擊力和壓應力,因此要求刃口具有高的硬度、強度、抗沖擊力,其它部分應具有較高的塑性。為此選擇瞭D322焊條,焊芯成分為5Cr5W9No2V。

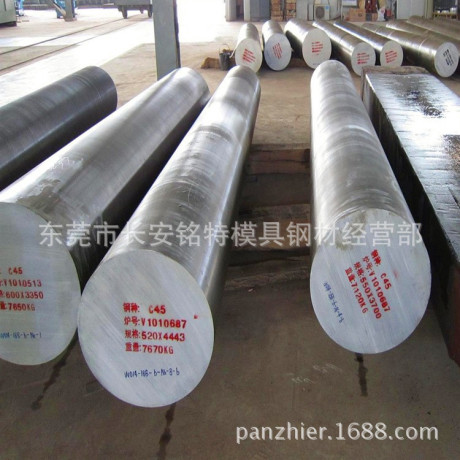

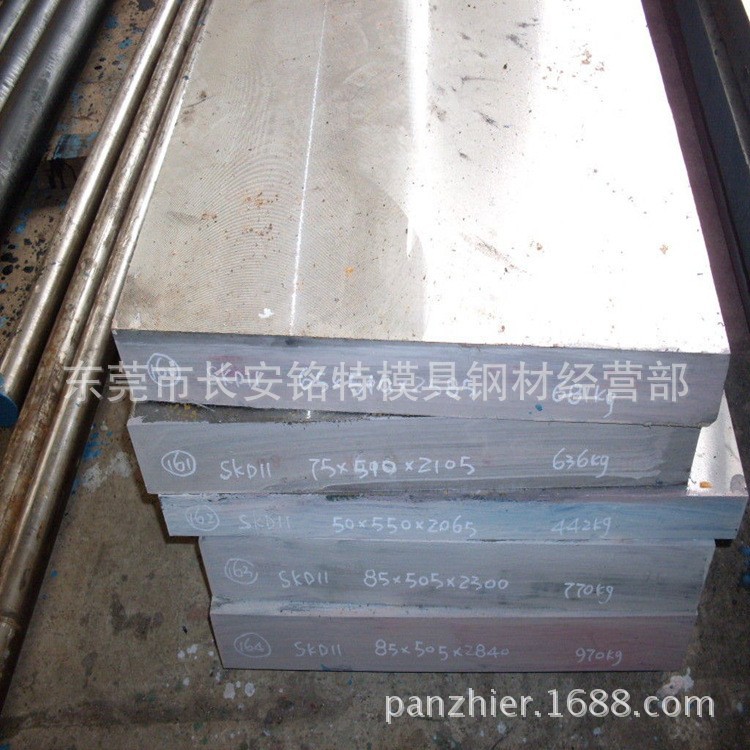

基材的選擇應考慮模具的工作形式。彎曲模具多用A3或20鋼;沖載3㎜以下板用20鋼,沖裁3㎜以上板用45鋼,沖裁厚板用45調質鋼。

2坡口形式及尺寸

刃口件堆焊坡口形式關系到堆焊層的結合強度和使用壽命。試驗瞭45°坡口和R形坡口,認為R形坡口(圖1a)承受的沖裁力約為45°坡口(圖1b)1.3-1.5倍,由表1可知,H與R的選擇一般與被沖件板厚有關。

彎曲模的坡口形式也可參考此表進行加工。廢舊模具按此表數值的0.7-0.8選擇,並磨去1㎜左右的疲勞層。

3焊前準備

焊條在100-500℃下烘焙1h左右,亦可放入保溫筒內存貯。基材上的坡口開好後,去除表面銹蝕、油等。用氣焊火焰烘烤坡口處,並來回擺動以擴大受熱面積,烘烤溫度控制在300℃左右,A3、20鋼為250℃左右,合金工具鋼模具為350-400℃,大型模具按上述溫度在退火爐中預熱保溫。

4堆焊

堆焊是由坡口中心開始向兩外側分別熔敷焊道。為瞭提高焊質量,減少加工餘量,可以采用紫銅板強迫成型(如圖2所示)。

堆焊45鋼、20鋼及A3鋼,可焊完一層後打渣,堆焊第二層時要錯開焊縫。

修復舊模具,必須焊完一道後進行清渣,並用手錘輕輕敲周,以消除內應力。

選擇D322焊條,直徑為2.5-4㎜焊接電流為80-100A,焊接速度要慢,以保證層間溫度盡量低。層間溫度超過550℃時,硬度值就會不同程度下降,如圖3所示。

堆焊層厚與硬度成比例變化,但超過一定厚度(10㎜左右)時,硬度不再隨堆焊層厚度的變化而變化,如圖4所示。

5焊後處理及加工

工件堆焊後,在空氣中冷卻。修復大型表面可用廠棉灰覆蓋保溫。

待工件充分冷卻後進行表面加工。一般可用風動砂輪加工毛坯面,刃口用磨床開出,特殊部位可用電火花加工。由於堆焊後刃口硬度達HRC60以上,機械加工困難,可以對形狀復雜的模具考慮退火處理,加工後淬火,但這樣處理可能會引起裂紋、氧化脫碳等缺陷。

對焊後出現的裂紋、氣孔可用風動砂輪磨去重新堆焊。

6堆焊缺陷的預防

6.1裂紋

裂紋是堆焊中最常見的缺陷。包括縱向裂紋、橫向裂紋和弧坑裂紋。縱向裂紋沿焊道縱向形成,對模具危害最大,必須磨去重新補焊。重新加熱,溫度可適當提高,焊接時降低焊速,減小電流。橫向裂紡垂直於焊道可以允許少量存在,即每100㎜長焊道上有3-4條,但每條裂紋長度不超過3-5㎜,弧坑裂紋是由於突然收弧造成的,應緩慢收弧,填平弧坑。

6.2剝離

堆焊層與母材產生的剝離,導致模具無法使用。解決辦法是磨去剝離層,重新堆焊。適當提高烘烤溫度,增加過渡層。

根據我廠設備情況,過渡層采用CO2焊接,焊絲為H08Min2Si,堆焊層厚3㎜左右。過渡層起到瞭緩解剝離的作用。

6.3氣孔、夾渣

刃口處的氣孔、夾渣能引起模具塌邊、崩刃。氣孔產生的主要原因是焊條未烘焙好、母材有油污、銹蝕等。夾渣是由於電流過小和操作不熟練造成的,應適當增大電流,提高操作技術。

7結束語

近幾年來,采用冷壓沖模堆焊工藝,制作和修復10多套模具及附件,節約鋼材費用50%以上,工序周期縮短小2/3以上。特別是廢舊模的修復,經濟效益尤為顯著。

東莞市長安銘特模具鋼材經營部

歡迎各界朋友精誠合作,共創輝煌!

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。