熱流道知識 熱流道分類:熱流道系統分為絕熱流道(fully hot runner)和微型半熱流道系統(semi hot runner)。絕熱流道的設計復雜,但效果好和維護成本非常高。微型半熱流道結構化繁為簡,穩定好用,故障率低,因結構簡單因而維護成本低,對生產的穩定進行有更大保證。冷流道和熱流道斑竹基本上談到瞭特點。我再具體補充一些自己的看法。

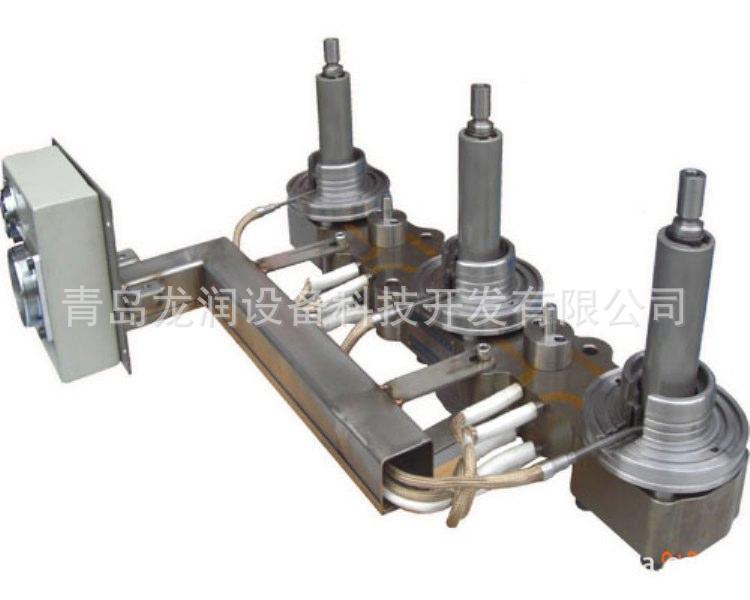

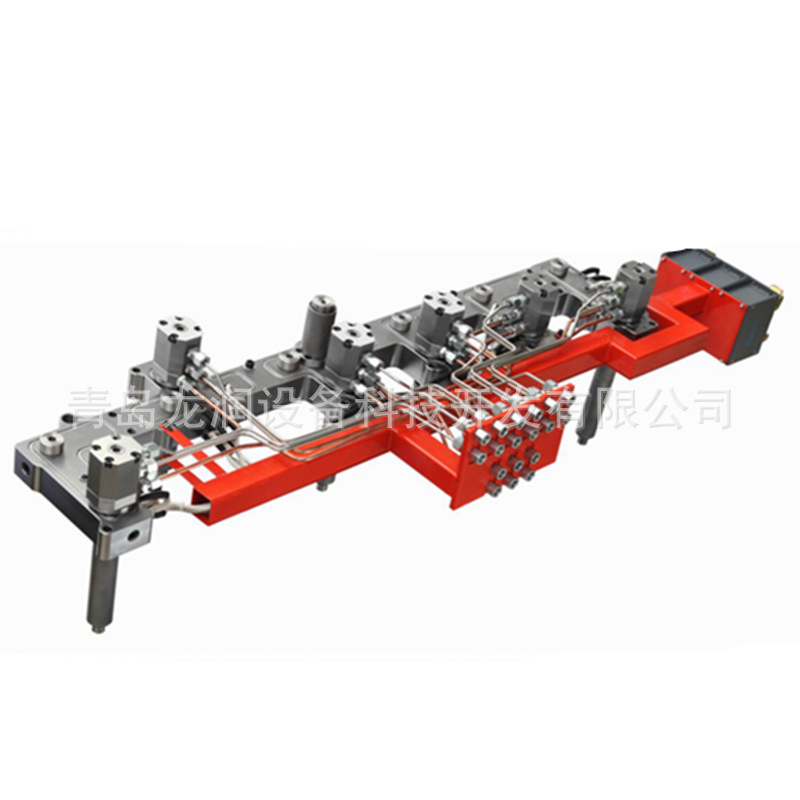

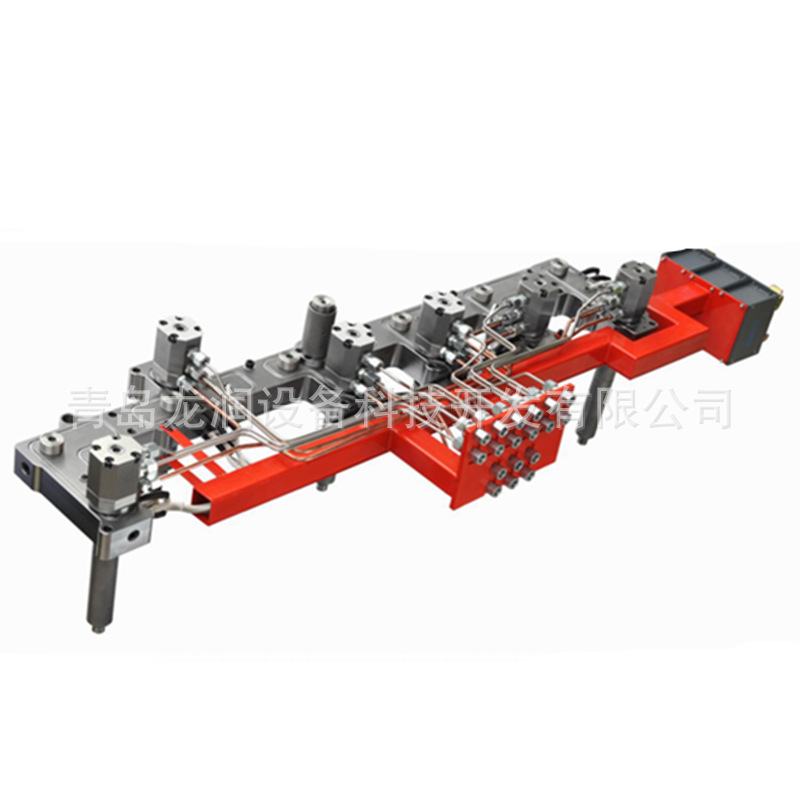

熱流道分類:開放式(用於微型半熱流道)、針閥式(用於絕熱流道)。

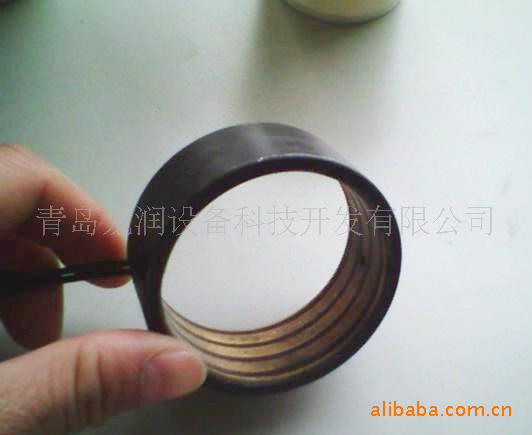

開放式結構簡單,適用於微型半熱流道,不適於絕熱流道,絕熱流道對材料的局限性較高,而且直接接觸到產品表面,易出現拉絲和泄露,表面質量差;微型半熱流道不接觸產品而是接觸到微小流道,所以可以使用開放式熱噴嘴,近期在國外的高精密模具中應用較多。聯系電話:18678961279 0532-87632097

針閥式熱流道節省材料,塑件表面美觀,同時內部質量緊密、強度高。現在世界上有兩大類

熱流道】批發供應 專業生產熱流道系統熱流道配件

針閥式熱流道(根據註射原理):氣缸式和彈簧式。氣缸式依*控制器和時序控制器控制氣缸推動針閥的關閉,結構較復雜,但本身設計簡單。主要有DME(美國)、INCOE(美國)、MOLD-MASTER(加拿大---熱流道的老大)、HUSKY(加拿大)等。其中日本世紀沒有進入中國市場。氣缸式因為其結構的特點決定模具精度要高,同時調試和維護都比較復雜,其中MOLD-MASTER堪稱熱流道中的勞斯萊斯----加熱部分在噴嘴上。他們中的很大成本在調試和維護上,客戶基本不能自己維護。彈簧式就一傢--FISA(日本),最大特點,依靠彈簧和註射壓力的平衡控制針閥開關,裝配調試和維護簡單,模具精度不高,日本國內客戶基本自己有維護能力,廣泛應用在傢電、汽車飾件、精密多腔模具中。彈簧式與氣缸的差別在於不能時序控制,不能很好解決熔接痕的問題。本人就是FISA公司的上海代表,因為看到斑竹對熱流道的熱情才有感而發。

價位上基本上這樣(中國市場價),MOLD-MASTER、INCOE、DME、HUSKY、FISA、 還有一些意大利撲精,深圳科技等的熱流道也可以,我這裡不是太瞭解。現在國外流行的疊模非熱流道莫屬,其實熱流道模具減少瞭設計上的很多要求,對設計人員開發更多的模具結構提供瞭很大的方便。

熱澆道之原理:熱澆道模具是將傳統式模具或三板式模具的澆道與流道經常加熱,於每一成形時即不需要取出流道和澆道的一種嶄新構造。

由模具的結構來探討其差異性:

1. 為成形超大件制品:

使用熱澆道的瓶胚模具

須以熱澆道才能使塑膠流動~例如:汽車內襯板、平衡桿、…等,需要較多處同時進澆。

2.偏離射出成型機之中心的側向進澆:

以熱澆道方式進澆將可使模具的構造簡單,成形容易、加快成形速度、減少成形時的料頭……一舉數得。

三板模之缺點:

(1)三板方式在每次射出時,沉重的母模板須在導梢上

三板模

滑動,即使新品期間堪用,模具壽命也不長。

(2)三板方式在每次頂出時,從模子取出豎澆道的移動量大於從模子取出成形品所必要的模板移動量。

3.由頂出側進澆時,或者需較長之豎澆道時使用:

可免除太長的料頭所產生的問題,例如:模具行程可減少、節省料頭殘留量、成形容易、不縮水、無流痕……等現象。

4.對於一些大型或是允許由中心進澆之產品:

(1) 可以用熱澆道來取代三板模,以避免不必要的成形機模板的運動。

(2) 在三板模使用之方式中,須移動母模板而取出料頭,若用熱澆道成形法,開模運動可縮短卸下料頭所必要的移動,因此可增加模子厚度,傳統方式本須用大成形機方可生產時,使用熱澆道之後可改用小成形機。

5.較難成形之物件:

例如:高黏度、低黏性、高成形溫度……、熱澆道系統可解決諸此問題。

具體的實例:金屬粉末射出、陶瓷粉末射出、塑膠磁鐵之射出、塑膠軸承之射出、熱可塑性橡膠(TPE)……等等。

6.可配合三板模之設計,減少料頭取出所需要之行程:

以熱澆道應用在三板模時有以下之優點:

(1)料頭容易取出,並且可減少料頭取出之行程。

(2)射料時之料流動較平均,又可分別控制各射出點的操作條件,射出較容易。

(3)節省材料費用。

7.節省材料費用及人工費用:

節省材枓方面:

(1)冷料頭所產生之成本(利息損失)。

簡單的例子:倘若冷料頭占廢料率的68%而言,(在制造時1公斤的材料隻能生產320 g的產品,而其馀的680 g為冷料頭)。

(2)僅管冷料頭尚可回收,不過基於人力的因素、回收料之混合比例……等等之因素之影響,為瞭維持正常的運轉,必須積存有一些冷料頭,因而造成資金的滯留。

倘若以材料費用100元/公斤,其積存的廢料為500公斤時,每天所需積壓的資金將高達500×0.68×100=34000元,因此其在利息上的損失約達每天200元左右,長期而言,金額非常可觀。

8.高速射出成形時:

高速射出成形不隻提高成形效率,如杯子、容器……等肉厚薄之成形所不可缺乏的。

9.於使用層模(stack mold)時:

對於一些淺薄的、數量大的產品,例如:CD外殼、小顆粒產品,隻需增加15%的鎖模力,以相同的射出時間,即可增加80%的產量。

10.環保問題與效率的問題:

由於熱澆道是不產生“垃圾”,因此無所謂處理“垃圾”的問題。

所謂的“垃圾”意味著:

(1)資源的浪費:分析塑膠射出成形的過程中──

(2)不占儲存料頭空間,無絞碎之噪音及變質的問題。

由於塑膠種類繁多,加上多種色澤不一,因此往往因積存料頭,必須在寸土寸金的土地上占有不少空間,同時積壓瞭不少資金。

同時因絞碎必須產生噪音影響安寧,較差的工作環境影響工作士氣。

二、熱澆道與模具業

由於時代的巨輪不斷的、快速的,而且很殘酷的往前快速邁進,加上我國內近來的幾項福利政策業已開始:“全民健保”、“國民年金”……等相關實施,不隻使得以人力為主的模具業成本大增,更糟糕的是人力市場難求,模具業普遍缺人的現象……令人心憂!因此在有限的人力資源之下,如何提高您的模具利潤以應付日益增加的成本,乃是目前大傢面臨的主要問題,提高精密度,自動化制模……,固然是一種很好辦法,不過需要投入大量資金購買設備、訓練人員……,針對以上情況,最簡單,最容易達成的方式,莫過於對“熱澆道之使用”做透徹的瞭解。

三、塑膠材料特性之介紹

射出成形之加工就是(塑化)→(流動)→(成形)→(固化結晶化)的工程。

因此對於塑料的特性,就格外重要瞭。例如:溶解溫度、壓力、黏度、比熱……等都必須予以重視。由於塑料之領域非常廣闊,於此無法深入其間,不過我們將針對其常識部份加以說明。

1.可塑化

塑膠之所以能夠成形加工,是由於它在溫度與壓力的作用下產生變形,依受熱的溫度不同,可分為四種狀態,即玻璃狀態、高彈性狀態(橡膠態)、粘流態(可塑化狀態)、分解狀態,如圖示:

玻璃狀態:0~T1,分子在凍結狀態,硬且脆,遇壓力則易破裂。

高彈性狀態(橡膠態)、:T1~T2,因外力可變形,未達溶化狀態不易成形。

粘流態(可塑化狀態):T2~T3,可隨意加工成形。

分解狀態:T3,塑膠開始裂解,出現氣體分解物,甚至達燒焦狀態。

2.成形條件:

(註)以下為一般形塑料之成形條件

對於每一種不同塑料,其相對的成形區域或有不同,不過其過程分析皆相同。因此對於優秀的模具設計者而言,應確實瞭解每一種塑料之成形區域及加工特性。

3.熔化塑膠的流動性

一般的流體(例如:水、油……)其流動狀態,皆依照牛頓定義進行。而塑膠熔液看似普通的流體,其實乃是非牛頓流體。例如:在牛頓流體中,雖然剪斷應力有變化,但其粘度卻不變。而塑膠熔液,當剪斷應力發生變化時,粘度也有明顯的變化產生。例如:在牛頓流體中,壓力從1增加到瞭10的時候,則流出量增加瞭10倍。以塑膠熔液來做同樣的實驗,當壓力從1增加到10,其流出量可能增加瞭100倍,或500倍,甚至1000倍(依照不同的塑膠而定)。

因此在這種非牛頓流動中,壓力增大則流動抵抗減小。因此射出成形時,雖然澆口相當狹小,但卻很容易填充於模穴內,至於牛頓流體,再加分類有兩種,如圖:

射出成形是將塑膠溶液采用高速度使其產生變形的一種加工法,因塑膠溶液有壓縮性,在高速的流動下,容易引起彈性的壓力變動。這個現象,當流動阻力有急速變化時,即可看出這種彈性的壓力變動變生後,流體前端的擴散方向極為混亂不安定。但是采用高速填充時,塑膠溶液又像是非壓縮性的現象。這種彈性的壓力變動(不安定的脈動)是因何而起的?以下分析如圖所示:

【當塑膠溶液之流動類似層流狀態時,即模穴在正常且安定的狀態下填充】

在圖中,富有壓縮性的塑膠溶液以螺旋狀的彈簧表示,敘想在彈簧施加壓力,使往管子中央移動時,當用一樣的速度使彈簧由左往右移動的活動,這是理想的層流狀態,由於射出壓力與阻力在平衡狀態時,彈簧的移動很平滑。【如C】

可是在某些情況,必需以急速填充時,射出壓力及速度也就異常的增高。因此富有彈性的塑膠溶液(彈簧),頭一瞬間時承受過程的壓縮,第二瞬間時引起強大的阻力,其原因是壓力的起伏變動和流動體前端的亂流所發生的,這種流動狀況稱為彈性亂流。

4.塑膠材料之選擇:

設計制品之初即應選擇所用塑料,但大都未將模具並入考慮。但可能的話,所選用的材料應使模具之制造簡單才好。

成形收縮率小者(PS、ABS、PC)的尺寸精度較易達成。而成形收縮率大者(PP、PE、POM)較難做到尺寸精度(模具的公差為成形品公差之1/6)。

流動時黏度比較大者(ABS等),溶液較不易流入縫隙中,但黏度小者(如PA、POM)即使間隙很小溶液亦易於進入。

成形時之溫度較低者(PS等)較易成形且成形周期亦快,但成形溫度高者(PC)則較慢。

成形時不易變質或分解者(PS、PE、PP等),量產時不易引起品質不穩的不良品,但成形時易發生變質或分解者,若不嚴格要求成形條件(模具可以精密控制成形條件)則無法量產。此在熱澆道之情形下問題尤其嚴重。

5.結晶性塑膠與非結晶性塑膠

從分子的結構觀察,結晶性塑膠─線狀高分子,依樣其化學構造,有些分子的一部份,乃以有規則地集合,將其稱為結晶性塑膠。不是所有的分子都變成此狀態,依據冷卻條件在重量比有40~80%程度變成結晶狀態。此程度稱為“結晶度”。結晶之內都是稱為Lamella的分子鏈彎曲、折疊,而未進入產生單位結晶之結晶部分的分子鏈存在於Lamella或球晶之間,產生非結晶部分。非結晶性塑膠……與結晶性塑膠不同,分子無法有規則地集合。這是由於形成高分子鏈之原子團太大、架橋妨礙結晶。

從容積變化的觀察結果,亦可將熱可塑性塑膠分為兩大類,一種是非結晶性塑膠,另一種是結晶性塑膠。對於結晶性與非結晶性之分類,在表中有關各種塑膠的習性已有註明。對於其容積與溫度間之變化,我們可由以下例子來做更進一步的瞭解。例如:PS(非結晶性塑膠之代表)從20℃加熱到200℃時約膨脹8.3%,以密度而言,從0.97 cm/g減少到1.012 cm/g(結晶性塑膠之代表)在同條件下有下列的變化:

20℃容積:1.03 cm/g

200℃的容積:1.33 cm/g

容積增加率:29%

已溶融的非晶性聚合物,采用現在所使用的射出成形機,可做大幅度的壓縮。因條件而異,過剩的溶融體也可強制填充於模穴內,在這種條件下做出的成形品,殘留著很大的內應力而固化。對成形品的性能有很大的影響。它會在脫模的瞬間被破壞,稍受到外力或因化學藥品的作用也很容易受破壞。

結晶性塑膠,因加熱使結晶完全融解,溶融體成瞭非晶狀態,其動作與非結晶性聚合物一樣。值得註意的是壓力變高時,從結晶質到非結晶質的轉移溫度也會提高。結晶性塑膠成形時,在成形品的品質上有一點很重要,即聚合物在非結晶狀態時必需要完成成形的動作。這件事,特別是對保壓期間而言,保壓中的變形即是因流動而引起的。

結晶性塑膠的溶融體急速冷卻後,成形品的某些部份,其再結晶化受到妨礙,再結晶化的現象無法瞬間完成,而隨時繼續進行,密度和結晶化程度之間有直接的關系,結晶化程度高,則密度提高。相反地,結晶化程度低,則密度降低,因急激的冷卻,而使再結晶化受到妨礙的部份,因溫度、時間因素的差異下,或多或少繼續進行後結晶化。後結晶化繼續進行,直到回復原本此部份的密度為止。因此可以瞭解後結晶化與後收縮是相關連的,後結晶化和後收縮也是造成成形品彎曲變形和尺寸變化(成形品變小)的原因。

模穴表面溫度高的話,成形收縮起初很大,熱處理時卻少有變化。因此,在很高的模具表面溫度下做出的成形品,雖然在高溫下使用,但其尺寸安定性卻很好。因此,決定結晶性塑膠的模穴尺寸時,必需要考慮後結晶、後收縮的關系,而重要的是,模穴表面溫度從成形開始就要正確地掌握。當然,要使模穴的表面溫度完全無溫度差是不可能的,但可使用有效的溫度控制系統,盡量減少溫度差。

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。