8407  ASSAB

ASSAB

ASSAB TOOLING

瑞典一勝百高級熱作模具鋼

ASSAB 8407的化學成分:

| ASSAB | AISI | DIN | 主要化學成分(%) | |||||

| C | Si | Mn | Cr | Mo | V | |||

| 8407 | H13 | 1.2344 | 0.39 | 1.00 | 0.40 | 5.20 | 1.40 | 0.90 |

ASSAB 8407簡介

8407是鉻、鉬、釩合金工具鋼,其優點如下: ·優良的耐熱沖擊和抗龜裂能力 ·高溫強度高 ·不論大小尺寸,韌性及延展性高且各向同性 ·加工性及拋光性優良 ·優良的淬透性 ·良好的熱處理尺寸穩定性

模具壽命的提高

8407是采用特殊煉鋼技術和嚴密質量控制得到的純度高且組織微細的鋼材,8407的等向性(各向同性)要比一般傳統煉制的H13更佳。這對於模具的抵抗機械疲勞及熱應力疲勞性能更具價值,如壓鑄模具、鍛造模具及擠壓成型模具等。因此采用8407的模具硬度可比普通H13提高1-2HRC而不會降低韌性。硬度高可以減緩熱龜裂的發生,提供模具壽命。8407符合北美壓鑄協會(NADCA)#207-90壓鑄模具用高級H13鋼材規范(原為DCRF 01-83-02D)。

ASSAB 8407的用途:

壓鑄用模具:壓鑄模、嵌入件、型芯、模肉、澆口、噴嘴、頂針、柱塞、套筒等

擠壓成型用模具:模仁、模托、襯墊、襯套、頂桿、承塊等

熱鍛用模具:鋁鎂合金熱鍛、銅合金熱鍛、鋼鐵熱鍛等

塑膠模具:註塑模、壓縮轉移模等

其他用途:厚鋼板沖孔、廢鐵剪、熱剪、模具套環、耐磨損零件等

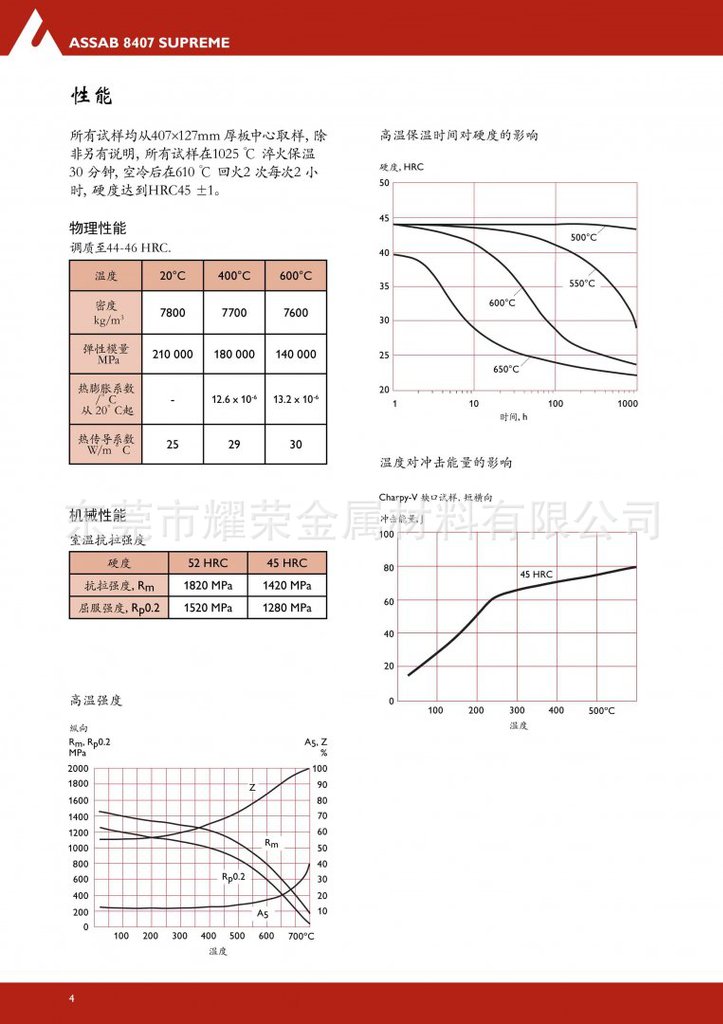

ASSAB 8407的物理性能

淬硬、回火至45HRC的硬度,在室溫及高溫的數據。

| 溫度(℃) | 20 | 400 | 800 |

| 密度(Kg/m3) | 7800 | 7700 | 7550 |

| 彈性系數(N/mm2) | 202500 | 175000 | 130000 |

| 熱膨脹系數(20℃起/℃) | --- | 12.6×10-6 | 13.9×10-6 |

| 熱傳導系數(W/m℃) | 24.6 | 26.2 | 27.6 |

ASSAB 8407的熱處理

⑴軟性退火:將鋼材於保護氣氛中加熱至850℃,均熱後,於爐中以每小時10℃之速度,冷卻至650℃,再於空氣中緩慢冷卻。

⑵消除應力:鋼材經過粗加工後,若要消除加工殘餘應力,則須將鋼材加熱至650℃,恒溫兩小時,再於爐中緩冷至500℃後空冷。

⑶硬化:預熱溫度:650-850℃,通常分兩階段預熱 ;奧氏體化溫度(淬火溫度):1020-1050℃,常用溫度為1020℃。

| 溫度℃ | 保溫時間min | 回火前硬度HRC |

| 1020 1050 | 30 15 | 53±2 54±2 |

保溫時間 = 當鋼材中心點也達到淬火溫度時,所再需要的保持時間。

註:鋼材在淬火硬化過程中必須加以保護避免氧化及脫碳。

⑷淬冷介質:高速循環氣體或空氣;真空冷卻〔高速及足夠的正壓氣體〕;在450-550℃的鹽浴爐或流動粒子爐中,分級淬火(麻回火),然後空冷;在180-220℃的鹽浴爐或流動粒子爐中,分級淬火(麻回火),然後空冷;溫油中淬火。

註意1:當鋼材溫度冷至50-70℃時,應立即回火;註意2:為瞭要使模具獲得最適當的性質,淬火冷卻速度應越快越好,但是不能因此造成過度嚴重的變形或破裂。

⑸回火:根據所要求的硬度、參考回火圖,選擇適當的回火溫度。回火至少兩次,每次回火後必須冷卻到室溫,最低的回火溫度為180℃模具 需在回火溫度中,保溫至少兩小時。應避免在425-525℃之間回火〔如圖所示〕,以避免回火脆性。

使用不同溫度回火後的大約沖擊強度。8407比一般傳統方法煉制的AISI H13鋼材具備更佳的等向性。

建議避免在425至525℃之間回火,從而防止韌性降低。

淬火後的尺寸改變(樣品尺寸:100×100×25毫米)

| 寬度% | 長度% | 厚度% | |

| 1020℃油淬火 最小 最大 | -0.08 -0.15 | -0.06 -0.16 | ±0 +0.30 |

| 1020℃氣冷 最小 最大 | -0.02 +0.03 | -0.05 +0.02 | ±0 +0.05 |

| 1020℃真空淬火 最小 最大 | +0.01 +0.02 | -0.02 -0.04 | +0.08 +0.12 |

回火後的尺寸變化

註:最終的尺寸變化是淬火和回火的累積尺寸變化總和。

ASSAB 8407的氮化處理

氮化處理產生的高硬度表層,有很好的耐磨性和抗侵蝕性,但相對而言其韌性較差,容易因受機械應力和熱應力的沖擊而產生裂痕或剝離,特別是氮化後表面出現白亮氮化層時危險性增大。氮化前,鋼材必須硬化,且回火溫度必須高於氮化溫度至少50℃。在525℃氨氣中氮化或480℃的90% 氫氣和10% 氮氣的混合氣氛中離子氮化,都能到1000-1250HV1的表層硬度,一般推薦離子氮化,因為其氮勢濃度較容易控制,特別是在熱作模上應避免產生“氮化白層”。當然,嚴格控制的氣體氮化,同樣能獲得滿意的結果。

⑴90%氫氣(H2)和10%氮氣(N2)的離子氮化

| 溫度℃ | 氮化時間h | 表層深度mm |

| 480 480 480 480 | 0.5 10 20 40 | 0.004 0.08 0.14 0.30 |

表層深度:以硬度超過基材硬度50HV的那一點深度算起。表層硬度隻有700HV.

熱作模具氮化總深度建議不超過0.3毫米。8407也可以在退火狀態下氮化,但氮化深度及硬度將會降低。

⑵軟氮化:軟氮化是在特殊鹽浴爐中或相應氣氛中進行,溫度大約在570℃,處理時間一般為兩小時,表層硬度為950-1000HV1,深度約100-200微米。 熱作模具鋼模芯軟氮化總深度建議不超過0.1毫米。

ASSAB 8407的研磨加工

正確的研磨技術能避免研磨裂痕,增進模具壽命,低溫回火的鋼材對研磨特別敏感。研磨砂輪必須適當的修整削銳,並在研磨中使用大量的冷卻液。砂輪的選擇建議由砂輪制造廠商獲得。

ASSAB 8407的焊補

8407的焊補如能適當預熱,並對焊補處進行前期處理。焊補時應選擇適當的焊條,並采用適當的焊補程序,就能得到滿意的結果。

| 焊補方法 | TIG氬弧焊 | MMA電弧焊 |

| 預熱溫度 | 325~375℃ | 325~375℃ |

| 焊條 | QRO-90 | QRO-90 |

| 焊補後硬度 | 48~51HRC | 48~51HRC |

| 已硬化材 退火材 | 焊補後熱處理 選擇比原先回火溫度低10~20℃的溫度回火 在850℃的保護氣氛下退火,然後以每小時10℃爐冷至650℃,再冷卻於空氣 中。 | |

ASSAB 8407的電火花加工

如果鋼材淬火後再做電加工,那麼在加工後,必須在比原先回火溫度低25℃的溫度下,再回火一次。

ASSAB 8407的硬鉻鍍覆

鍍鉻後,模具必須在180℃溫度下回火4小時,以避免氫脆。

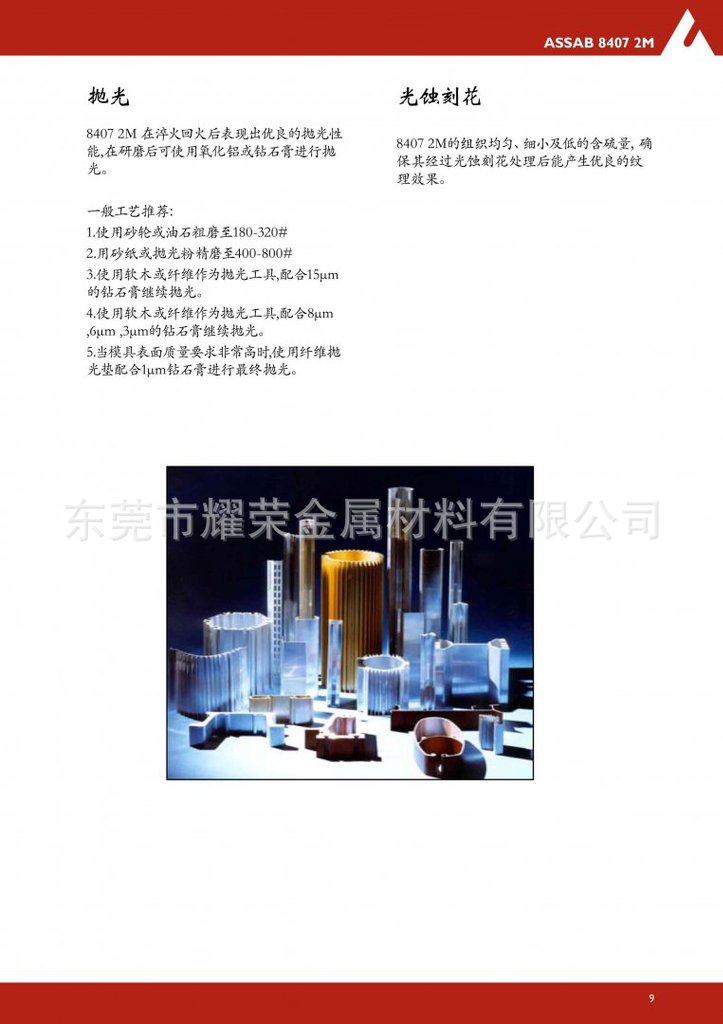

ASSAB 8407的光蝕刻花

由於8407的組織均勻、細小及低的含硫量,確保其經過光蝕刻花處理後能產生優異的紋理效果。