專色調配是印刷業色彩管理中重要的組成部分,其傳統的生產方式存在巨大缺陷:

一、 費時

筆者走訪瞭一些印刷企業,瞭解其專色配色的生產過程,按傳統的生產方式來計:很多公司每月最少有50個專色,有些單臺印刷設備每月有110個專色生產,以平均每月印80個專色,每個專色平均按40分鐘停機調色時間計,一年光花在調配專色油墨上的待機時間就達38400分鐘,超過25天,按每天(24小時)賺取1萬印刷費計,一年損失超過26萬元。

二、油墨浪費嚴重

專色專用,專色調配中,隻能多調不能少調,調配人員往往憑自已的經驗調多的現象普遍存在。若沒有即時用上的多餘油墨,由於沒有經過研磨排氣,油墨中存有大量氣泡,積存一定時間會產生許多固化墨渣,影響供墨系統及印刷中產生墨渣白點進而嚴重影響質量。所以許多企業的專色餘墨一定時間後處理掉,造成嚴重的經濟損失及環境污染。

三、容易出現質量問題

傳統配色僅憑調配人員或機長手工完成調配就生產,配色人員或機長的經驗就成瞭質量的標尺,無疑很容易造成質量事故:色相偏差大、同色異譜嚴重,撒淡量不當造成粘花過底,幹後變色嚴重等,甚至還連帶後工序受損失。以上質量事故也是導致客戶退貨的重要原因,造成的經濟損失不可估量。

怎樣以快速、準確、低耗的新方法來改變傳統的專色調配的生產方式?要解決這些工藝缺陷,必須要進行專色油墨工藝的優化。基於以上原因,標準化、數據化的諾邦配色達配色軟件應運而生。

中山市諾邦色彩設備有限公司經多年潛心研究,依據國際通用的色彩表達方式,及國內油墨的顏色特點,顏色光譜數據的配色函數等特性,開發瞭一套精準、針對性強、操作簡易的配色系統。

一套精準的配色系統必須具備以下五個條件才能在實際生產中發揮作用:

1、 軟件的配方運算方式準確性;現代的配色軟件配方運算方式基本一致,但運算中考慮顏料(油墨)的特性越多越周密,運算出的配方越準確。

2、 測色儀器的穩定性;配色系統一般選用精密的分光密度計或分光光度計,沒有精準、穩定的測色儀器,也就沒有準確的油墨數據庫,更沒有準確的配方。

(特強分光密度計)

3、 油墨的穩定性;如果油墨數據庫的油墨與配方測試或生產用的油墨的色相、濃度、光譜數據偏差較大時,就無法確保配方準確性。

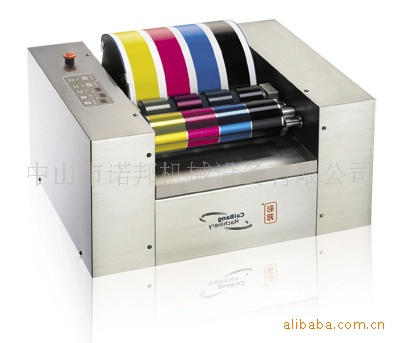

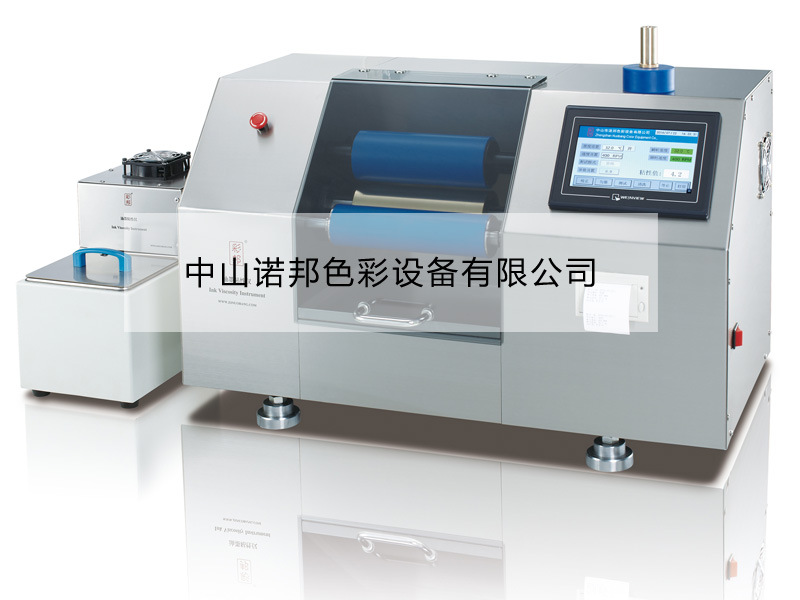

4、 展墨機的準確性;軟件內的油墨數據庫,是將選定的油墨通過展墨機打樣後,利用測色儀器讀入。沒有精準、重復性高的展墨機,也就沒有準確的油墨數據庫,就沒有準確的配方。

(彩邦展墨機)

5、 電子天平的精度與靈敏度;制作梯度數據庫及配方測試時,一般調小樣不超過20g油墨,為保證小樣的準確,對電子天平的精度及靈敏度就要求較高(一般選用靈敏精度為0.001g)。

(電子天平)

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。