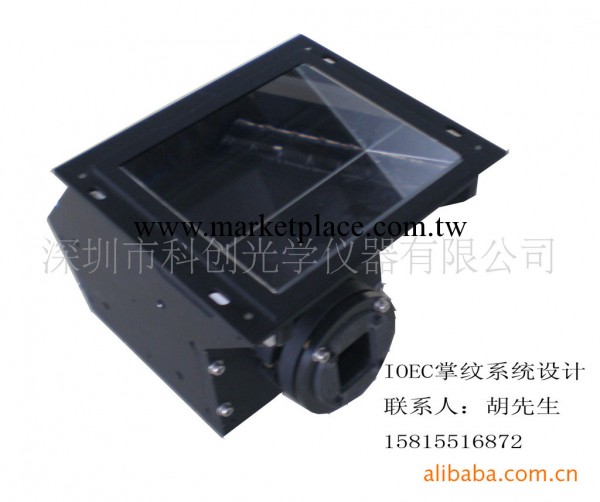

球面幹涉儀,標準口徑為Φ60mm/Φ30mm,標配的球面標準鏡頭為F0.75,可選購的型號包括F1.0,F1.5,F2.0,F3.3,F5.6等,可定制其他F數的鏡頭。

主要用途: 球面類光學元件(包括各類玻璃、塑料透鏡、球面反射鏡、光圈量規、球面軸承等)表面光圈、局部形變的測量,球面曲率半徑的測量(配合光柵尺)。

1、儀器規格參數表

產品型號 | IOEC-S-60U/ IOEC-S-30u |

有效光束直徑 | Φ60mm/Φ30mm |

光源 | He-Ne激光(632.8nm) |

光路切換 | 對準(十字叉絲)與測試(幹涉場)模式電控切換 |

標配鏡頭 | F0.75 |

選配鏡頭 | F1.0、F1.5、F2.0、F3.3、F5.6 |

儀器尺寸(長X寬X高) | 400x300x1000mm |

儀器重量 | 75KG |

電源 | AC220V 50Hz |

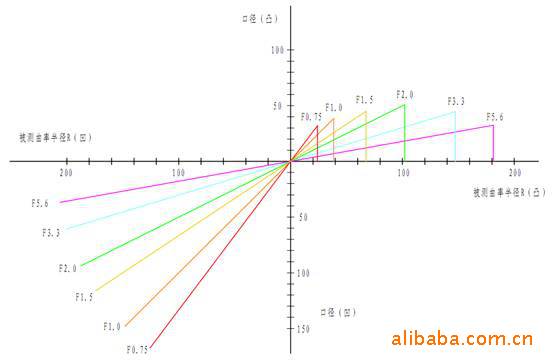

2、球面鏡頭規格表

F數 | 標準面曲率 半徑(mm) | 測量范圍(曲率半徑)(mm) | 測量最大口徑(mm) | ||

凸 | 凹 | 凸 | 凹 | ||

0.75 | 24.3 | 24.3 | 135 | 32 | 180 |

1.0 | 39.81 | 39.81 | 180 | 38.34 | 180 |

1.5 | 70 | 70 | 270 | 46.2 | 180 |

2.0 | 102.57 | 102.57 | 298 | 51 | 149 |

3.3 | 179 | 179 | 220 | 54.2 | 67 |

5.6 | 316.2 | 316.2 | 84 | 56.5 | 15 |

(註:標準鏡頭詳細的性能參數見幹涉儀附件部分)

3、球面鏡頭選配圖

選配要點:

-

- 待測球面的R/D(曲率半徑與口徑的比值)應當大於球面鏡頭的F數,才能實現全口徑測量;建議選取F數最接近(略大於)被測面R/D值的球面鏡頭。

- 凸面曲率半徑與口徑的測量范圍受限於鏡頭標準面的曲率半徑與有效通光口徑;凹面的測量范圍受限於測試腔的長度(也即是儀器導軌的有效移動距離)與寬度(也即是載物臺的橫向尺寸)。

4、儀器特點:

- 精度高

標準鏡頭采用優良的光學、機械設計,並經過高精度裝配,性能優異,精度可靠;

- 調整方便

可通過切換開關選擇對準與幹涉場兩種顯示模式,方便調整;

- 條紋真實

可調節共軛成像位置,得到清晰、準確、真實的幹涉條紋;

- 性能優良

儀器具備良好的隔振性能,適合光學加工現場使用;

- 適合多品種小批量檢驗

儀器采用正立式結構,通用載物臺設計,適合對多品種的元件行表面光圈及局部光圈的檢驗。

5、儀器操作流程:

5.1、基本操作

- 儀器初始化

開機後穩定15分鐘,使激光器模式穩定。

- 鏡頭安裝

根據待測面曲率半徑選擇合適F數的鏡頭,通過螺紋方式將其旋轉固定在調整架上,然後將儀器右側的轉換開關切換至“對準調整”顯示模式,把鏡頭標準面反射光點調整至十字叉絲中央。

- 光路調試

將待測元件放置於載物臺上,將轉換開關切換至“幹涉圖”顯示模式,調整載物臺z軸高度,視場中會出現一個帶條紋的光點,此時調節載物臺上的xy軸平移旋鈕,使光點位於視場中心,然後繼續沿z軸方向調節載物臺(若光點不斷變大或不斷向視場外側移動,則z軸調節方向正確,反之需反方向調節),直到光點變為幹涉圖,充滿整個視場,此時將緊固手輪鎖緊。

調整載物臺x、y方向平移,使條紋數量減少;並調節z軸微調旋鈕,使條紋變直。重復進行上述步驟,直到調出滿意的幹涉條紋為止(建議3~5條)

- 條紋判讀

依據GB 2831-81(光學零件的面形偏差檢驗方法),並結合我們為客戶特別制作的“幹涉圖與波像差對比圖”(見附錄),進行條紋判讀。需要提醒的是,球面面形檢驗一般隻能測試局部光圈,離焦量主要來自調試誤差,不應計入面形畸變。

5.2、特殊操作

- 光圈檢驗

測量表面光圈之前首先要做標定,把光圈量規(即球面樣板)放置於載物臺上,采用上述步驟進行調整,確保視場內幹涉條紋沒有任何彎曲;然後在相同條件下放置待測元件,此時幹涉條紋的彎曲量即表征瞭待測表面的光圈值。

- 曲率半徑測量

球面曲率半徑必須在安裝光柵尺的幹涉儀上才能測量。分別調整出貓眼位置(即標準鏡頭的焦點位置)和齊明位置(當待測球面球心與標準鏡頭焦點重合時的位置),兩個位置之間的距離即為球面的曲率半徑。

- 幹涉圖清晰度調節

通過調整標準鏡旁邊的“共軛調節旋鈕”,使幹涉圖清晰的顯示在監視器上。儀器在出廠之前已經校正到最佳成像位置,一般情況下不需要進行重新調整。

- 幹涉圖對比度調節

批發市場僅提供代購諮詢服務,商品內容為廠商自行維護,若有發現不實、不合適或不正確內容,再請告知我們,查實即會請廠商修改或立即下架,謝謝。